品質管理の心臓部、QC工程表の作成は、皆さんの会社の製品を次のレベルへと引き上げる鍵といっても過言ではありません。

この記事では、品質保証で大事なQC工程表(QC工程図)を作成・構築するための明確で実践的なステップを解説します。

効果的なQC工程表を作成し、製品の信頼性と市場競争力を高めていきましょう!

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

QC工程表(QC工程図)の利用目的

.jpg)

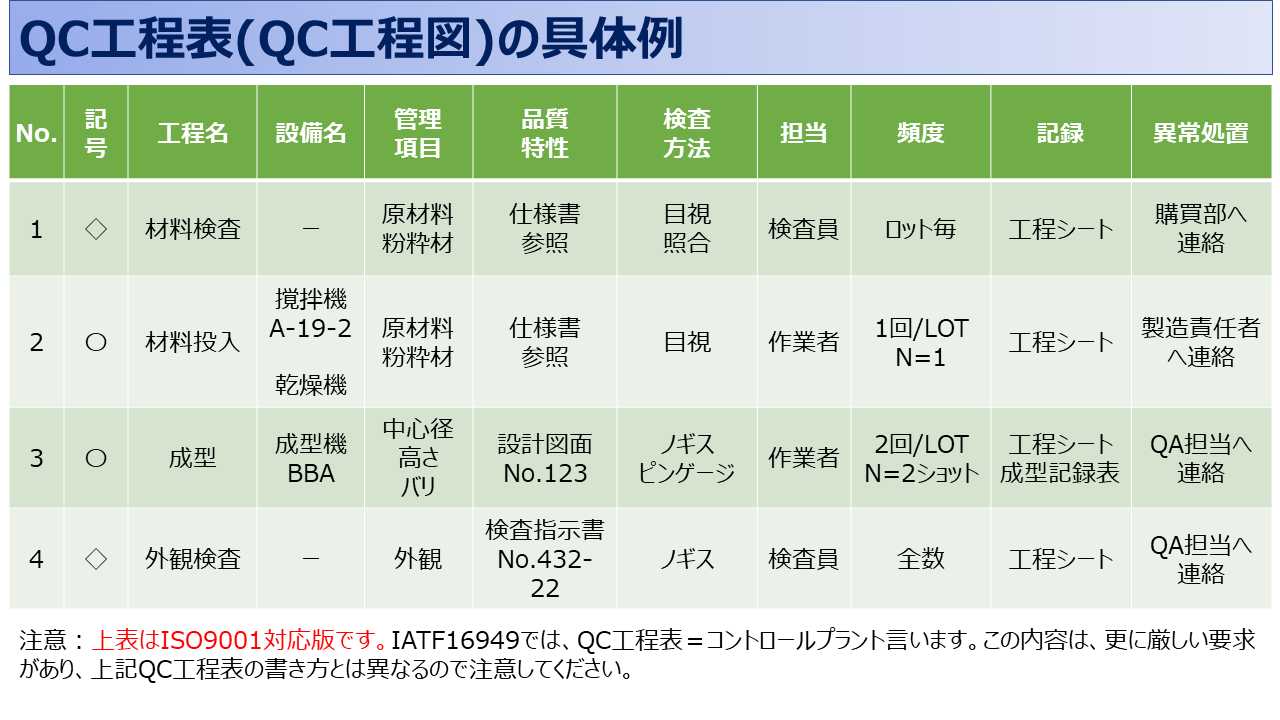

QC工程表(QC工程図、コントロールプランともいう)は、品質管理(Quality Control)の分野で使用されるツールで、製品やサービスの製造または実行過程での品質管理ポイントを可視化するために使われます。

この工程図は、工程ごとに必要な品質検査の内容や方法、検査時の判断基準などを詳細に記載し、工程全体を通して品質を管理し、維持するための指針を提供してくれます。

次にQC工程表の主な目的について見ていきましょう。

目的1:品質管理ポイントの明確化

製品やサービスの生産プロセスにおける重要な品質検査のポイントを特定し、それを可視化することが目的です。

これにより、関係者が品質管理における重要なポイントを容易に把握できるようになり、効果的な品質管理が可能となります。

この明確化によって、品質維持のための対策を迅速に講じることができ、全体の生産プロセスの品質向上に寄与します。

目的2:統一された品質基準の設定

品質基準や検査基準を明確に記載することで、製品やサービスの品質に一貫性をもたせることができます。

品質のバラツキを減少させ、安定した品質の提供を実現し、統一された基準は、全てのプロセスにおいて同じ品質を維持するための指針となり、製品やサービスの信頼性を高める効果も期待されます。

目的3:コミュニケーションの向上

工程表を共有することで、製造プロセスに関わるスタッフ間のコミュニケーションが促進されます。

各ステップでの品質管理に対する理解が深まり、全員が同じ目標に向かって連携できるようになります。共有された情報は、問題発生時の迅速な対応や、日常の業務における効率向上にも寄与します。

目的4:問題解決と改善の基盤

品質問題が発生した際、QC工程表を参照することで、問題の発生源や原因を迅速に特定することが可能です。

適切な対策の立案と実行が効率的に行われ、問題の再発防止にもつながります。QC工程表は、継続的な品質改善の基盤としても重要な役割を果たします。

目的5:教育とトレーニング

新規スタッフや関係者に対して、製品やサービスの品質基準や検査方法を教育する際に、QC工程表は有用な資料となります。

QC工程表を利用することで、品質管理に必要な知識やスキルを効果的に伝達でき、スタッフの即戦力化を促進します。また、継続的なトレーニングの指針としても活用されます。

QC工程表は、特に複雑な製造プロセスや多くの品質チェックポイントを持つ業界で重宝され、品質の一貫性を保ちながら効率的に生産活動を進めるための重要なツールとなっています。

力量評価管理用教材のご紹介

| 帳票名 | 個人の力量と目標管理シート | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949&ISO9001運用で超重要 力量評価の要求事項を徹底サポート!個人の力量と目標管理シート、教育記録、スキルマップ、教育訓練管理規定で、効率的な教育訓練とスキル管理を実現し、組織の成長と品質向上を支援します。 |

||

| 詳細 | 商品詳細はこちら | ||

| 帳票まとめ買い | No.5-101-力量評価帳票6点セット |

||

| 関連規定 | No.7201_教育訓練管理規定 | ||

QC工程表(QC工程図)に記載する必須項目とは?

QC工程表(QC工程図)に記載すべき必須事項は、品質管理の観点から工程全体を明確にし、各段階での品質チェックポイント、検査基準、責任者など、品質保証に必要な情報を網羅的に含む内容です。

次にQC工程表に通常含まれるべき必須事項を見ていきましょう。

QC工程表に絶対に入れるべき内容

| 内容 | 理由 | |

| 1 | 工程名および工程番号 | 各工程を明確に識別し、どの部分が品質管理の対象となるかを正確に把握するため。 |

| 2 | 検査項目 | 各工程で具体的に何を検査するのかを明確にし、品質管理の焦点を定めるため。 |

| 3 | 品質基準(合否基準) | 製品やサービスが満たすべき具体的な品質基準を設定し、不良品を防ぐための指針とするため。 |

| 4 | 検査方法 | 検査の手順や使用する検査機器を明示することで、検査の一貫性と信頼性を確保するため。 |

| 5 | 検査頻度 | 各工程でどの頻度で検査を行うべきかを定め、適切なタイミングで品質を確認するため。 |

| 6 | 担当者(責任) | 各工程の品質管理の責任者を明確にし、責任の所在を明らかにするため。 |

| 7 | 不良発生時の対応策 | 不良が発生した場合の対応手順を明示し、迅速な問題解決と再発防止を図るため。 |

| 8 | 検査結果の記録方法 | 検査結果をどのように記録・保存するかを定め、トレーサビリティを確保するため。 |

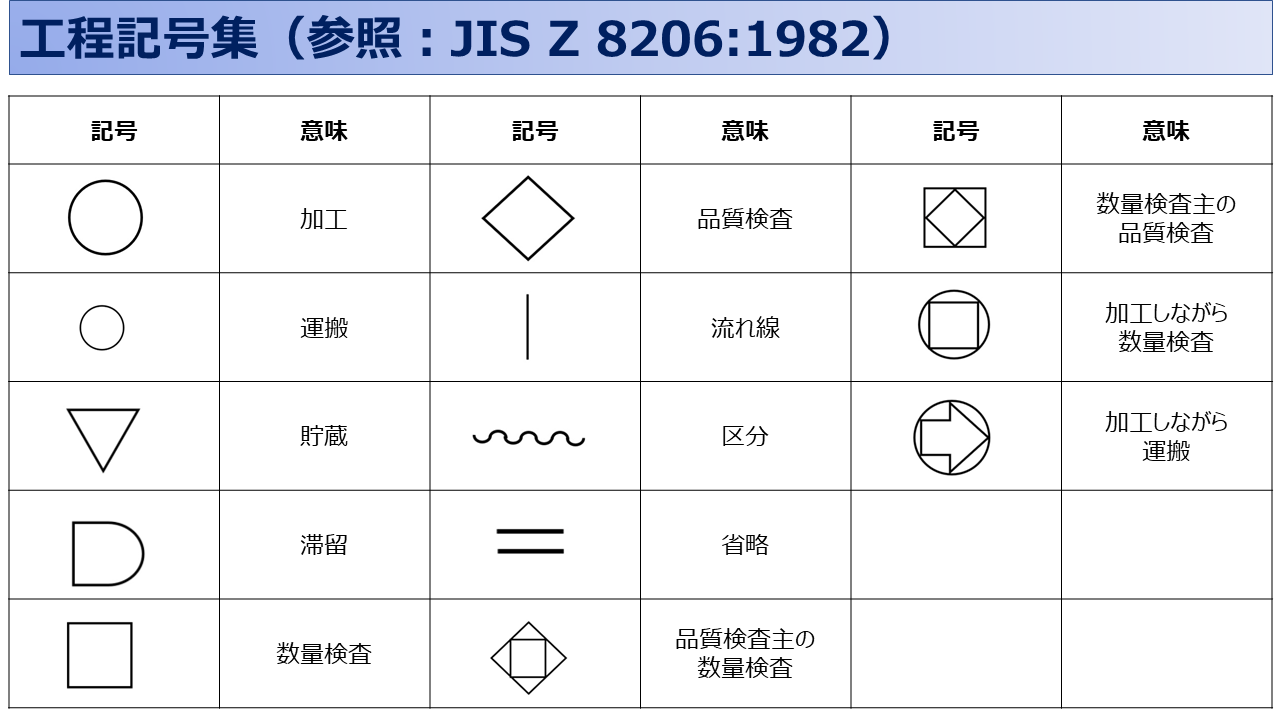

| 9 | 工程間の流れ(フローチャート) | 各工程がどのように連携しているかを視覚的に示し、全体の流れを理解しやすくするため。 |

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

QC工程表(QC工程図)の詳しい作り方

QC工程表の作り方を詳しく説明します。

STEP1:QC工程表のフォーマット準備

まず、QC工程表を作成するためのフォーマットを準備します。このフォーマットには、必要な情報がすべて記載できるように、各種のセクションやカラムが設けられます。

一般的には、Excelや専用のソフトウェアを使用してテンプレートが作成されます。フォーマットには、工程名、検査項目、検査方法、検査基準、検査担当者、検査時期などのカラムが含まれます。

このステップでは、後のステップで記載する情報を整理し、もれなく記載できるようにフォーマットを設計することが重要です。

コントロールプラン用教材のご紹介

| 帳票名 | コントロールプラン | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949に必須のコントロールプラン。「どのような帳票がいいのかわからない」といった企業様向けのサンプル帳票となります。合わせてチェックリストもございますので、ご活用いただければ幸いです。 | ||

| 詳細 | 商品詳細はこちら | ||

| 関連帳票 | No.8511-1_QC工程図チェックリスト | ||

| 関連帳票 | No.8511-2_プロセスフローチェックリスト | ||

STEP2:製品仕様・作業方法を調査

製品の仕様や作業方法に関する詳細な情報を収集し、分析します。この情報には、製品の設計図、材料の仕様、製造工程のフロー、各工程で使用される機械やツールの詳細などが含まれます。

この段階で、製品が満たすべき品質基準や製造プロセスの各ステップでの要求事項を理解することが目的です。

これにより、品質管理のために特に注意すべきポイントや、潜在的なリスクがある工程を特定することができます。

STEP3:品質特性と管理項目を明確化

製品の品質に影響を与える特性や、品質管理のために重点を置くべき項目を特定します。これには、寸法の精度、材料の強度、表面の仕上げ、色の一貫性など、製品の仕様に基づいた様々な要素が含まれることがあります。

それぞれの品質特性に対して、どの工程で、どのような方法で検査を行うかを決定し、検査基準や許容範囲も設定します。このプロセスを通じて、製品の品質を保証するための具体的な管理ポイントが明確になります。

STEP4:異常時の報告先と対応方法の明確化

品質管理のプロセスにおいては、検査結果が基準を満たさない場合や異常が発見された場合の対応プロトコルが非常に重要です。これには、異常を検出した際の報告フロー、該当する工程や検査担当者、対応を担当する部門や個人、必要な是正措置や予防措置などが含まれます。

この情報を明確にすることで、問題が発生した際の迅速な対応と、同様の問題の再発防止策の実施が可能になります。

STEP5:QC工程表にもれなく記載する

最終的に、収集した情報と決定した内容をQC工程表にもれなく記載します。この段階では、前のステップで定義した各種の情報を、準備したフォーマットに入力していきます。

完成したQC工程表は、製造プロセスの各ステップで品質管理を行うための指針となります。

定期的な見直しと更新を行うことで、プロセスの変更や品質基準の変動に対応し、常に最適な品質管理が行えるようにします。QC工程表の効果的な活用は、製品の品質向上、不良率の低減、顧客満足度の向上に寄与します。

QC工程表:まとめ

QC工程表の作成は、製品品質の確保と効率的な品質管理プロセスの構築に不可欠です。正確なフォーマット準備、製品仕様の把握、品質特性の明確化、異常時対応の策定を通じて、品質管理の基盤を固めましょう。

この工程表を活用することで、品質問題の迅速な特定と対処が可能になり、製品の信頼性と顧客満足を高めることができます。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!