管理項目と管理特性の違いについて、「言葉では聞いたことがあるが、どう違うのか説明できない」と感じている方は少なくありません。特にコントロールプランを作成する場面では、どこまでを管理項目とし、どれを管理特性として重点管理すべきかで迷うケースが多く見られます。

すべてを管理特性に設定してしまい、結果として現場が回らなくなったり、監査で「なぜこれが管理特性なのか」と問われて説明に詰まることもあります。管理項目と管理特性は似た言葉ですが、品質管理における役割や重要度は明確に異なります。

本記事では、両者の違いを整理しながら、コントロールプランや工程管理でどのように使い分けるべきかを、現場実務とIATF16949の視点からわかりやすく解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

IATF16949構築で整理しておきたい視点

IATF16949(自動車産業のQMS)の構築や運用では、規格要求の理解だけでなく、それをどのようなルールや記録に落とし込むかが重要になります。ISO9001との違いや不足点を把握できていないと、構築途中で手が止まってしまうことも少なくありません。

まずは全体像を整理し、必要な知識や帳票の考え方を段階的に確認していくことが、無理のない対応につながります。

この記事の目次

管理項目とは何か?意味と役割を整理する

管理項目の定義と品質管理での位置づけ

管理項目とは、製造工程を安定して運用するために日常的に確認・管理する対象のことを指します。製品の品質に直接影響するものだけでなく、設備条件や作業条件、使用する材料の状態なども含めて広く設定されるのが特徴です。品質管理においては、「工程が決められた状態で動いているか」を確認するための指標という位置づけになります。そのため、管理項目は品質保証部門だけで決めるものではなく、現場の作業実態を踏まえて設定される必要があります。数値で管理するものもあれば、状態確認やルール順守を目的とした項目も存在し、必ずしもすべてが厳密な測定管理を必要とするわけではありません。

なぜ管理項目は幅広く設定されるのか

管理項目が幅広く設定される理由は、品質不良の多くが製品寸法や性能だけでなく、工程条件の乱れから発生するためです。例えば、設備の設定値、作業手順の順守状況、治工具の状態などは、直接的に製品特性を測定しなくても、工程の安定性に大きく関わります。これらを管理対象から外してしまうと、異常の兆候に気付くのが遅れ、不良が顕在化してから対応することになりがちです。管理項目は「異常を未然に防ぐためのチェックポイント」として機能するものであり、管理特性ほどの厳密さは求められないものの、工程管理の土台を支える役割を担っています。

管理項目の具体例(工程・設備・作業条件)

実務でよく設定される管理項目としては、工程条件であれば温度や圧力、作業時間などが挙げられます。設備面では、設備点検の実施状況や治工具の摩耗状態、センサーの作動確認などが代表的です。また、作業条件としては、作業標準書の順守状況や作業者の資格・教育履歴なども管理項目に含まれます。これらは必ずしも製品特性そのものではありませんが、管理が崩れると品質に影響を及ぼす可能性が高い要素です。重要なのは、「管理項目=すべて管理特性ではない」という点を理解し、工程を安定させるための幅広い視点で管理対象を設定することです。

管理特性とは何か?管理項目との決定的な違い

管理特性の定義(重要特性・特殊特性との関係)

管理特性とは、製品の品質や機能、安全性に対して特に影響が大きく、重点的な管理が必要と判断された特性を指します。一般的には、顧客要求事項や法規制、過去の不具合履歴、工程FMEAの評価結果などを踏まえて設定されます。IATF16949では、重要特性や特殊特性といった考え方が用いられますが、これらはすべて「管理特性として明確に意識し、他の項目よりも一段高い管理レベルで扱うべき対象」と捉えることができます。単に測定している項目だから管理特性になるのではなく、品質リスクの観点から選定される点が大きな特徴です。

管理特性は、品質特性ともいいます。むしろこちらの方が馴染みがあると思います。この品質特性には、寸法や規格及び、設備の気圧値など様々な特性が入るので覚えておきましょう。

管理特性が持つ「品質への影響度」という考え方

管理特性を理解する上で重要なのが、「品質への影響度」という視点です。管理項目が工程全体の安定性を支える存在であるのに対し、管理特性は製品の合否や顧客満足に直結する要素となります。例えば、寸法公差の厳しい箇所や、安全機能に関わる特性は、わずかなばらつきでも不良やクレームにつながる可能性があります。そのため、管理特性は測定頻度や管理方法、異常時の対応ルールを明確に定め、日常管理の中でも特別に扱われます。この「影響度の高さ」が、管理項目との決定的な違いと言えます。

管理特性に設定されやすい項目の具体例

実務において管理特性として設定されやすいのは、製品の重要寸法、性能値、機能確認項目などです。また、工程条件であっても、管理が崩れると即座に不良が発生するような要素は管理特性として扱われることがあります。例えば、熱処理温度や締付トルクなどは、工程条件でありながら品質への影響が大きいため、管理特性に指定されるケースが少なくありません。重要なのは、項目の種類ではなく「その項目が崩れたときにどの程度のリスクがあるか」を基準に判断することです。この考え方を共有できていないと、管理特性の設定が場当たり的になり、監査での説明にも一貫性がなくなってしまいます。

管理項目と管理特性の違いを一覧的に整理する

目的・重要度・管理レベルの違い

管理項目と管理特性の最大の違いは、管理の目的と重要度にあります。管理項目は工程が安定した状態で運用されているかを確認するためのものであり、日常管理の土台として幅広く設定されます。

一方、管理特性は製品品質や顧客要求に直結する要素であり、重点的に管理すべき対象です。そのため、管理特性は管理項目の中から「特に影響度が高いもの」を選び出した存在と考えると理解しやすくなります。

管理レベルも異なり、管理特性では測定頻度や管理方法、異常時対応がより厳密に定められるのが一般的です。

すべてを管理特性にしてはいけない理由

管理に不安があると、あらゆる項目を管理特性として設定してしまうケースがあります。しかし、すべてを管理特性にすると、現場の負担が過剰に増え、形だけの管理になりやすくなります。測定や記録が目的化し、本来注視すべき異常の兆候を見逃してしまうことも少なくありません。

管理特性は「特別に見るべきポイント」であるからこそ意味を持ちます。

重要度の低い項目まで同じレベルで管理してしまうと、結果として管理特性の価値を下げることになり、監査においても合理的な説明ができなくなります。

現場で混同が起きやすい典型パターン

現場でよく見られる混同の一例として、「測定している項目=管理特性」と思い込んでしまうケースがあります。実際には、測定していても品質への影響度が低ければ管理項目に留める判断も必要です。また、過去に不具合が発生した項目をそのまま管理特性に設定し続け、リスクが低下した後も見直されないままになっていることもあります。

このような状態では、管理項目と管理特性の線引きが曖昧になり、コントロールプラン全体の整合性が崩れてしまいます。定期的に目的と影響度の観点から見直すことが、両者を正しく使い分けるためのポイントです。

ISO9001・ISO14001構築でつまずきやすい点

ISO9001やISO14001は、「何を決めるべきか」「どう見える化するか」といった判断事項が多く、構築の初期段階で迷いやすい規格です。要求事項は理解できても、実際の規定や帳票をどう整えるかで手が止まってしまうケースも少なくありません。

そのため、実務で使われている規定や帳票の考え方を参考にしながら、自社のペースで整理していくことが重要になります。

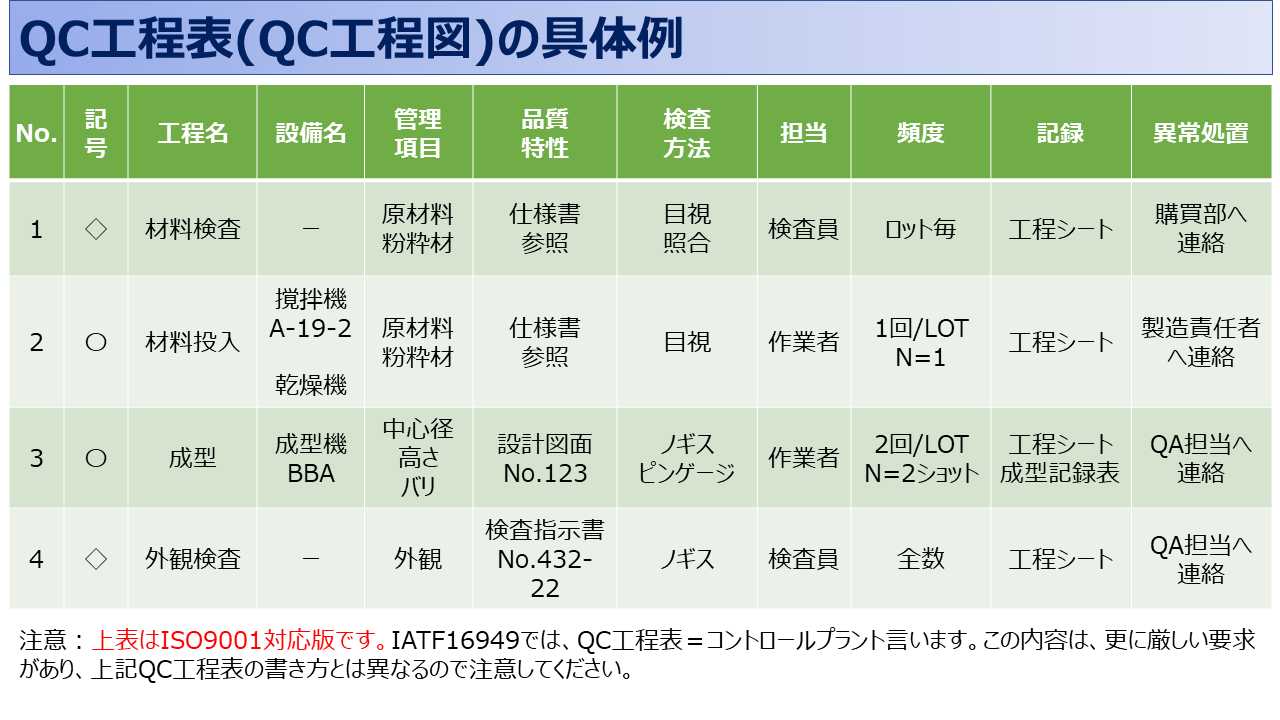

コントロールプランではどう使い分けるべきか

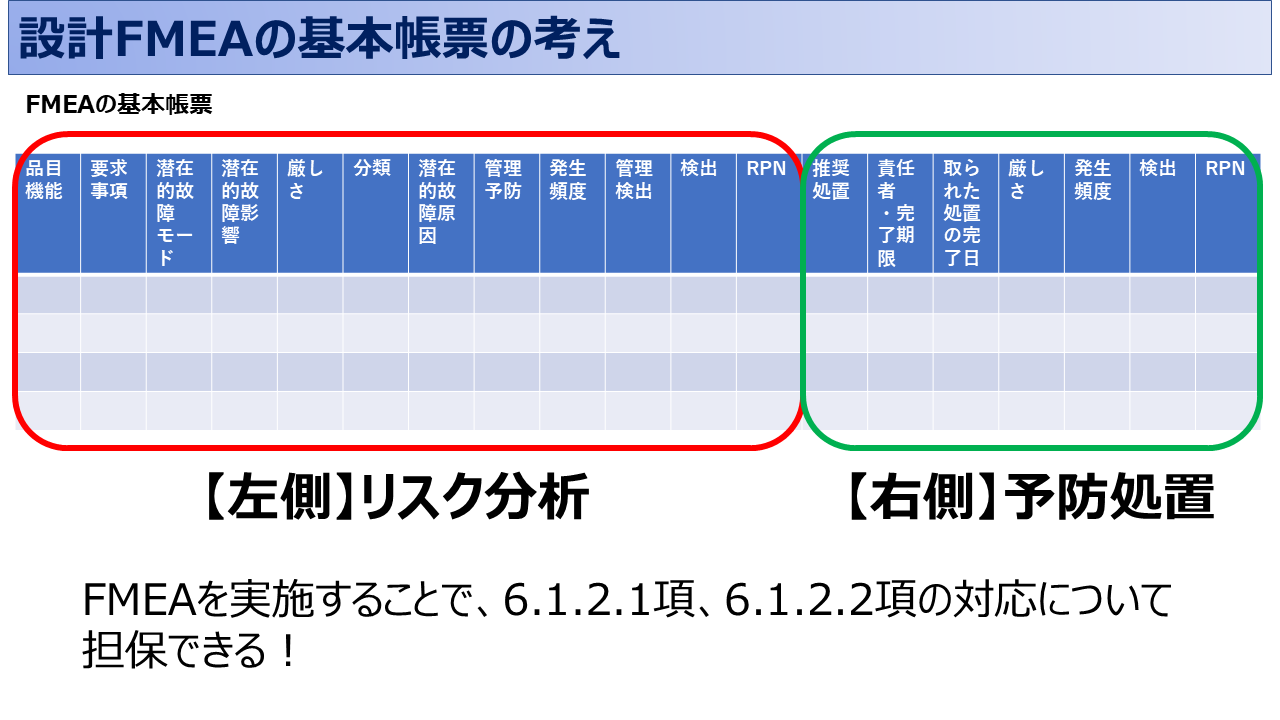

工程FMEAとの関係性

コントロールプランにおける管理項目と管理特性の設定は、工程FMEAと切り離して考えることはできません。工程FMEAでは、不具合モードごとに重篤度や発生頻度、検出度を評価し、リスクの高い要因を洗い出します。この評価結果を受けて、「どの工程条件や製品特性を重点的に管理すべきか」を具体化したものがコントロールプランです。そのため、管理特性は工程FMEAで高いリスクと判断された要素から選定されるのが基本となります。

一方、工程FMEAで致命的ではないものの、工程を安定させるために必要な要素は管理項目として位置付けられます。この関係性を理解していないと、両者の整合が取れず、監査で指摘されやすくなります。

管理特性はどうやって決めるのか

管理特性を決める際に重要なのは、「影響度」「検出の難しさ」「過去の実績」を総合的に見ることです。顧客クレームや市場不具合につながった項目、工程内で異常を検出しにくい項目、法規制や安全に関わる項目は、管理特性として扱う必要性が高くなります。逆に、多少のばらつきがあっても後工程で検出可能なものや、品質への影響が限定的なものは、管理項目に留める判断も合理的です。

この判断基準を文書やルールとして明確にしておくことで、担当者が変わっても一貫した管理が可能になります。

よくあるNG例(監査で指摘されやすいケース)

監査でよく指摘されるのは、管理特性の選定理由が説明できないケースです。「昔からそうしている」「他社もやっている」といった理由では、管理の妥当性を示すことはできません。また、工程FMEAとコントロールプランで管理特性が一致していない場合も、管理の一貫性がないと判断されやすくなります。

さらに、管理特性として設定しているにもかかわらず、異常時の対応ルールが曖昧な場合も問題になります。管理特性は設定すること自体が目的ではなく、異常を確実に検知し、迅速に対応するための仕組みであることを意識する必要があります。

管理項目と管理特性を正しく分けるための実践ポイント

工程ごとに考える視点

管理項目と管理特性を正しく分けるためには、製品全体を一括りで考えるのではなく、工程ごとに視点を切り替えることが重要です。同じ項目であっても、工程が変われば品質への影響度は大きく異なります。

例えば、前工程では単なる管理項目で済む内容が、最終工程では製品合否に直結する管理特性になることもあります。工程ごとに「この工程で異常が起きた場合、どのような影響が出るのか」を考えることで、管理特性の過不足を防ぐことができます。

現場と品質保証の認識ズレを防ぐ方法

管理項目と管理特性の混同は、現場と品質保証部門の認識ズレから生じることが少なくありません。品質保証側がリスクを重視するあまり管理特性を増やしすぎる一方で、現場では実行可能性が伴わないケースがあります。このズレを防ぐためには、管理特性を決める段階で現場を交えた議論を行い、なぜ重点管理が必要なのかを共有することが不可欠です。

背景を理解した上で管理することで、形だけの管理ではなく、実効性のある運用につながります。

文書化・ルール化で迷いをなくす

管理項目と管理特性の判断基準を属人化させないためには、文書化とルール化が欠かせません。工程FMEAやコントロールプランと連動させながら、「どのような条件で管理特性とするのか」を明文化しておくことで、担当者が変わっても一貫した判断が可能になります。

また、定期的な見直しのタイミングを決めておくことで、リスクが低下した項目を管理項目へ戻すなど、柔軟な運用も行いやすくなります。

この仕組みづくりができているかどうかが、監査での評価にも大きく影響します。

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

まとめ|管理項目と管理特性の違いを理解する本当の意味

管理項目と管理特性の違いは、単なる言葉の整理ではありません。重要なのは、「なぜこの項目を管理しているのか」「なぜこれを重点管理するのか」を自社の言葉で説明できる状態をつくることです。管理項目は工程を安定させるための土台であり、管理特性は品質や顧客満足に直結する重要ポイントです。

この役割の違いを理解せずに運用していると、コントロールプランや工程FMEAとの整合が取れず、監査で指摘される原因になります。逆に、管理項目と管理特性を意図を持って使い分けることで、現場の負担を抑えながら、実効性の高い品質管理が可能になります。本記事をきっかけに、自社の管理の考え方を一度整理してみてくださいね!

「どこまでを管理特性にすべきか判断できない」「監査で管理特性の根拠をうまく説明できない」このようなお悩みをお持ちの企業様向けに、メールによる個別コンサルティングを行っています。工程FMEAやコントロールプランの内容を踏まえ、貴社の実情に合った管理項目・管理特性の整理をサポートします。形だけの対応に不安がある方は、お気軽にご相談ください。