本記事では、トヨタが世界に広めた生産管理手法「かんばん方式」について解説します。かんばん方式は、効率的な生産と在庫管理を実現する手法として、製造業で広く活用されています。その仕組みやメリット、導入方法、実践する際の注意点など、かんばん方式を効果的に活用するためのポイントについても合わせて解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949構築で整理しておきたい視点

IATF16949(自動車産業のQMS)の構築や運用では、規格要求の理解だけでなく、それをどのようなルールや記録に落とし込むかが重要になります。ISO9001との違いや不足点を把握できていないと、構築途中で手が止まってしまうことも少なくありません。

まずは全体像を整理し、必要な知識や帳票の考え方を段階的に確認していくことが、無理のない対応につながります。

この記事の目次

かんばん方式とは何か?

かんばん方式は、トヨタ自動車が開発した効率的な生産管理手法であり、「必要なものを、必要な時に、必要な量だけ」生産・供給することを目的としています。この方式は、「在庫を最小限に抑えながら、供給チェーン全体の効率を最大化する」という考えに基づきます。

かんばん方式の語源である「看板」は、製品の生産や部品の引き取りを指示するカードを指し、生産ラインにおいて部品の補充や製品の組み立てがスムーズに行われるよう支援し、これはトヨタ生産方式(TPS)における重要な要素です。

製造業全般に広く応用されており、1950年代にトヨタの生産現場で導入されて以降、かんばん方式はリーン生産方式やジャストインタイム(JIT)の基礎となり、世界中で「無駄のない生産」の象徴的な手法として知られています。

【有名】後工程引取りとは?

後工程引取りとは、生産システムにおける効率的な在庫管理と無駄の削減を目的とした手法です。具体的には、後工程(次の工程)が必要な分だけを前工程から引き取り、前工程は引取られた分だけを生産するという仕組みです。この方法は、顧客の需要に基づいた生産を行うために設計されており、トヨタ生産方式(TPS)の重要な要素として知られています。

このシステムでは、顧客の需要情報が生産ラインを通じて前工程に伝達されます。需要に基づいて、後工程が前工程に必要な数量を引き取りに行き、引き取られた分だけが前工程で生産されます。この一連の流れによって、過剰生産や無駄な在庫が発生しにくくなり、より柔軟かつ効率的な生産が可能になります。

さらに、後工程引取りでは、「後引き」と「後補充生産」という2つの作業が連鎖して行われます。後引きとは、後工程が前工程から必要な物を引き取る作業であり、後補充生産は、前工程が引き取られた分だけを補充する生産を指します。これにより、需要に応じた自律的な生産システムが構築されます。

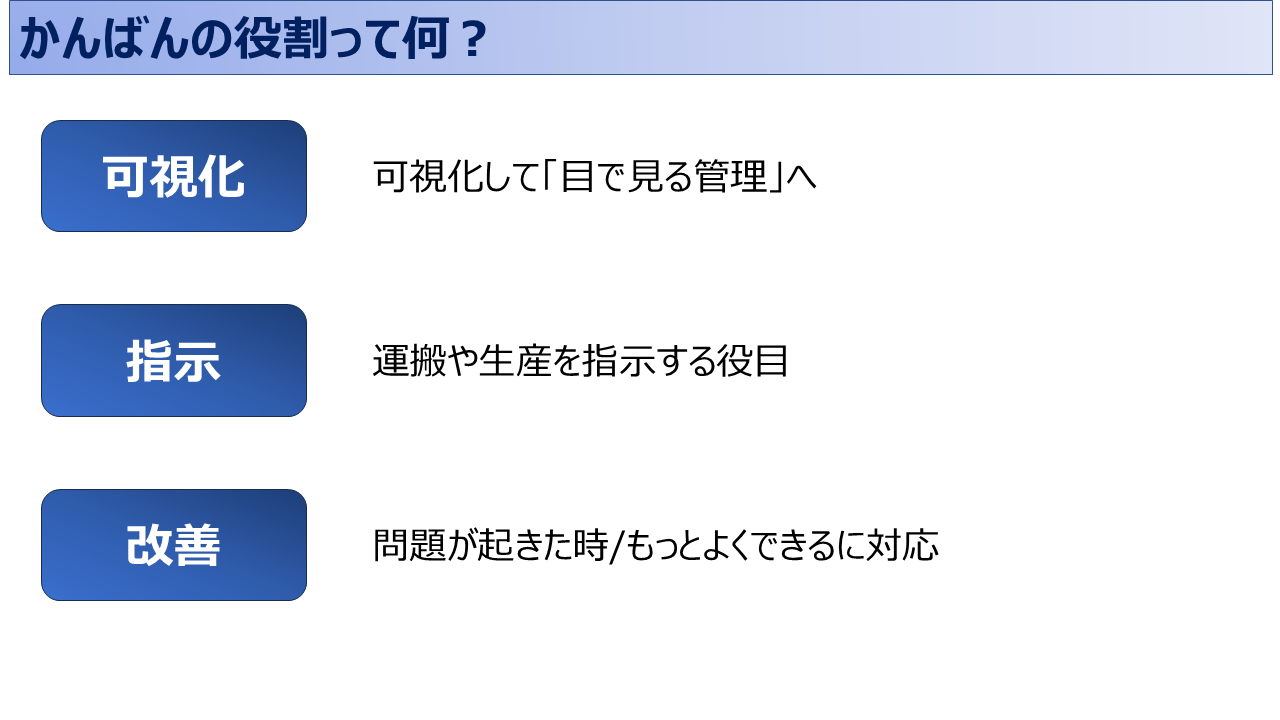

この生産指示の情報伝達を支える道具が「かんばん」です。かんばんは、後工程から前工程に対して必要な数量を視覚的に伝えるための手段であり、情報の遅延を最小限に抑える役割を果たします。

かんばん方式の仕組み

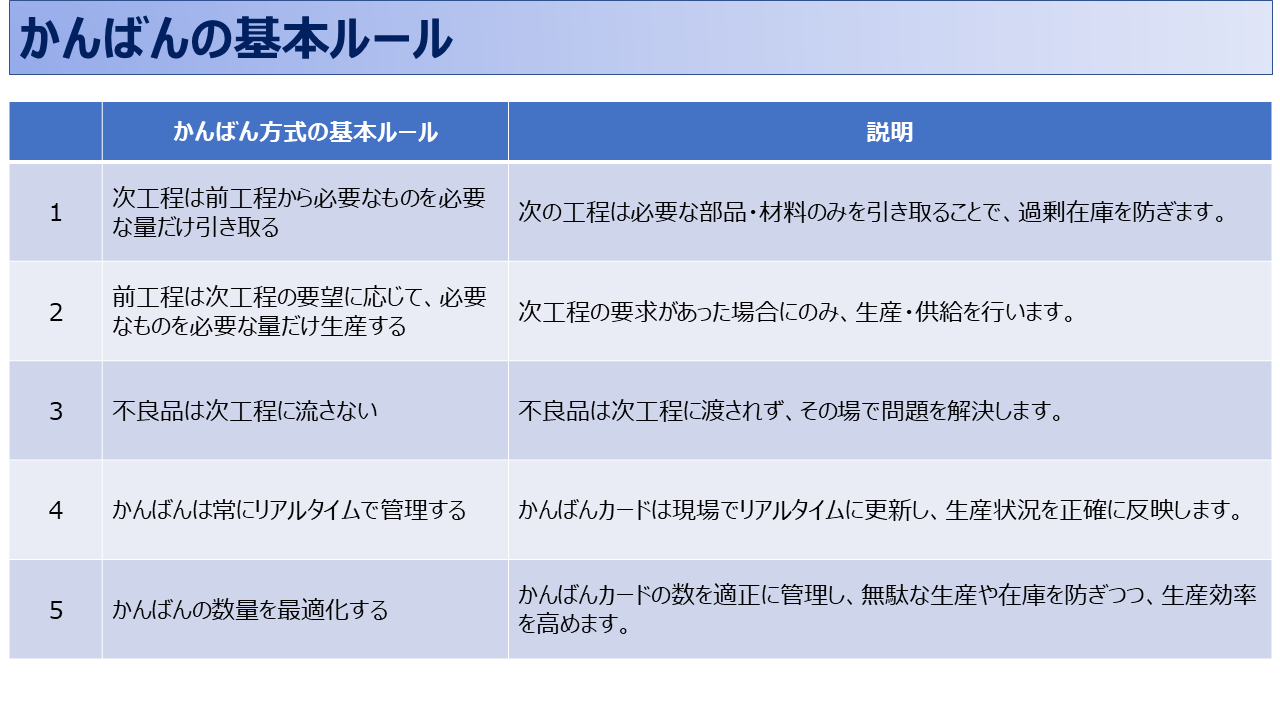

かんばん方式は、部品や製品の「引き取り」に基づくプル型の生産管理システムです。この方式の中核には、製品を効率的に生産するための「かんばん(看板)」があります。

大量生産・安定需要

→プッシュ型:安定した需要予測が可能で、効率的に大量生産したい場合に適しています。生産計画がしっかりしている場合、コスト削減や生産効率の向上が期待できます。

少量生産・変動需要

→プル型:需要が不確実な場合や多品種少量生産が求められる場合に効果的です。無駄のない在庫管理や、変化に対する迅速な対応が可能になります。

かんばんは、部品の補充や生産を指示するカードであり、生産ラインの各工程において、必要なタイミングで必要な量だけの部品を調達する役割を担います。

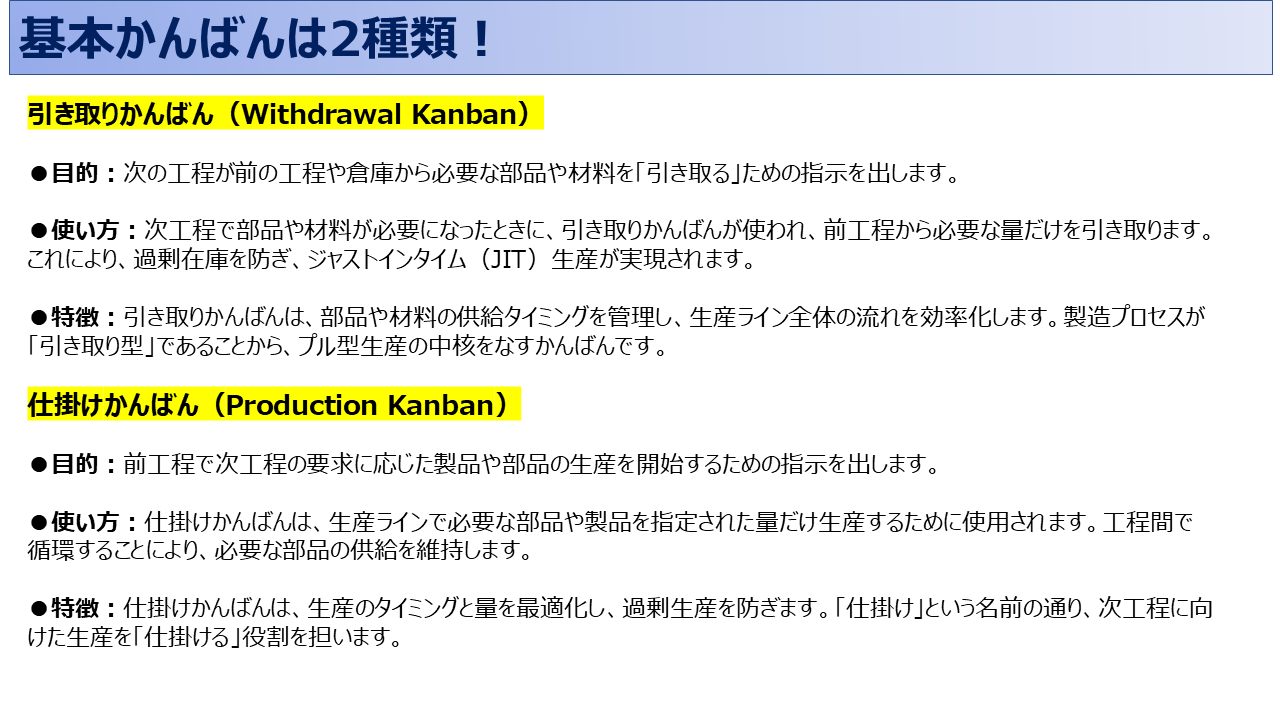

かんばんは主に2種類あり、製品を生産するための「仕掛けかんばん」と、部品や材料を補充するための「引取りかんばん」に分かれます。この仕組みにより、次工程が前工程に必要な部品や製品を「要求」することで、不要な在庫を持たずに生産が進行します。結果として、ムダの削減と生産効率の向上が実現します。

かんばん方式のプロセスは、トヨタ生産方式(TPS)の核心であり、ジャストインタイム(JIT)を具現化する鍵となります。

色々なかんばん

| 工程内かんばん | 同じ工程内での部品や材料の移動や使用を管理するためのかんばん。 |

| 信号かんばん | 特定のタイミングで部品供給を指示するためのかんばん。次の工程に引き渡すタイミングを知らせる。 |

| 引き取りかんばん | 後工程から前工程に部品や材料を引き取る際に使用するかんばん。 |

| 運搬かんばん | 部品や材料を運搬する際に使用するかんばん。 |

| 外注かんばん | 外部のサプライヤーに部品を供給する際に使用するかんばん。 |

| 臨時かんばん | 通常の生産計画外で必要な部品や材料を供給するために使用するかんばん。 |

| かんばんサイクル | かんばんが工場内を循環する流れ。必要なタイミングで必要な部品が供給されるように管理される。 |

かんばん方式のメリット

かんばん方式の最大のメリットは、在庫を最小限に抑えながら効率的な生産を実現できる点です。この手法により、部品や材料は必要な時にのみ供給されるため、無駄な在庫コストの削減が可能になります。また、リードタイムの短縮も大きなメリットであり、各工程がスムーズに進行し、製品の生産サイクルが速くなります。

さらに、かんばん方式は品質向上にも寄与します。各工程が次工程からの要求に基づいて動くため、問題が発生した場合には早期に発見・対処が可能です。これにより、不良品が後工程に流れるリスクを減少させ、全体的な品質を向上させます。

加えて、かんばん方式はコスト管理にも優れ、必要な資源のみを使うことで生産コストの削減につながります。このような多くのメリットにより、かんばん方式は「効率的な生産管理の手法」として広く導入されています。

かんばん方式の導入と実践方法

かんばん方式を導入するには、まず現場の準備と従業員の教育が不可欠です。最初のステップとして、自社の生産工程を分析し、どのプロセスにかんばん方式を適用するのが最も効果的かを見極めます。導入後は、工程ごとに「生産かんばん」や「引取りかんばん」を設定し、現場での運用を始めます。

かんばん方式の成功には、継続的な改善(カイゼン)との連携が重要です。日々の業務で発見されたムダや問題を迅速に改善することで、かんばん方式の効果を最大限に引き出します。特に、中小企業では、かんばん方式の導入によって生産効率の大幅な向上が見込まれることが多く、実際の導入事例では在庫削減やコスト削減、リードタイム短縮などの成果が報告されています。

こうした実践方法を踏まえ、企業規模や生産内容に応じた柔軟な導入が求められます。

かんばん方式の課題と注意点

かんばん方式には多くのメリットがありますが、導入にはいくつかの課題と注意点があります。

①在庫を極端に削減してしまう

在庫を極端に削減しすぎると、生産計画の遅れや不測の需要変動に対応しづらくなるリスクがあります。特に、部品供給の遅れや品質問題が発生した場合、全体の生産が停止する可能性もあるため、バッファ在庫の適切な管理が必要です。

②誤って生産指示してしまうことも!

また、かんばん自体の紛失や破損が発生すると、誤った生産指示や部品不足が発生するリスクもあります。このため、かんばんの管理システムをデジタル化することも有効です。

③従業員の教育が不可欠

さらに、従業員の意識改革が重要です。かんばん方式を効果的に運用するには、従業員が「必要なタイミングで、必要な量を供給する」という考えをしっかり理解し、自発的に行動できる環境作りが求められます。

かんばん方式とトヨタ生産方式(TPS)の関係性

かんばん方式は、トヨタ生産方式(TPS)の中核をなす要素であり、TPS全体の効率的な運用を支える重要な役割を果たします。TPSは「ジャストインタイム(JIT)」と「自働化」という2つの主要な概念に基づいており、かんばん方式はそのうちのJITを具体化する手法です。

JITは、「必要なものを必要な時に生産する」という考え方であり、かんばん方式は、これを生産現場で実現するための道具として機能します。また、TPSにおけるもう一つの重要な要素である「カイゼン(継続的改善)」とも密接に関連しています。

かんばん方式の導入により、ムダや問題が可視化されることで、現場での改善活動が促進されるのです。このように、かんばん方式は、TPSの基盤である「無駄のない生産」と「効率的な運用」を具体的に支える仕組みであり、トヨタの生産革新における成功の鍵となっています。

かんばん方式:まとめ

かんばん方式は、トヨタ生産方式(TPS)の核となる生産管理手法であり、「必要なものを、必要な時に、必要な量だけ供給する」という効率的な生産を実現します。この手法は、在庫削減、リードタイム短縮、品質向上、コスト削減など、多くのメリットを持ちますが、導入には慎重な計画と継続的な改善が必要です。

特に、中小企業でも適切に導入すれば、顕著な成果を上げることが可能です。課題としては、過剰な在庫削減やかんばんの管理問題が挙げられますが、デジタルツールの活用や従業員教育を通じて克服が可能です。

かんばん方式は、TPSやリーン生産方式の基礎であり、現代の生産管理においても普遍的な価値を持ちます。今後も、製造業全体の生産性向上に貢献し続けると期待されます。

ISO9001構築で整理しておきたい基本的な視点

ISO9001の構築や運用では、要求事項を理解するだけでなく、それを自社のルールや記録としてどう形にするかが重要になります。規格の意図は分かっていても、文書化や運用方法の判断で迷い、対応が止まってしまうケースも少なくありません。

まずは全体像を整理し、必要な文書や帳票の考え方を把握したうえで、自社に合った形へ段階的に落とし込んでいくことが、無理のないISO9001対応につながります。