製品開発において競争力のある仕様やコストを実現するためには、設計初期段階での“ベンチマーク”が極めて重要です。ここでのベンチマークとは、競合製品や先行事例を対象に、その機能・性能・構造・コストなどを調査・分析し、自社製品の開発方針に反映させる手法を意味します。市場のニーズや技術トレンドを的確に捉えた設計要件を定めるためには、単なる参考にとどまらない“戦略的な比較分析”が必要です。

本記事では、設計開発におけるベンチマークの目的・手順・活用方法を実務目線で整理し、失敗しない進め方をわかりやすく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

設計開発におけるベンチマークとは?

“良い製品づくり”は、まず“他社を知ること”から始まります。そのためには、ベンチマークという言葉を理解して使用するとよいでしょう。

定義と一般的な目的

設計開発におけるベンチマークとは、競合他社や既存市場製品の構造・機能・性能・コストを体系的に比較・分析し、自社製品の設計要件や戦略立案に役立てる活動を指します。単なる仕様確認にとどまらず、「どこに差があるのか」「どこに優位性があるのか」「顧客が何を重視しているのか」を定量的・定性的に把握することが目的です。

たとえば、自動車業界であれば、他社の燃費、パワートレイン構造、素材構成、組立方法、コスト構造などを分解調査やカタログ分析を通じてベンチマークし、自社設計の基準値や設計目標に活用します。これは単なる模倣ではなく、“設計目標を妥当な根拠に基づいて定める”という戦略的行動であり、差別化要素を導き出すための出発点となります。

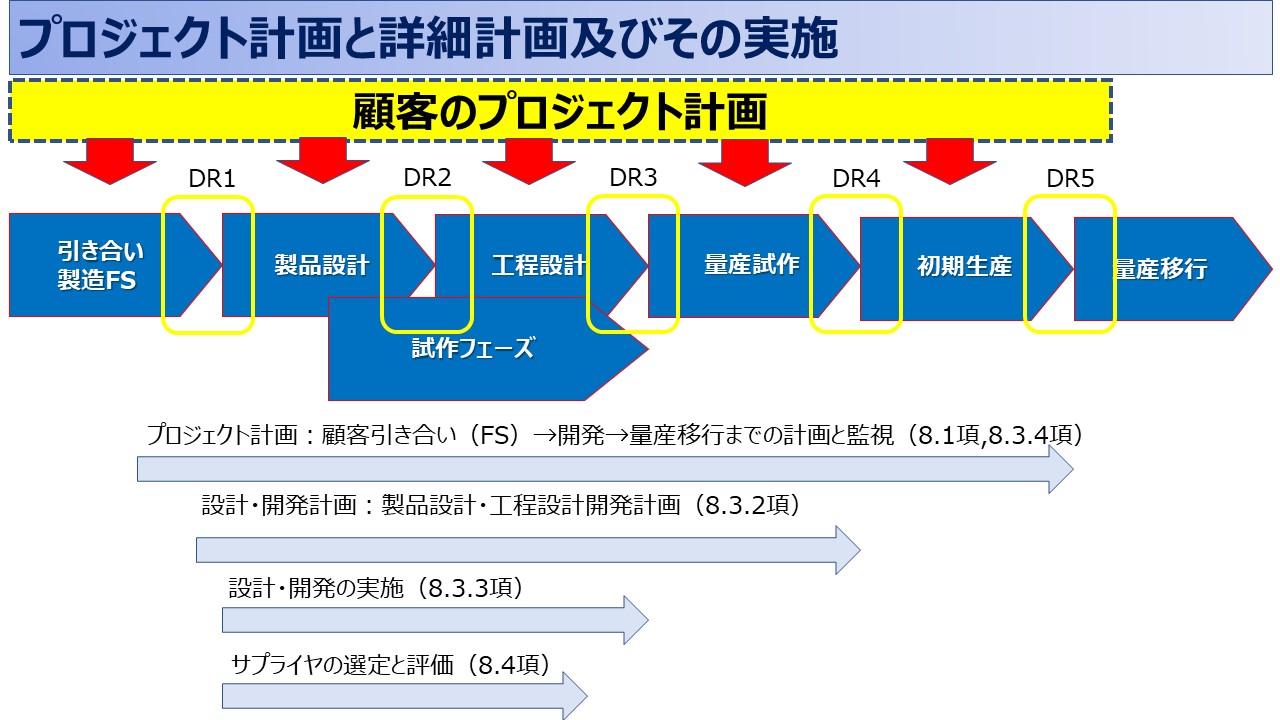

開発初期段階での活用シーンとは?

設計ベンチマークは、主に製品企画から基本設計に移る“最も早い段階”で活用される分析手法です。このフェーズでは、まだ設計詳細が固まっておらず、コスト・機能・品質のバランスを見極めながら仕様を定める必要があります。その際、競合製品や市場標準と照らし合わせて「最低限満たすべきスペック」や「差別化が求められる領域」を明確にすることが求められます。

たとえば、他社製品の部品点数・構造・使用素材を調査し、それらと比較して自社の製品構成が過剰かどうかを評価するといった具合です。また、QCD(品質・コスト・納期)目標の妥当性検証や、機能と価格帯の整合性チェックなどにも活用され、製品ポジショニングの客観的な根拠となります。

つまり、ベンチマークは「思いつきではない設計判断」のための“土台”といえます。

関連記事

競合製品との仕様比較・性能評価の進め方

ベンチマークの質は、“何を見て、どう比べるか”で決まります。次に、進め方について解説します。

何を比較すべきか?(機能・寸法・コスト・耐久性など)

設計開発段階でのベンチマークでは、比較すべき項目を目的に応じて明確に整理することが成功の鍵です。

①機能

②寸法・構造

③性能(強度・耐久性・省エネ性など)

④コスト構成

⑤材料・製法

⑥操作性・意匠など

たとえば、電気製品であれば定格性能や筐体設計、消費電力や製造コスト、分解性などが評価軸になります。一方、樹脂部品などの場合は、成形性やバリの有無、重量・肉厚・リブ設計などが重要視されることもあります。

比較対象はできる限り同等用途・同価格帯・同市場の製品を選定するのが望ましく、自社製品との差異を項目別に可視化する「差異分析表」や「設計比較マトリクス」として整理することで、設計判断に活かしやすくなります。

入手手段と分析方法(現物調査・カタログ・試験など)

ベンチマークを行うには、まず比較対象となる製品の情報を正確かつ体系的に収集することが不可欠です。

①現物入手による分解調査

②カタログ・Web情報の収集

③技術誌や展示会の情報収集

④ユーザーレビューや不具合情報の調査など

特に現物調査では、寸法測定・重量計測・材料分析(破壊・非破壊)を行い、設計思想やコストダウン手法を読み取る“逆設計”の視点が求められます。また、信頼性・耐久性を調べる場合は、社内試験(振動・熱・負荷)や第三者機関による評価も検討します。

収集したデータは、「差異点」「優位点」「課題点」に分類してまとめると、自社製品への活用が明確になります。情報の正確性・再現性を担保する分析プロセスを意識することが、競合分析の精度を高めるポイントです。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

ベンチマークから見える設計要件の抽出

情報を“並べただけ”で終わらせず、設計判断につなげることが重要です。

差異分析と自社製品への落とし込み

ベンチマークの目的は、単に競合との違いを知ることではなく、その差異を自社の設計要件に変換することにあります。具体的には、性能・コスト・構造などの比較結果から「競合に対して優位・劣位・同等」の項目を明確にし、自社がどの項目で差別化すべきかを判断します。

たとえば、競合製品が軽量かつ組立性に優れていれば、それに対抗するには「さらなる軽量化」か「別の価値提供」が必要になります。このような差異分析の結果を、「設計目標値」「製品コンセプト」「設計上の禁止事項(コスト上限、素材指定など)」として設計要件に落とし込むことで、後工程にブレない仕様指示を伝える基盤になります。

つまり、ベンチマークとは“他社との差を見極め、自社の設計指針を言語化するための作業”と言いう変えることもできます。

仕様決定・要件定義への活用

ベンチマーク結果は、製品仕様や設計要件を“数値で裏付ける”ための客観的根拠として活用されます。たとえば、サイズ・重量・耐久性・消費電力といった性能項目について、競合の範囲を明示しつつ自社の目標値を設定することで、「何を優先すべきか」「どこまでが許容されるか」といった設計判断の基準が明確になります。

また、使用材料や製法、構造の選定でも、ベンチマークにより「この機能にはこの材料が妥当」「この製法ならコスト目標が達成できる」といった選定ロジックの正当性を設計部内・他部門に説明しやすくなるという効果もあります。

さらに、要件定義書に“ベンチマーク結果に基づく目標仕様”として明記することで、製品開発の一貫性とトレーサビリティの確保にもつながり、設計品質の向上に寄与します。

注意すべきポイントと実務上の課題

“正しく調べ、正しく判断する”ために欠かせない視点について解説します。

情報の正確性と信頼性の確保

ベンチマーク活動で得られる情報の多くは、非公式なルートや社内分析に基づくものであるため、その信頼性と正確性が製品設計全体の判断を左右します。たとえば、分解調査で得た部品寸法や材料情報は、測定誤差や構成バリエーションによって誤解を生む可能性があります。また、カタログ情報やインターネット上のデータも、最新版でなかったり仕様変更が反映されていないリスクがあります。特に、設計要件として反映する情報は、客観的・再現可能・時点明示という3つの視点を満たしているかどうかを意識することが、信頼あるベンチマーク活動を実現する鍵となります。

倫理的・法的リスク(特許・分解調査など)

設計段階のベンチマークでは、知的財産や企業倫理に関わるリスクも十分に考慮する必要があります。とくに、競合製品を購入して行う分解調査(テアダウン)は、設計手法や構造の把握には有効ですが、意図せず他社の特許技術や意匠を侵害する可能性もあるため注意が必要です。

また、分解情報をそのまま図面や仕様書に流用することは、模倣やコピーとみなされるリスクがあり、企業のブランド価値を損なうおそれもあります。

さらに、インターネット上の情報や外部資料を収集する際には、出典の明示・利用許諾の確認など、基本的な著作権配慮も忘れてはなりません。

ベンチマークはあくまで“差異を知り、自社の独自性を高める”ための手段であり、他社の知的成果を超えて価値を生み出すことが本質であるという意識が欠かせません。

まとめ

設計開発におけるベンチマークは、単なる比較調査ではなく、競合との差異をもとに設計方針や仕様を戦略的に構築するための思考プロセスです。

QCD目標の妥当性確認、差別化要素の抽出、仕様決定の根拠づけなど、製品企画から設計初期まで幅広く活用されます。特に“調べて終わり”ではなく、要件定義に落とし込む視点を持つことが、成果に直結するベンチマーキングとなります。

情報収集力と設計構想力の両立が、製品開発における競争優位の起点となります。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!