自動車産業において、製品の品質を保ちながらコストを削減することは重要な課題です。本記事では、コストダウンの手法として欠かせないVE(Value Engineering)とVA(Value Analysis)について、その違いや具体的なアプローチを解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

VE(Value Engineering)とは?

VE(Value Engineering)は、製品の設計段階で品質や機能を落とすことなく、コストを削減するための手法です。VEの主な目的は、製品の価値を最大化し、同時にコスト効率を高めることにあります。この手法は、製品の企画・設計段階から導入され、無駄を省き、効率的な製品開発を目指します。

設計段階でのVEの具体的手法

設計段階におけるVEの手法は多岐にわたりますが、以下に主要なアプローチを紹介します。

| 設計段階 変更箇所例 |

削減目的 | 実施できること |

| 形状 | 製造コストを削減 | 複雑な鍛造部品をシンプルなプレス加工で製造できる形状に変更することで、加工費用を抑えることが可能です。また、金型や治具のコストを削減するために、製品の形状を最適化します。 |

| 公差 | 過度な精度が求められる部品の製造コストを削減 | オーバースペックになっている部位の公差を適正な範囲に変更することで、製造の難易度を下げ、コストを抑えることができます。 |

| 材料 | コスト効率の高いものに変更 | 特殊で高価な材料を汎用の廉価な材料に置き換えることで、材料費を削減します。 |

| 流用 | 開発コストや生産コストを削減 | 既存の部品を新しい製品にも使用することで、開発期間を短縮し、生産コストを抑えることができます。 |

VEの自動車メーカーへの提案プロセス

VEの提案プロセスは、自動車メーカーとの密接な協力のもと進められます。まず、製品の機能分析や評価を行い、構造や素材の再検討、新たな作業方法・製造方法の開発を通じて、コスト削減の可能性を探ります。

その後、これらの改善案を自動車メーカーに提案し、承認を得ることで、実際の製品設計に反映させます。このプロセスにおいては、詳細な評価や研究が必要となり、製品の品質や性能に影響を与えないことが最重要課題となります。

以上が、VE(Value Engineering)の概要とその具体的な手法、そして提案プロセスです。VEを適切に活用することで、自動車部品の品質を保ちながら、効率的にコスト削減を実現することが可能です。

IATF重要記事

VA(Value Analysis)とは?

VA(Value Analysis)は、すでに生産されている製品やプロセスに対して、コスト削減を目的とした改良を行う手法です。VAの主な目的は、製品の品質や機能を維持しながら、生産コストを削減することです。VEが設計段階でのコスト削減を目指すのに対して、VAは量産段階において適用されます。

量産段階でのVAの具体的手法

量産段階におけるVAの手法も多岐にわたりますが、以下に主要なアプローチを紹介します。

| 量産段階 変更箇所例 |

削減目的 | 実施できること |

| 形状 | 製造コストを削減 | 製造プロセスを簡素化するために形状を最適化し、加工の手間や時間を削減することが可能です。 |

| 材料 | コスト効率の高いものに変更 | 金型の取り数を増やすことで生産性を向上させる、または新しい製造技術を導入してコストを削減することが含まれます。 |

| 生産プロセス自体 | 効率的な製造方法を導入 | 現在の生産ラインに大きな影響を与えない範囲で行うことが求められます。 |

IATF重要関連記事

VAの実施における制約と工夫

VAの実施には、いくつかの制約があります。

①まず、すでに量産されている製品に対して行うため、設計変更の自由度が低くなります。

②また、現行の生産ラインを止めずに改善を行う必要があるため、大掛かりな変更は難しい場合があります。

このため、VAの提案は、現状の生産を維持しながら、効果的にコスト削減を実現する工夫が求められます。

例えば、金型の取り数を変更することで生産性を向上させる場合、自己投資による金型の変更が考えられます。これにより、短期間で投資回収が可能となり、結果的にコスト削減が実現されます。

また、製法変更によるコスト削減は、部品メーカー側が享受することが多いため、顧客への提案としては、一定の幅を持たせることが重要です。

VAの提案は、小規模な改善から大規模な改善まで幅広く行われますが、常に顧客の要求に応えるための工夫が求められます。これにより、継続的な取引関係を維持し、評価を得ることが可能となります。

以上が、VA(Value Analysis)の概要とその具体的な手法、そして実施における制約と工夫です。VAを適切に活用することで、自動車部品の生産コストを効果的に削減し、競争力を高めることができます。

VEとVAの違いを理解して連携させよう!

VE・VAの違いをまとめると?

VE(Value Engineering)とVA(Value Analysis)は、どちらも製品の品質や機能を維持しつつコスト削減を目指す手法ですが、その適用時期とアプローチには明確な違いがあります。

| 用語 | 段階 |

| VE | 製品の設計段階で適用され、製品の構造や材料を最適化することでコスト削減を図ります。 |

| VA | すでに量産されている製品に対して行われ、製造プロセスや材料の変更を通じてコスト削減を実現します。 |

VE実施後にVAを行うことが多い理由

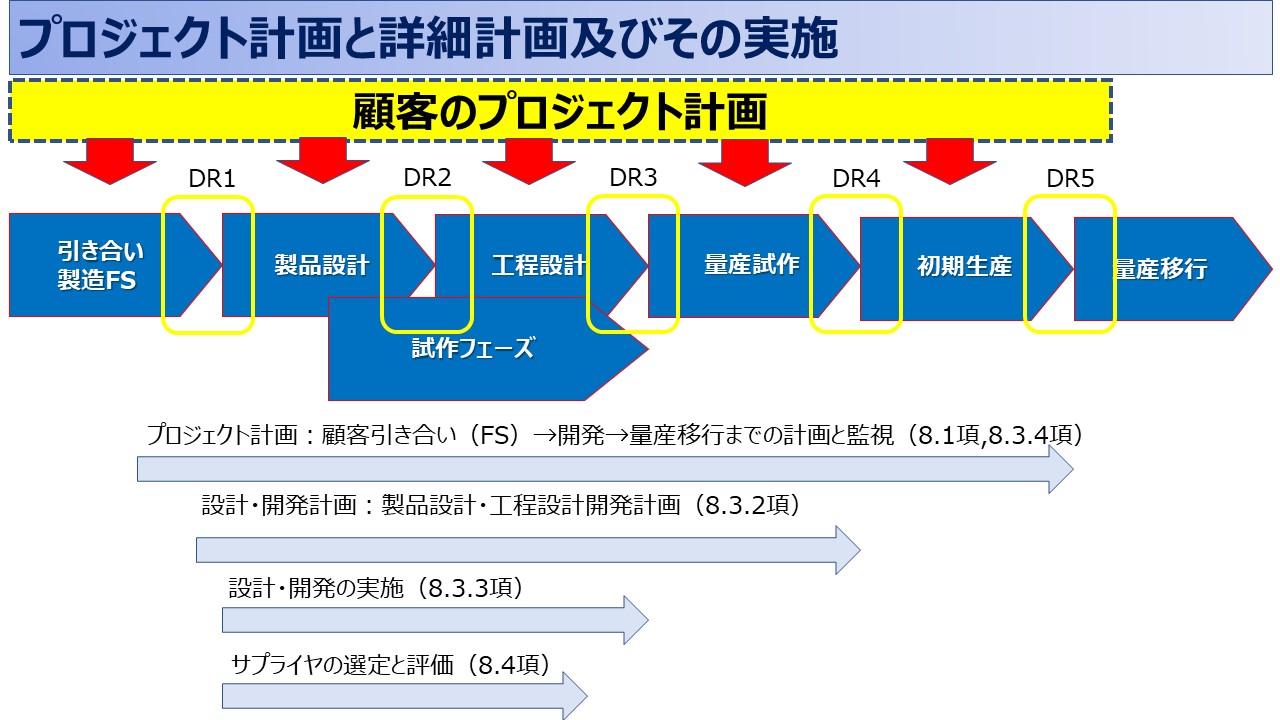

実務においては、VEを実施した後にVAを行うケースがよく見られます。新製品の設計段階でVEを活用し、最初のコスト削減を実現した後、生産が開始された段階でさらにVAを適用し、追加のコスト削減を目指します。

この連携により、製品が市場に投入された後も継続的なコスト削減が可能となります。例えば、VEで最適化された設計を基に製品を生産し、VAで生産プロセスや材料の効率化を図ることで、さらなるコスト削減を実現します。

具体的には、設計段階で可能な限りのコスト削減を達成した後、生産が開始された段階で製品の実際の生産データを基にさらなる改善点を見つけ出します。VEで設計された製品の形状や公差が量産時にどの程度のコストに影響するかを分析し、VAを通じて最適化を図ります。

このように、VEとVAの両方を適切に活用することで、最大限のコスト削減効果を得ることができます。

VE・VAの違い:まとめ

VE(Value Engineering)とVA(Value Analysis)は、自動車部品のコスト削減に欠かせない手法です。VEは設計段階で品質や機能を保ちながらコストを削減し、VAは量産段階で既存製品の製造プロセスや材料を見直してコストダウンを図ります。

両者の違いを理解し、連携させることで、製品のライフサイクル全体で継続的なコスト削減が可能になります。設計部門と生産部門の協力により、企業全体が効率化を推進し、競争力を高めることができます。

VEとVAを効果的に活用することで、製品の価値を最大化し、持続的なコスト削減を実現することが可能です。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!