本記事では、日本の製造業で広く実践されている「三現主義」について解説します。この経営哲学は、現場(Genba)、現物(Genbutsu)、現実(Genjitsu)の3つの「現」を重視し、実際の作業現場や製品、データを直接観察することで問題を解決し、品質や効率の向上を図る手法です。

特にトヨタ自動車での成功事例を通じて、無駄を排除し、生産効率を飛躍的に向上させる効果が実証されています。

この記事では、「三現主義」の基本的な概念から、実際にどのようにビジネスやプロセス改善に役立てるかを詳しく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

三現主義の起源と概念

「三現主義」は、主に製造業で見られる日本の経営哲学であり、品質管理とプロセス改善に重点を置いています。この考え方は、問題解決と改善のプロセスにおいて、現場(Genba)、現物(Genbutsu)、現実(Genjitsu)の「3つの現」に基づく直接的な観察と経験を重視します。

起源はトヨタ自動車の生産方式、すなわちトヨタ生産方式(TPS)に遡ることができ、効率性、柔軟性、品質の維持と向上を目指すプロセスに密接に関連しています。

「三現主義」の実践は、経営者やリーダーが実際の作業現場を訪れ、実際の製品やプロセスを観察し、実際のデータに基づいて意思決定を行うことを推奨しています。このアプローチは、問題の根本原因を特定し、より効果的な解決策を実現するために不可欠です。

トヨタ生産方式

①ムダの徹底的排除の思想

②つくり方の合理性を追い求める

生産全般をその思想で貫き、システム化した生産方式をトヨタ生産方式といいます。

※詳しくはトヨタ自動車公式HPをご確認ください。

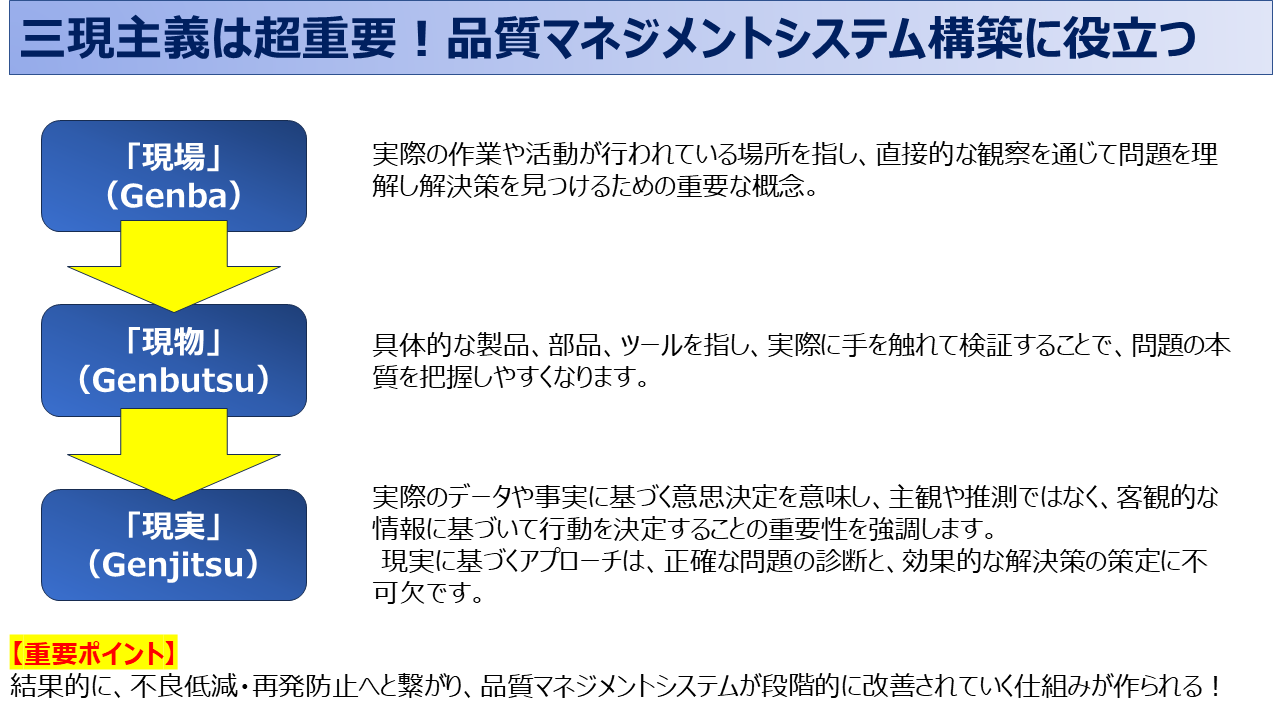

三現主義の3つの「現」とは?

現場

「現場」(Genba)は、実際の作業や活動が行われている場所を指し、直接的な観察を通じて問題を理解し解決策を見つけるための重要な概念です。現場に立つことで、実際の作業フローや問題点が見え、理論や報告書だけでは得られない貴重な洞察を得ることができます。

現物

「現物」(Genbutsu)は、具体的な製品、部品、ツールを指し、実際に手を触れて検証することで、問題の本質を把握しやすくなります。現物を直接確認することで、抽象的な説明や想定を超えた具体的な理解が可能になり、より効果的な改善策を導き出すことができます。

現実

「現実」(Genjitsu)は、実際のデータや事実に基づく意思決定を意味し、主観や推測ではなく、客観的な情報に基づいて行動を決定することの重要性を強調します。現実に基づくアプローチは、正確な問題の診断と、効果的な解決策の策定に不可欠です。

関連記事

作業環境・5S管理用教材のご紹介

| 帳票名 | 作業環境・5Sチェックシート | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | 工場の作業環境管理の効率化をサポート!作業環境・5Sチェックシートと工場施設設備管理規定で、安全で整った作業環境を構築し、要求事項への対応と生産性向上を目指しましょう。 | ||

| 詳細 | 商品詳細はこちら | ||

| 関連規定 | No.7131_工場施設設備管理規定 | ||

三現主義の使い方

「三現主義」をビジネスやプロセス改善に適用するには、まず「現場」に足を運び、実際の作業環境とプロセスを観察し、関係者とコミュニケーションを取ることが重要です。これにより、理論や報告書だけでは見えない実際の課題や改善点が明らかになります。

次に、「現物」の詳細な検証を行い、製品やツールを直接確認して、品質や機能性の問題を特定します。このステップは、問題の根本原因を理解する上で不可欠です。

最後に、「現実」に基づいた意思決定を行います。これには、収集したデータや事実を分析し、客観的かつ具体的な情報に基づいて改善策を策定することが含まれます。

「三現主義」を取り入れる際のポイントは、現場での直接観察と関係者との対話を重視し、現物に対する深い理解と現実に基づいたデータ駆動のアプローチを採用することです。注意点としては、過度に細部にこだわり過ぎず、全体的な目標とプロセス改善に向けた実践的なアクションに焦点を当てることが重要です。

関連記事

三現主義を用いた現場改善:成功事例

トヨタ自動車の三現主義

トヨタ自動車は、「三現主義」の成功事例として最もよく知られています。トヨタでは、この哲学を生産プロセス全体に適用することで、無駄の排除、効率性の向上、品質の維持と向上を実現しました。特に、「ジャストインタイム」生産システムの導入は、在庫コストの削減と生産効率の大幅な改善をもたらしました。

この手法は、必要な時に必要なものを必要な量だけ生産するという理念に基づいています。過剰な在庫を抱えず、タイムリーに資材や製品を供給することで、無駄を削減し、効率的な生産を実現することを目的としています。これにより、在庫コストが大幅に削減され、流通プロセスがスムーズに進行できることが期待されるため、多くの企業で取り入れられています。

⇒関連記事:リーン生産方式とは?ジャストインタイムを活用し戦略公開

精密機器メーカーの成功例

別の例として、ある精密機器メーカーが生産ラインの停滞問題に直面した際、「三現主義」の原則に基づき、現場での実地調査を実施しました。その結果、原因が特定の工程で使用されている部品の品質にあることが判明し、現物の詳細な検証を通じて、より信頼性の高いサプライヤーへの切り替えが行われました。これにより、生産遅延が大幅に減少し、顧客満足度が向上しました。

これらの事例では、「三現主義」を通じて、現場での実際の問題を直接観察し、現物の検証を行い、現実に基づくデータ駆動の意思決定を行うことで、具体的な問題が効率的に解決され、ビジネスの成果が大きく向上しました。

関連記事

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

三現主義とは?:まとめ

「三現主義」は、現場(Genba)、現物(Genbutsu)、現実(Genjitsu)という3つの「現」に基づいて、実際の状況を観察し、データや事実に基づく改善を行う日本の経営哲学です。このアプローチは、特にトヨタ自動車の生産方式で成功を収め、無駄の排除や品質向上、効率化に大きく貢献しました。

実際の作業現場で問題を直接確認し、製品やツールを詳しく検証し、データに基づいた意思決定を行うことで、企業は持続的な改善と成長を達成することができます。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!