トヨタ生産方式(TPS)は、世界中の製造業に広く採用されている生産管理手法であり、その中心にある「能率」の考え方は、全体の生産性を最大限に高めるための基盤です。

TPSでは、ムダの排除、標準作業、ジャストインタイム(JIT)などを活用し、効率的な生産体制を築くことを目的としており、本記事では、TPSにおける能率の定義や重要性、具体的な向上方法、成功事例を交えながら、その効果的な導入方法について解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

トヨタ生産方式の基本理念

トヨタ生産方式(TPS)は、世界の製造業界で広く認知されている生産管理の仕組みであり、「効率」と「品質」の両立を追求しているのが特徴です。TPSは、ムダを排除し、生産性を最大限に引き上げることを目的としており、この方式は、単なる生産手法にとどまらず、全体的なビジネス戦略としても活用されています。

特に、自動車業界においては、トヨタ自動車が自社の競争力を高めるために導入し、成功を収めたことが発端となり、多くの企業がTPSを参考にしています。この方式は、ジャストインタイム(JIT)やカンバン方式など、複数の仕組みを組み合わせることで、現場での能率を高めるための仕組みとなっています。生産ラインからオフィスワークに至るまで、TPSの基本概念は広範囲にわたり応用可能であり、企業全体の効率向上に寄与しています。

このように、TPSの目的は生産効率の向上だけでなく、改善を通じた持続的な成長を図ることにもあります。

ムダを排除する生産管理の仕組み

トヨタ生産方式(TPS)は、トヨタ自動車が長年の現場経験を基に開発した独自の生産管理システムで、現在では多くの業界で採用されています。TPSの中心的な考え方は、「ムダを排除すること」であり、ムダとは、「生産効率を低下させるすべての要素」を指します。具体的には、不要な在庫や運搬、無駄な作業や動き、製品の不良などが挙げられます。TPSは、これらのムダを削減することで、全体の生産性を向上させることを目指しています。

TPSの特徴的な要素の一つが、「ジャストインタイム(JIT)」です。これは、必要なものを、必要な時に、必要な量だけ生産するという考え方です。この方式により、過剰在庫の発生を防ぎ、生産ラインの効率が大幅に向上します。また、「カンバン方式」は、部品供給のタイミングを管理するために用いられ、作業の流れを最適化します。これにより、工場全体の生産サイクルがスムーズに進み、コスト低減にも繋がります。

能率の定義とTPSにおける重要性

能率とは、作業や生産活動の結果を最大限に引き出すための指標であり、トヨタ生産方式(TPS)において特に重視される要素です。TPSでは、作業者、機械設備、そして全体的な現場の効率を高めることが目的となり、これにより、工場の生産ラインや作業プロセスが最適化され、時間や資源の無駄を最小限に抑えることが可能です。

TPSでの能率向上は、標準作業の徹底と結びついています。標準作業とは、作業の手順や動作を明確に規定し、すべての作業者が同じ基準で作業を行うようにするものです。これにより、作業のバラつきが減少し、24時間稼働が可能な安定した生産が実現します。

また、能率を高めるためには、作業工程全体のバランスが重要であり、無駄な動きや過剰な作業を排除することで、作業者の負担を軽減し、持続的な効率向上が図れます。このように、能率はTPSの成功に不可欠な要素であり、トヨタ式生産管理の基盤を形成しています。

①真の能率

真の能率とは、単なる作業のスピードや短期的な生産量ではなく、全体的な生産性や効率性を考慮した上での「本質的な作業効率」を指します。具体的には、現場全体の調和が取れた効率向上を意味し、ムダのない資源配分や、品質の維持、コスト削減などが含まれます。真の能率を実現するためには、各作業工程を単独で改善するのではなく、全体の流れを最適化することが求められます。

これは、TPSの理念に基づく継続的な改善(カイゼン)を通じて達成されるものであり、持続的な競争力を確保するための重要な要素です。結果として、品質や生産性が向上し、安定した生産体制が確立されます。

②見かけの能率

見かけの能率は、表面的には高効率に見えるが、実際には「潜在的なムダや非効率」が含まれている状態を指します。たとえば、一時的に生産速度が向上したとしても、それが過剰在庫や品質トラブルを引き起こす場合は、見かけの能率にすぎません。このような状況では、表面的な生産スピードの向上に囚われるあまり、後工程で不良が発生するリスクや、在庫コストの増加が見過ごされることが多いです。

見かけの能率は一時的な生産指標の改善にとどまるため、TPSが目指す持続可能な効率向上とは異なります。真の能率を追求するためには、見かけの能率を排除し、問題の根本原因を見つけ出し、改善する姿勢が必要です。

③全体の効率と個々の能率

全体の効率と個々の能率は、両者が調和して初めて最適化が実現します。

全体の効率は、工場全体や生産ライン全体の流れや調整を最適化することを意味します。たとえば、部品供給のタイミングをジャストインタイムで調整することで、ライン全体の無駄な待ち時間を削減できます。

一方で、個々の能率は、個別の作業や工程の効率を示し、作業者の動作のムダ削減や、設備の稼働率向上などが含まれます。これらの要素がバランスよく改善されることで、全体の生産性が最大化されます。

どちらか一方に偏ると、全体的な生産効率の低下を招くため、TPSでは常に両者を同時に見据えた改善が求められます。

能率向上のための具体的なアプローチ

トヨタ生産方式(TPS)では、能率向上を達成するために、いくつかの具体的なアプローチが取られます。

①標準作業の徹底

その一つが「標準作業の徹底」です。標準作業とは、最も効率的な作業手順を設定し、それをすべての作業者に守らせることで、ムダを削減し、全体の生産性を高める手法です。この手法により、作業のバラつきが減少し、品質も安定します。

②工程管理の見直し

次に重要なのは、「工程管理の見直し」です。これは、各工程の流れや生産サイクルを再評価し、必要な改善を加えることを指します。たとえば、工程の重複や非効率な動きを削減することで、工数が削減され、結果として生産性が向上します。

③徹底した改善活動

また、トヨタ生産方式では、「カイゼン(改善)」が常に求められます。カイゼンとは、現場での小さな問題に対して迅速に対応し、改善を重ねることで、大きな効率向上を実現する考え方です。日本能率協会でも強調されるように、能率を上げるためには、作業者の知恵や経験を生かし、継続的な改善努力を重ねることが不可欠です。このような具体的なアプローチにより、TPSでは持続的な効率向上が可能となります。

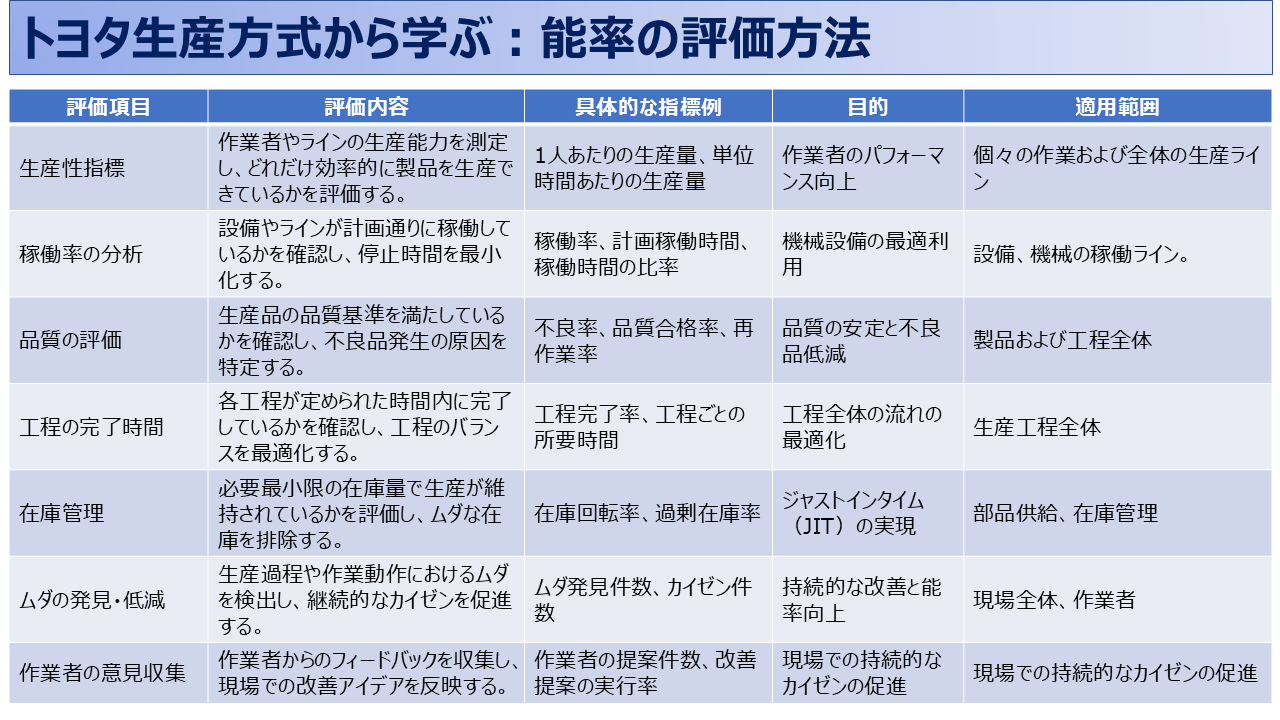

現場での効果的な能率評価方法

トヨタ生産方式(TPS)において、能率の効果的な評価は、持続的な改善の基盤です。現場での能率評価には、いくつかの指標が用いられます。代表的なものとして、生産量、品質、出荷速度、工程の完了時間などが挙げられます。これらの指標を使って実績を定期的にレビューすることで、どの工程が効率的に機能しているか、どこに改善の余地があるかを明確に把握できます。

具体的な評価手法としては、「生産性指標」や「稼働率の分析」などがあります。

生産性指標では、1人当たりの生産量や生産時間、工数削減の達成度が測定されます。これにより、作業者のパフォーマンスや生産ライン全体の効率が可視化されます。

一方で、稼働率の分析では、機械設備やラインが計画通りに稼働しているかを確認し、ムダな停止時間を特定します。

また、TPSでは、作業者からのフィードバックや知恵を活用することも重視されます。現場で直接作業する人々の意見を反映させることで、より実践的な改善が可能となり、評価の精度も向上します。

ムダの低減と在庫管理の重要性

トヨタ生産方式(TPS)の中心的な考え方は、「ムダの徹底的な排除」です。ムダとは、効率を妨げる不要な作業や資源の無駄遣いを指し、生産現場でのコスト増加や生産性低下の原因となります。具体的なムダの例として、過剰在庫、不必要な運搬、待ち時間の増加、不良品の発生などがあります。これらのムダを削減することで、全体の生産効率を高め、コスト削減を図ることが可能です。

TPSにおいて、在庫管理はムダ低減において非常に重要な役割を担っています。ジャストインタイム(JIT)の考え方に基づき、必要なものを必要な時に生産・供給することで、過剰な在庫を持つことなく、効率的な生産が可能になります。このように、適切な在庫管理は原価低減や運搬の効率化にもつながります。

また、仕掛品の管理や適切な部品供給の見直しも、ムダを最小限に抑えるために重要です。これらの取り組みにより、トヨタ生産方式では、現場の全体的な効率を大幅に向上させることが可能となります。

トヨタ生産方式の導入事例と効果

トヨタ生産方式(TPS)の導入は、多くの企業で成功を収めており、実際の導入事例からはさまざまな効果が確認されています。例えば、ある部品メーカーでは、トヨタ式の標準作業とカイゼンを採用することで、生産能率を2倍に向上させ、この企業では、ラインの作業手順を細かく見直し、ムダな動きや不必要な在庫を削減することで、生産性を飛躍的に向上させることができました。

また、トヨタ式のカンバン方式による部品供給の最適化も、導入事例で見られる成果の一つです。この方式により、必要な部品がタイムリーに供給され、在庫量が最小限に抑えられ、この結果、過剰在庫によるコスト負担が軽減され、生産の柔軟性が高まりました。さらに、TPSの導入により、品質の安定と不良率の低下も実現しています。

ある企業では、工程ごとに標準作業を徹底させたことで、製品の品質が向上し、不良品発生率が大幅に低減されました。これらの事例からもわかるように、TPSの導入は、生産性の向上、コスト削減、品質改善といった多方面で効果を発揮します。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

まとめ:トヨタ生産方式における能率の重要性

トヨタ生産方式(TPS)は、生産効率を最大化するための包括的な管理手法として、多くの製造業で取り入れられています。その中心的な考え方は、ムダを排除し、作業の標準化とカイゼンを通じて、全体の生産性を持続的に向上させることにあります。

能率の向上は、TPSの基本原則に深く根ざしており、現場での作業効率や生産ライン全体のバランスを最適化する要素であり、TPSでは、標準作業やジャストインタイム(JIT)、カンバン方式など、具体的なアプローチを通じて効率向上を実現しています。

本記事を通じて、トヨタ生産方式における能率の考え方や、実際の改善アプローチ、効果的な評価方法について理解いただけたでしょうか?TPSの導入と持続的な改善努力を行うことで、企業は競争力を高めるだけでなく、全体的なコスト削減や品質向上にもつながります。

これからも、トヨタ式の効率的な生産管理を深く学び、実践することで、持続的な成長とビジネスの成功を手に入れることができるでしょう。

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。