製造業におけるロット管理は、製品品質の維持、コスト削減、リスク管理、顧客満足度向上に不可欠です。

この記事では、ロット管理がどのようにして製品のトレーサビリティを強化し、法規制の遵守、効率的な管理、そして迅速な不良品対応を実現するかを詳細に解説します。

ロット管理の具体的な利点と成功事例を通じて、その重要性も併せて見ていきましょう。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

製造におけるロットとその管理とは?

製造業における「ロット」とは、一度に生産される製品群を指します。これは製造日、使用材料、生産ラインなど、同じ条件下で生産された一連の商品を意味し、それぞれに固有のロット番号が割り当てられます。この番号を通じて、製品の追跡が可能になり、品質管理が効率的に行えます。

ロット管理の基本概念

ロット管理は、製造プロセス全体を通じて、個々のロットがどのように処理され、配送されるかを監視し、記録するシステムです。このシステムにより、企業は製品の品質を保証し、安全基準の遵守を証明することができます。また、生産効率の向上にも寄与し、在庫の精度を高めることが可能になります。

製造業におけるロット管理の重要性

ロット管理は多くの面で製造業にとって不可欠です。主に以下の三つの大きな利点があります。

- 品質保持

ロット毎に生産データを管理することで、不具合が発覚した際にそのロットだけを特定し、迅速に対応することができます。これにより、リコールや顧客クレームの際の対応範囲を限定でき、影響を最小限に抑えることが可能です。 - 生産効率の向上

ロット番号を用いることで、どの生産ラインが最も効率的か、または問題が発生しやすいかを分析できます。この情報は、プロセスの改善、不具合の早期発見、そして最終的には全体の生産性の向上につながります。 - 在庫管理の最適化

正確なロット情報を持つことで、在庫が過剰になったり不足したりすることを防ぎます。適切な在庫レベルの維持は、資金の流動性を改善し、倉庫のスペースを最適に利用することができます。

以上のように、ロット管理は製造業における多くの面で中核的な役割を果たしています。製品の品質と企業の信頼性を守るために、この管理システムを効果的に活用することが求められています。

関連記事

製造におけるシリアル番号とは何?

製造業における「シリアル番号」は、製造された個々の製品に割り当てられる一意の識別コードです。この番号は、製品が製造ラインを通過する際に割り当てられ、製品が消費者の手に渡るまで、そしてそれ以降も製品を個別に追跡するための重要な手段となります。

シリアル番号の重要性と機能

シリアル番号は製品のトレーサビリティ、保証、アフターサービスの面で重要な役割を果たします。各製品に一意の番号を割り当てることで、以下のような多くの利点があります。

製品トレーサビリティ(追跡)

シリアル番号により、製品がどの生産ライン、どの日付で製造されたかを正確に追跡することができます。これにより、何らかの問題が発覚した場合、該当する製品だけを特定して迅速に対処することが可能になります。また、製品の流通経路をたどることも容易になり、盗難や偽造品の問題に対処する際にも有効です。

製品保証サービス

製品の保証を利用する際、シリアル番号は保証対象製品であることを証明する重要な要素となります。消費者が保証サービスを受ける際、この番号によって購入日や保証期間内であるかどうかが明確になり、スムーズなサービス提供が可能です。

アフターサービス

修理やメンテナンスを行う際、シリアル番号からその製品の製造情報を迅速に取得できます。これにより、技術者は必要な部品や対応策を迅速に調べ、効率的な修理が行えるようになります。また、製品の使用履歴や過去のメンテナンス記録を確認することも容易になり、より個別化されたサービスが提供できます。

シリアル番号は、製品の一生を通じてその製品の「身分証明書」とも言えるもので、製造業者にとっても消費者にとっても多くの利点を提供します。このようにして、シリアル番号は製造業における製品管理と顧客サービスの質を向上させるための重要なツールとなっています。

関連記事

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

ロット番号とシリアル番号の使い分け

製造業では、「ロット番号」と「シリアル番号」はどちらも製品追跡と品質管理に不可欠ですが、これらの用途と提供する情報には大きな違いがあります。

| ロット | シリアル番号 | |

| 用途 | ロット番号は、特定の生産バッチ、または一定期間内に製造された製品群に割り当てられます。これにより、製造された製品群が同じ原材料、製造条件、生産日などを共有していることが示されます。ロット番号による追跡は、品質管理の問題が発生した際に、問題のある製品群を迅速に特定し、対応するために使用されます。 | シリアル番号は、個々の製品に固有の識別番号を割り当てるものです。これにより、製造業者は各製品を個別に追跡し、製品の全生涯にわたって特定の製品情報を管理できます。シリアル番号は、保証、修理、アフターサービスの際に特に重要です。 |

| 利点 | 不具合やリコールが発生した際に、影響を受ける製品群を素早く特定できる。 品質保証テストや品質管理プロセスを一括して行うことができる。 |

個々の製品の追跡が可能で、詳細な製品履歴と保守情報を提供できる。 保証期間内の製品かどうかを正確に判断でき、消費者へのサービスが向上する。 |

| 使用例 | ある食品製造会社が特定の日に製造した缶詰のロットに問題が発見された場合、その日に製造された全ての缶詰を迅速に特定し、回収することが可能です。 | スマートフォンの各機種には固有のシリアル番号が割り当てられており、これを用いて製造日、販売地域、保証状況などを追跡できます。何か問題が発生した場合、その具体的な製品だけが修理や交換の対象となります。 |

| 補足:バッチって何? ロット生産:製造される製品の数に対して生産管理を行う バッチ生産:製造加工毎の管理や設備毎に着目した生産管理を行う |

ロット番号とシリアル番号は製造業において異なる目的で使用されますが、どちらも製品の品質と安全性を保証するために不可欠です。

ロット番号は製品群の管理に、シリアル番号は個々の製品の詳細な追跡に役立ちます。このように、両者は製造業者が効果的な品質管理と顧客サポートを提供するための重要なツールです。

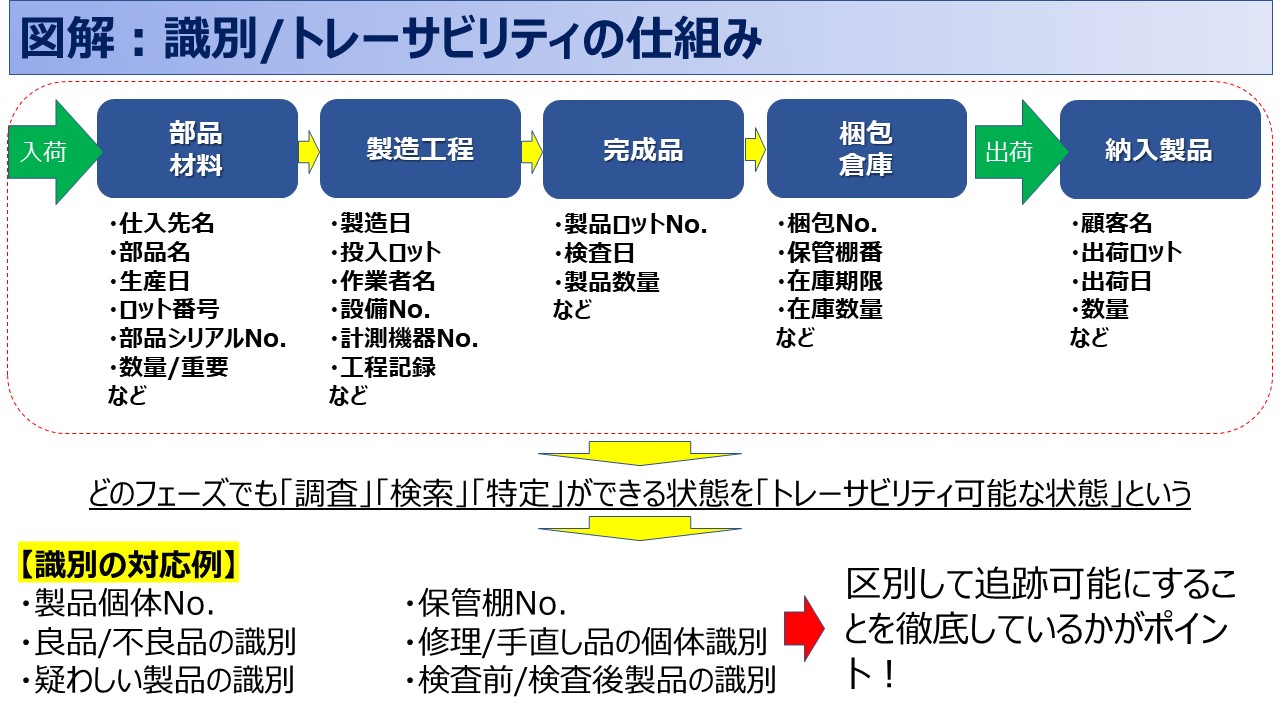

ロット管理におけるトレーサビリティの重要性

トレーサビリティは、製品や原材料の出所、加工、流通の各段階を通じて、その動きを追跡し記録する能力を指します。このシステムは、品質保証、安全確保、および規制の遵守を支援するために極めて重要です。

ロット管理を通じてトレーサビリティを実現することで、製造業者は製品の安全性と品質を確保し、消費者信頼を築くことができます。

ロット管理による製品追跡と記録

ロット管理は、特定の生産ロットに関連する全ての製品を同じロット番号で識別することにより、その製品群の追跡を可能にします。各ロットが同じ条件下で生産されるため、何らかの品質問題が発生した場合には、そのロットに属する製品群を特定し、迅速に対策を講じることができます。これにより、問題の原因究明、対象製品の隔離、そして適切な情報の提供が行えます。

法規制遵守

多くの産業では、製品トレーサビリティは法的要件であり、適切な記録保持と製品追跡が求められます。例えば、食品業界や医薬品業界では、消費者の健康と安全を守るために、厳格なトレーサビリティが必要とされています。ロット管理を通じて、企業はこれらの法規制を遵守し、監査や検査の際に必要な情報を迅速に提供できます。

リコール対応

製品リコールの際にも、トレーサビリティは極めて重要です。例えば、ある食品製造業者が生産した特定のロットの製品から健康に害を及ぼす可能性のある細菌が検出された場合、その製造業者は迅速に該当するロット番号を特定し、市場から製品を回収する必要があります。この過程で、ロット管理システムが正確な製品追跡を提供することで、リコールを効果的かつ迅速に実施することが可能になります。

ロット管理によるトレーサビリティは、製品の安全性と品質を保証する上で不可欠です。製造業者はこのシステムを利用して、法規制の遵守、リコール時の迅速な対応、および消費者への信頼性の高い情報提供を行うことができます。これにより、製品の信頼性が向上し、最終的には企業のブランド価値と市場での競争力が強化されます。

ロット管理の超重要メリット3選

ロット管理は製造業において非常に重要なプロセスであり、効果的に実行されると多くの利益をもたらします。具体的なメリットには以下のようなものがあります。

1.コスト削減

ロット管理により製品の製造過程を詳細に追跡することができるため、無駄や重複を削減し、全体的な生産コストを低減することが可能です。具体的には、過剰生産の抑制、廃棄率の低下、および効率的な原材料の使用が挙げられます。

2.リスク管理

ロット別の追跡により、製品の不具合が発生した際に、その問題が影響を及ぼす製品の範囲を即座に特定し、迅速な対応が可能になります。これにより、リコールや法的責任のリスクを大幅に軽減することができます。

3.顧客満足度の向上

高いトレーサビリティと品質管理を可能にするロット管理は、顧客に安全で信頼性の高い製品を提供することができるため、顧客満足度を向上させます。また、顧客からの問い合わせに対して迅速かつ正確に回答することができるため、顧客サービスの質が向上します。

成功事例:食品業界のロット管理

ある大手食品製造会社では、ロット管理システムを導入することで、複数のリコール事件を効果的に処理しました。特定の原材料に問題が見つかった際、迅速にその原材料を使用した製品ロットを特定し、市場から回収。この対応により、顧客の安全を保護し、企業の信頼を維持することができました。また、このシステムにより生産効率が向上し、年間数百万ドルのコスト削減が実現しました。

ロット管理は製造業でのコスト削減、リスク管理、顧客満足度の向上に大きく貢献します。適切なロット管理システムを導入することで、製品の品質と企業の利益を同時に向上させることが可能です。成功事例は、ロット管理のメリットを体現しており、他の業界においても同様の成果を期待することができます。

製造業におけるロット管理:まとめ

ロット管理は製造業において不可欠なプロセスであり、製品の品質保持、追跡、安全性の確保に重要な役割を果たします。正確なロット管理を行うことで、以下のような幅広い利益を得ることができます。

①品質と安全性の向上

②コスト削減と効率の向上

③規制遵守とリスク管理

④顧客満足度の向上

さらなる情報や支援が必要な場合は、専門のサプライチェーン管理コンサルタントに相談するか、業界団体からのガイドラインやリソースを参照すると良いでしょう。

ロット管理は、製造業者が直面する多くの課題に対処し、持続可能な成長を達成するための鍵です。今後もこの重要なプロセスに焦点を当て、常に改善を目指していくことが重要です。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!