製造業の現場では、製品の不具合や予期せぬトラブルが避けられない課題として常につきまといます。こうしたトラブルが発生した際に求められるのが「故障解析」です。

故障解析とは、製品や部品がなぜ壊れたのか、どのようなメカニズムで不具合が発生したのかを明らかにし、再発防止につなげるための調査活動です。単なる「修理」や「現象の確認」とは異なり、真の原因=根本原因(Root Cause)を突き止めることに重点が置かれます。

近年では、電気・電子部品から機械系部品まで幅広い分野で解析技術が進化し、SEM(走査電子顕微鏡)やX線分析などの装置も一般化しています。しかし、知識や手順があいまいなまま進めてしまうと、対症療法に終わり再発を防げないことも多いのが実情です。

本記事では、故障解析の基本的な考え方から実施手順、分析機器の使い方、そして品質改善へのつなげ方まで、現場で役立つ実践的な情報をわかりやすく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

故障解析とは何?

故障解析とは、製品や部品に発生した不具合の原因を科学的・技術的に特定するプロセスのことです。単なる不具合の応急処置ではなく、「なぜ壊れたのか」「どこに起因しているのか」という根本原因(Root Cause)を明確にし、再発防止や品質改善につなげることが目的です。

英語では「Failure Analysis」とも呼ばれ、特に自動車、半導体、電子機器業界などで重視されます。不良解析やトラブルシューティングと似ていますが、故障解析は製品そのものの構造や使用条件に踏み込んで調べる点で、より深い技術的アプローチが求められます。

原因究明が進まなければ、対策も表面的になり、再発リスクが残るため、正確かつ体系的な解析が不可欠です。

故障解析の一般的な手順と流れ

現象把握→再現試験→原因分析→対策立案

故障解析は、いきなり分解や測定から始めるのではなく、段階的なプロセスで行うことが基本です。

【現象把握】

まずは「どんな現象が、いつ、どのように発生したか」を正確に把握することが出発点となります。

【再現試験】

次に重要なのが、再現性の有無。同じ条件下で同じ現象が再現できるかどうかを確認することで、解析の方向性が大きく変わってきます。

【原因分析・再発防止策】

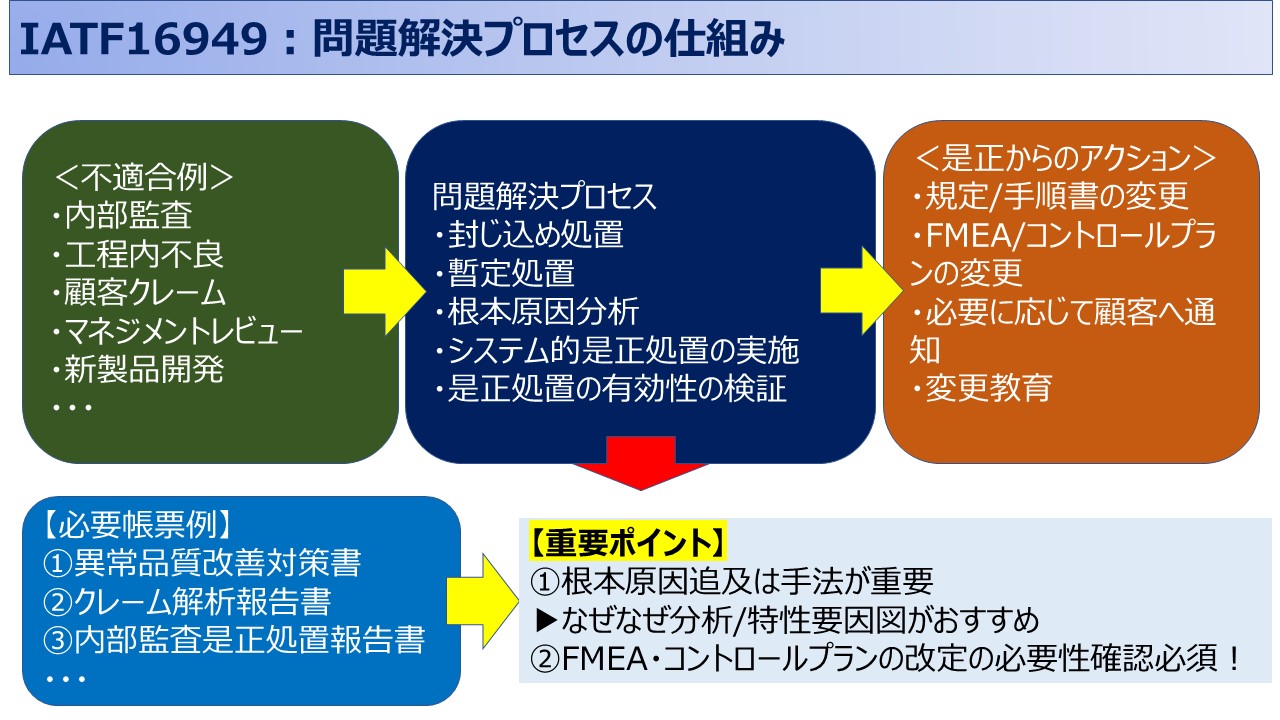

その後、物理的・化学的な分析や工程データの確認を通じて原因を絞り込み、最終的に再発防止策の立案と実行へとつなげます。解析の途中では、「物理的な破損」「工程上の異常」「人的ミス」など、複数の要因が絡み合っていないかを視野に入れることも重要です。断片的な対処では根本解決につながらないため、構造的に流れを捉える視点が欠かせません。

故障解析で使われる代表的な分析手法・装置

SEM、EDX、X線、クロスセクションなど

故障解析では、目視やルーペでは確認できない微細な異常や内部欠陥を特定するために、さまざまな分析装置が活用されます。

代表的なものがSEM(走査電子顕微鏡)で、破面の状態やクラックの起点などを高倍率で観察できます。さらにEDX(エネルギー分散型X線分析)を併用することで、異物や腐食部の成分分析も可能です。

また、X線透過装置は内部構造の非破壊検査に有効で、リードフレームの断線やボイドの有無を確認する際に用いられます。必要に応じて部品を切断・研磨して断面観察(クロスセクション)を行うこともあります。

加えて、工程データや使用履歴との突合によるトレーサビリティ解析も重要な手法です。分析装置と情報の組み合わせにより、より精度の高い原因特定が可能になります。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

故障解析がもたらす再発防止・品質改善効果

故障解析は単なる原因調査で終わらず、品質改善や設計見直しに直結する効果をもたらします。

たとえば、クラックの再発原因が過剰な応力であった場合、その部品にかかる荷重条件の見直しや、材質の変更、さらには組立工程の再設計に発展することがあります。また、FMEAやDR(設計レビュー)と連動させることで、設計段階からリスクを洗い出す仕組みづくりにもつながります。

現場で得た故障データを、標準書や作業手順書へフィードバックすれば、再発防止だけでなく組織全体のノウハウ蓄積にも役立ちます。さらに、顧客からのクレーム対応においても、技術的根拠に基づく回答が可能となり、信頼性向上にもつながるので非常に重要です。

故障解析の成功事例と現場での課題

ある電子部品メーカーでは、検査工程では正常品だったにもかかわらず、出荷後に特定ロットのみで断線トラブルが発生。故障解析の結果、外観には現れない微細クラックが、特定の温度変化条件下で再発することが判明しました。

X線分析と熱サイクル試験を組み合わせたことで、原因を特定し、はんだ材質と冷却条件の変更により不良はゼロになるも一方で、現場では属人化・時間コスト・風化リスクといった課題も根強く存在していました。

特定の技術者に解析ノウハウが集中しがちで、報告書の共有や標準化が不十分なケースも少なくありません。継続的に成果を活用するには、解析記録のナレッジ化と教育の仕組みづくりが不可欠です。

まとめ:故障解析は“再発ゼロ”への第一歩

故障解析は、ただのトラブル対応ではなく、品質保証と信頼性向上の核心を担う技術です。不具合の原因を物理的・工程的・人的な視点で多角的に捉え、根本原因にアプローチすることで、再発を防ぎ、設計や工程改善にも展開できます。

分析装置の導入や専門知識は必要ですが、正しく運用すれば、不良率の低減や顧客満足度の向上にもつながります。属人化や風化を防ぎ、ナレッジを組織全体に活かす仕組みづくりがとても重要になります。

もし、自社での故障解析に不安や課題がある場合は、メールによる無料コンサルティングをご利用ください。現場目線で、実践的な改善のヒントをご提供いたします。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!