品質管理は製造業の成功に不可欠ですが、どのように効果的なアクションプランを立てるべきでしょうか?本記事では、明確な目標設定からリスク管理まで、成功への道を照らす具体的なステップを解説します。トヨタやGEの事例を通じて、品質向上の鍵を探ります。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

関連記事

この記事の目次

品質管理でよく使う「アクションプラン」という用語の意味は何?

「アクションプラン」とは、製造業の品質管理において、目標達成や問題解決のために策定される具体的な行動計画を指します。

この計画には、目標の設定、必要なタスクや手順、担当者、期限などが明記されており、品質向上や非効率の削減、リスクの管理などを目的としています。

アクションプランを通じて、チームは共通の目標に向かって効果的に取り組むことができ、進捗管理や問題発生時の迅速な対応が可能になります。

おすすめ記事

アクションプランを立てないと起きる弊害は何?

アクションプランを立てないと、以下のような弊害が起きる可能性があります。

- 目標の曖昧化:目標が明確に定義されておらず、チームメンバー間での目標の認識に齟齬が生じる可能性があります。

- 非効率な作業:具体的な手順や担当者が定められていないため、作業の重複や無駄なタスクが発生しやすくなります。

- 進捗管理の困難:進捗を追跡し、管理するための基準がないため、プロジェクトの遅延や品質低下のリスクが高まります。

- コミュニケーションの不足:計画がないと、チームメンバー間の期待と責任の共有が不十分になり、コミュニケーションの障壁が生じます。

- 問題対応の遅延:問題が発生した際の対応計画がないため、迅速かつ効果的な解決が困難になります。

これらの弊害は、プロジェクトの成功を脅かし、最終的には企業の信頼性や利益に悪影響を及ぼす可能性があります。アクションプランを策定することで、これらのリスクを最小限に抑え、プロジェクトの効率と効果を最大化することができます。

上手にアクションプランを立てる方法

品質管理において上手にアクションプランを立てるための方法は以下のステップで構成されます。

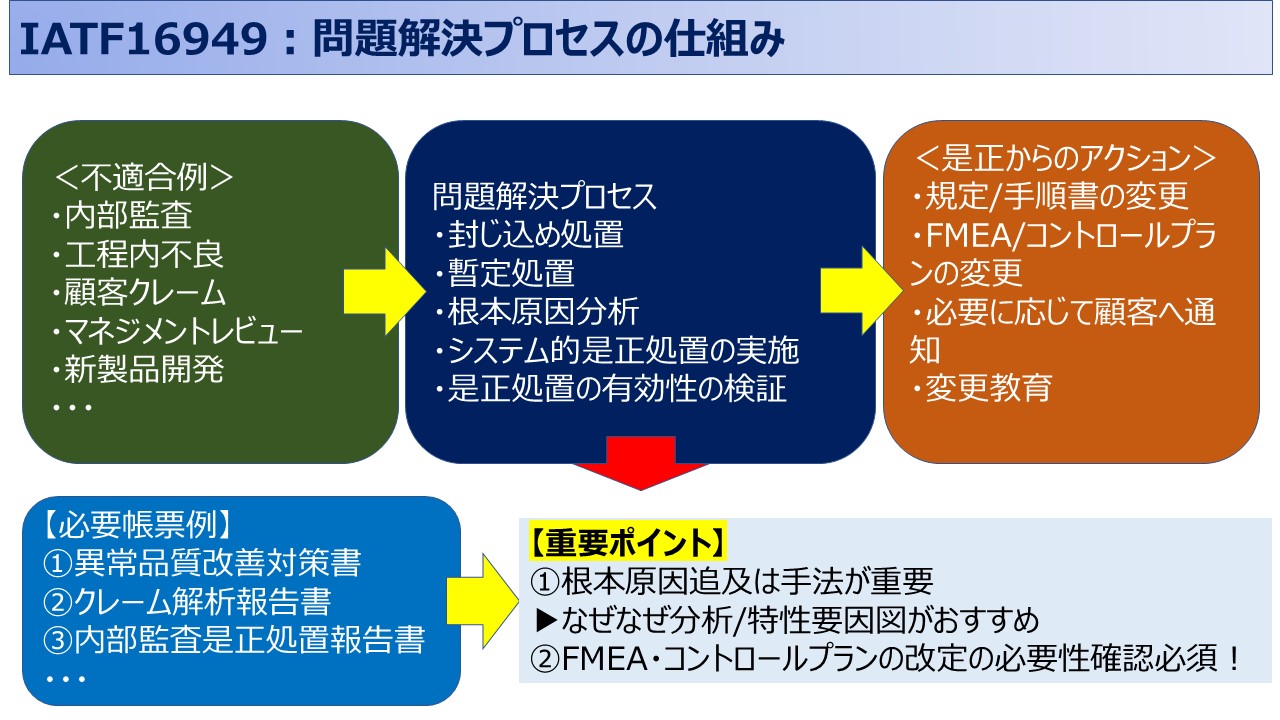

これらは、IATF16949というISO9001の自動車関連企業向けの規格では必須の流れとなっているので、非常にわかりやすいです。詳しく知りたい方は、下記の要求事項も確認してみましょう!

関連記事

- 目標の明確化:品質向上の具体的な目標を設定します。これは、製品の不良率を減少させる、顧客満足度を向上させるなど、明確かつ測定可能なものであるべきです。

- 現状分析:問題の根本原因を特定するために、現在の品質管理プロセスを詳細に分析します。これには、データ収集、プロセスのマッピング、不良品の分析などが含まれます。

- 戦略の策定:問題の根本原因に基づいて、品質向上のための具体的な戦略を策定します。改善策は、プロセスの改善、人員の訓練、品質検査の強化など多岐にわたることがあります。

- タスクと担当者の割り当て:戦略を実行するための具体的なタスクをリストアップし、各タスクに対して担当者を割り当てます。責任と期限を明確にすることが重要です。

- 時間計画の作成:各タスクの開始日と終了日を含む詳細なスケジュールを作成します。これにより、プロジェクト全体のタイムラインが明確になります。

- リソースの確保:計画の実行に必要なリソース(人材、設備、資金など)を特定し、確保します。

- リスク管理:計画の実行における潜在的なリスクを特定し、リスク対策を計画します。リスクマネジメントプランは、不確実性に対処するために重要です。

- コミュニケーション計画:プロジェクトの進捗と成果を関係者と共有するためのコミュニケーション計画を策定します。定期的なミーティングや進捗報告が含まれることが一般的です。

- モニタリングと評価:計画の実行を監視し、進捗状況を定期的に評価します。必要に応じて計画を調整し、改善策を適用します。

品質管理におけるアクションプランの立案は、計画性、組織性、柔軟性をもって取り組むことが成功の鍵です。

明確な目標設定、適切なリソースの配分、効果的なコミュニケーションが、品質向上の努力を支える基盤となります。

アクションプランをきちんと立てて成功した事例

トヨタのカイゼン(改善)アプローチ

トヨタ自動車は、品質管理と継続的な改善(カイゼン)の文化を通じて、自動車産業で世界的なリーダーとなりました。トヨタは、生産ラインでの問題を即座に特定し、停止させる「アンドンコード」システムを導入しました。

これにより、小さな問題が大きな品質問題に発展するのを防ぎます。また、従業員が改善提案を行いやすい環境を整えることで、小さな改善が積み重なり大きな品質向上に繋がりました。このアプローチは、製品の不良率を大幅に減少させ、顧客満足度を向上させる結果となりました。

ゼネラル・エレクトリック(GE)のシックス・シグマ

1990年代後半、ゼネラル・エレクトリックはシックス・シグマ品質管理手法を採用し、企業全体での品質と効率の向上を図りました。シックス・シグマは、プロセス内の変動を減少させ、ほぼ完璧に近い品質レベル(99.99966%の無欠陥)を目指す手法です。

GEは、従業員にシックス・シグマのトレーニングを提供し、プロジェクトごとに具体的な目標を設定するアクションプランを実行しました。この取り組みにより、GEは数年間で数十億ドルのコスト削減と効率向上を達成し、製品とサービスの品質を大幅に向上させました。

関連記事

これらの事例では、明確な目標設定、組織全体の取り組み、継続的な改善と学習の文化が、品質管理の成功に不可欠であることが示されています。

アクションプラン:まとめ

品質管理におけるアクションプランの重要性は、目標の明確化、効率的な作業の推進、進捗管理の容易化にあります。トヨタのカイゼンアプローチやGEのシックス・シグマのような成功事例は、計画的な取り組みと組織全体の協力が品質向上に不可欠であることを示しています。

明確な目標設定、適切なリソース配分、継続的な改善へのコミットメントが、品質管理の成功を導く鍵となります。

| 【このサービスが人気の理由】 ①:本当に必要な部分だけを相談できるから、コスパが抜群 ②:難しい要求事項も、実際の現場に合わせたわかりやすい説明がもらえるから ③:初めてでも安心!専門用語をかみ砕いた、丁寧なサポートが受けられるから |

【サービスの特徴】

品質マネジメントの悩みは、お気軽にご相談ください。IATF16949・ISO9001・VDA6.3に精通した専門家が、メールで丁寧にお応えします。「これって聞いていいのかな?」という疑問も、まずは1回お試しください。初回は無料。1質問から気軽に使えるから、コンサル契約前の“確認用”としても最適です。

お客様からいただいたお声はこちら

相談内容:3つの約束

IATF16949・ISO9001・VDA6.3に関する疑問や実務の悩みに対応しています。

要求事項の意味を分かりやすく解説し、現場での実践につながるポイントまで丁寧にお伝えします。

審査対応や文書作成、FMEA・CPの見直し、品質目標やKPI設定など、幅広いテーマに対応可能です。

「この質問はしていいのかな?」と悩む前に、まずはお気軽にご相談ください!

お問い合わせページはこちら