リーン製造は、トヨタ生産方式に起源を持つ生産管理手法で、ムダを徹底的に排除しながらコスト削減や品質向上を実現するために、多くの企業で導入されています。

この記事では、リーン製造の基本的な考え方や、その成功例、さらにISO9001やIATFとの関連性について詳しく解説します。

リーン思考を取り入れた製造プロセスの最適化は、競争力強化や業務の持続的な改善につながります。これからリーン製造の導入を検討する企業に向け、その実践方法や効果についても解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

IATF16949構築の初期段階で迷いやすいポイント

IATF16949の構築を始める際には、「何から着手すればよいのか」「要求事項をどのように展開すればよいのか」といった初期段階特有の迷いが生じやすくなります。規格の全体像を把握しないまま進めてしまうと、後工程で手戻りが発生することも少なくありません。

まずは構築の流れや必要となる資料の考え方を整理し、段階的に準備を進めていくことが重要になります。

この記事の目次

リーン製造とは何か

リーン製造とは、生産プロセスにおけるムダを排除し、効率化を図る手法で、主にコスト削減と生産性向上を目的としています。この手法のルーツは、日本のトヨタ自動車が開発した「トヨタ生産方式」にあります。

トヨタは戦後、日本の資源不足を背景に、限られた資源を最大限に活用し、ムダのない生産体制を構築する必要がありました。これが「ジャストインタイム生産」や「カンバン方式」といった、生産を効率化するための概念を生み出しましたきっかけとなっています。

リーン製造はこれらのアイデアを発展させ、従業員の積極的な参加を促し、価値を最大化しながらムダを排除することを重視しており、企業がリーン製造を採用することで、コスト削減のみならず、製品の品質向上や納期短縮、在庫の最適化といった様々な成果を生み出しているのが特徴です。

関連記事

リーン製造の定義と採用の意義

リーン製造は、生産プロセスから全てのムダを排除し、最も効率的な方法で製品やサービスを提供することを目指しています。ここでいう「ムダ」とは、製品の付加価値を高めない全ての活動や資源のことです。

この手法が採用される理由は、企業が競争力を維持し、市場の変化に迅速に対応するためであり、リーン製造を実践することで、コストの削減はもちろん、品質の向上、製品の納期短縮、顧客満足度の向上など、様々な側面でメリットが得られます。

さらに、従業員がプロセス改善に積極的に関与することで、職場全体のモチベーションが向上し、企業の競争力が強化されます。企業はこの手法を通じて、組織全体での持続的な改善を促進し、成長を続けることが可能です。

関連記事

トヨタ生産方式からリーン思考への展開

リーン製造を成功させるためには、トヨタ生産方式に由来する「リーン思考」の導入が鍵となります。リーン思考とは、組織全体でプロセスのムダを排除し、効率的かつ効果的に業務を遂行するという考え方です。

トヨタ生産方式では、無駄な動きや時間、コストを削減し、必要な物を必要な時に適切な量だけ提供する「ジャストインタイム」や、従業員が問題点を即座に見つけ、解決策を共有する「カイゼン活動」などがリーン思考の根幹となっています。

全ての従業員がこの理念を共有し、実践することで、組織全体での持続的な改善が促進され、生産性の向上やコスト削減が実現され、リーン製造は、単なる技術的な手法ではなく、企業文化として定着させることが重要です。

関連記事

リーン製造の導入とその効果

リーン製造の導入は、トヨタ自動車をはじめ、世界中の多くの製造業企業で実施され、その効果が広く確認されています。具体的には、ジャストインタイム生産方式により、必要な部品を必要なときに最適な量で供給することで在庫のムダを排除し、生産効率が向上しました。また、作業員の動きを最適化することで、無駄な移動や操作を削減し、業務全体のスピードアップが実現されました。これにより、納期の短縮や顧客満足度の向上が達成されています。

さらに、リーン製造は品質管理にも大きな効果を発揮し、不良品の発生率を低減し、トータルコストの削減に寄与し、全てのプロセスが効率的に運用されることで、企業全体が持続的に成長し続けることが可能となります。

関連記事

リーン製造を使用した成功例

リーン製造の成功例として、まずもちろんトヨタ自動車が挙げられます。

トヨタはジャストインタイム生産方式を採用することで、無駄な在庫を削減し、生産効率を飛躍的に向上させています。これにより、トヨタは世界的な競争力を維持し続けまた、アメリカのPG&E社は、リーン製造の手法をプロジェクト管理に応用し、業務効率を向上させました。

さらに、ビジネス情報サービスのダン・ブラッドストリート社は、営業プロセスの改善にリーン製造を導入し、顧客満足度を大幅に向上させています。

航空機メーカーのボーイングは、リーン製造を導入して製造時間を削減し、品質を向上させることに成功しました。

最後に、カメラメーカーのニコンも、リーン製造の導入により生産効率と品質管理を強化しました。これらの事例は、リーン製造がさまざまな業界で有効であることを示しています。

関連記事

リーン製造とISO9001、IATFとの関連性

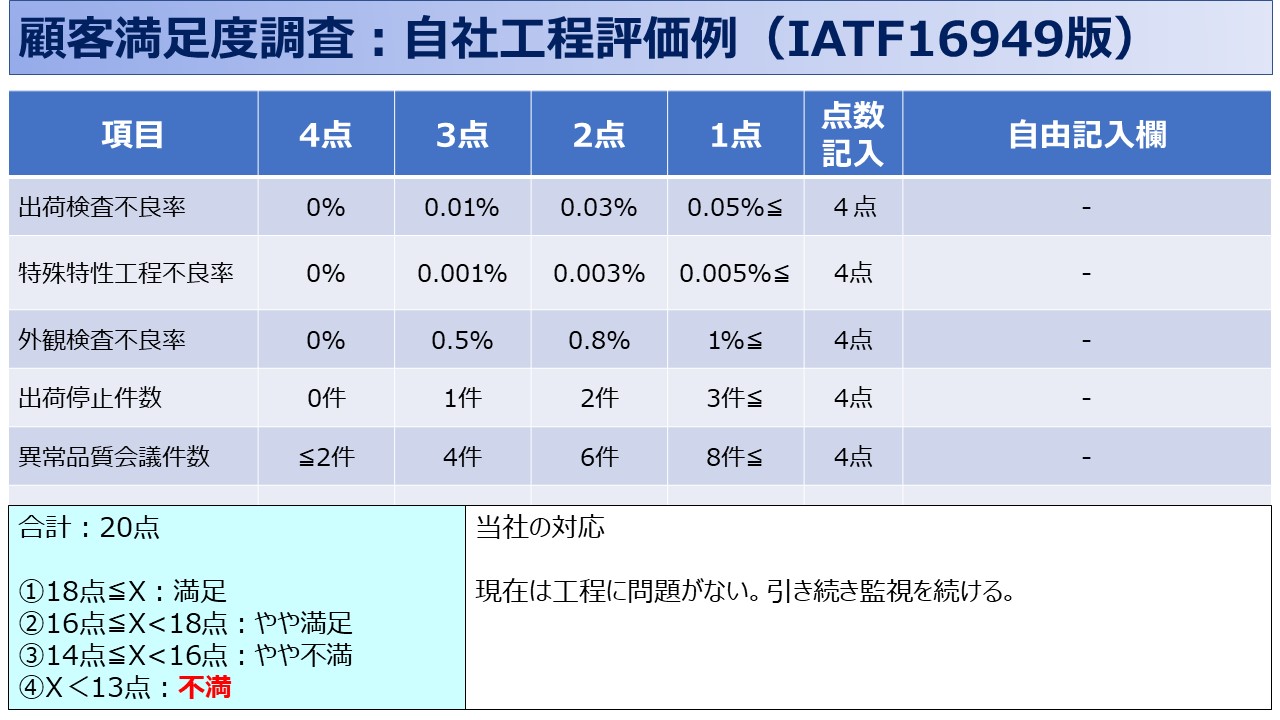

ISO9001やIATFは、製造業における品質管理の国際規格であり、プロセスの管理と改善を強調しています。これらの規格が要求する「継続的改善」や「顧客満足度の向上」といった要件は、リーン製造の理念と一致しています。

例えば、ISO9001が重視するリスクベースの思考は、リーン製造がムダを排除し、リスクを低減するプロセスと共通点があります。また、IATFでは、品質管理の徹底とトップマネジメントのコミットメントが求められており、リーン製造の成功にもリーダーシップが欠かせません。

これらの規格に基づいた改善活動は、リーン製造の導入と合わせて実施することで、さらに高いレベルでの効率化と品質向上を実現することが可能です。

リーン製造:まとめ

リーン製造は、トヨタ生産方式に基づくムダの排除と効率化を重視した生産手法で、コスト削減や品質向上、納期短縮を実現します。

トヨタの「ジャストインタイム」や「カイゼン活動」などがその基盤となり、世界中の製造業で導入されておりまた、ISO9001やIATFといった品質管理の国際規格とも共通点があります。

プロセス改善やリスク管理においても有効ですので、企業全体がこの手法を取り入れることで、持続的な改善と成長が可能となっていくこと間違いなし!