IATF16949:10.2.3項の問題解決の要求事項の意味は、是正処置プロセスを構築し、顧客要求があればそれに従うことを意図しています。

今回の記事は、IATF:10.2.3項の問題解決の要求事項の意味と構築ポイントについて解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

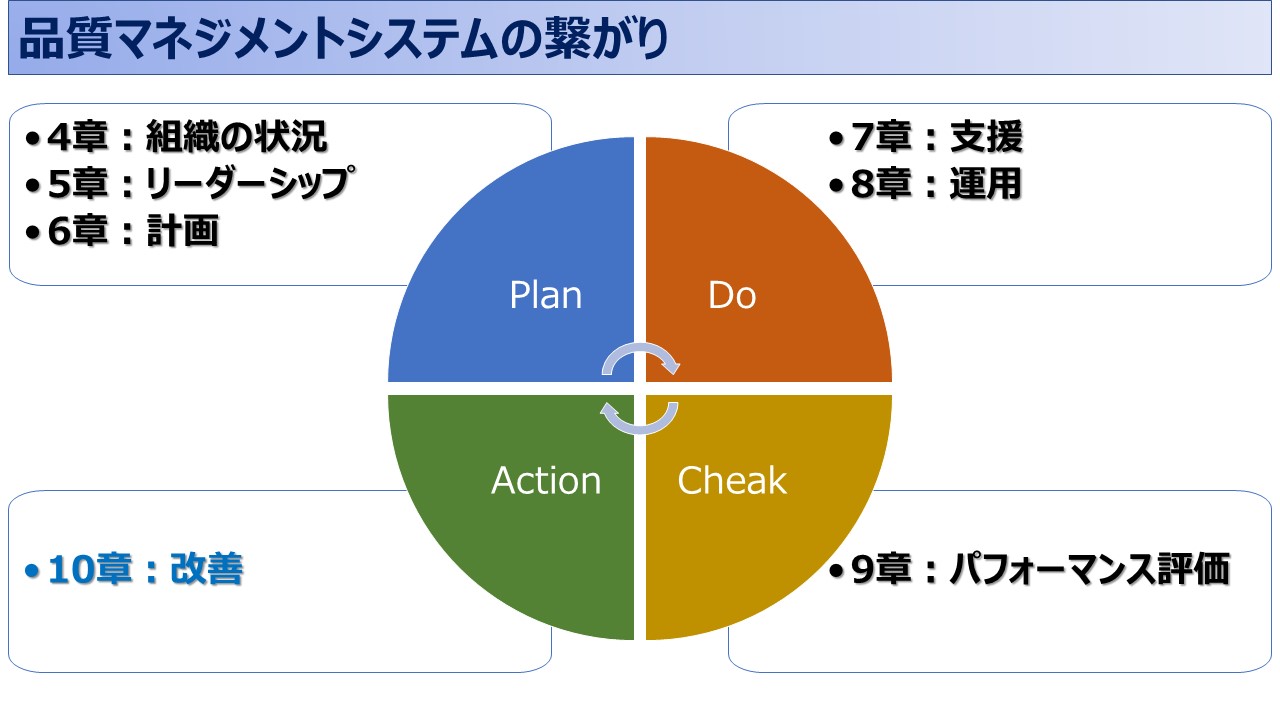

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 10.1 | 一般(改善) | ○ | ○ | ||

| 10.2.1 10.2.2 |

不適合及び是正処置 | ○ | ● | ○ | |

| 10.2.3 | 問題解決 | ○ | ● | ||

| 10.2.4 | ポカヨケ | ○ | |||

| 10.2.5 | 補償管理システム | ○ | ● | ||

| 10.2.6 | 顧客苦情及び市場不具合の試験・分析 | ○ | ● | ||

| 10.3 | 継続的改善 | ○ | ● | ○ | |

| 10.3.1 | 継続的改善-補足 | ○ | ● |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

IATF16949:10.2.3項の問題解決の意味

IATF16949:10.2.3項の問題解決の要求事項の意味は、是正処置プロセスを構築し、顧客要求があればそれに従うことを意図しています。

特に本要求事項の重要ポイントは、根本原因の追究です。

この根本原因を追究するプロセスの構築ができていないと不適合になる可能性が非常に高い要求事項なので、次に解説する方法を必ず取り入れてくださいね!

問題解決プロセスは「文書化」が重要

IATF16949:10.2.3項の問題解決の要求事項では、文書化したプロセスの要求事項があるので、各関連規定に不適合の是正についての対応方法を記載するようにしてください。例えば、監査管理規定であれば、監査規定の中に不適合の是正処置プロセス(問題解決プロセス)を明記することがポイントです。

品質マネジメントシステムの構築にNGなのは、闇雲に規定を増やすこと。注意して構築しないと「管理工数の増加」につながるので絶対にやめましょう!

次に、問題解決プロセス全体について解説します。

問題解決プロセスのポイント

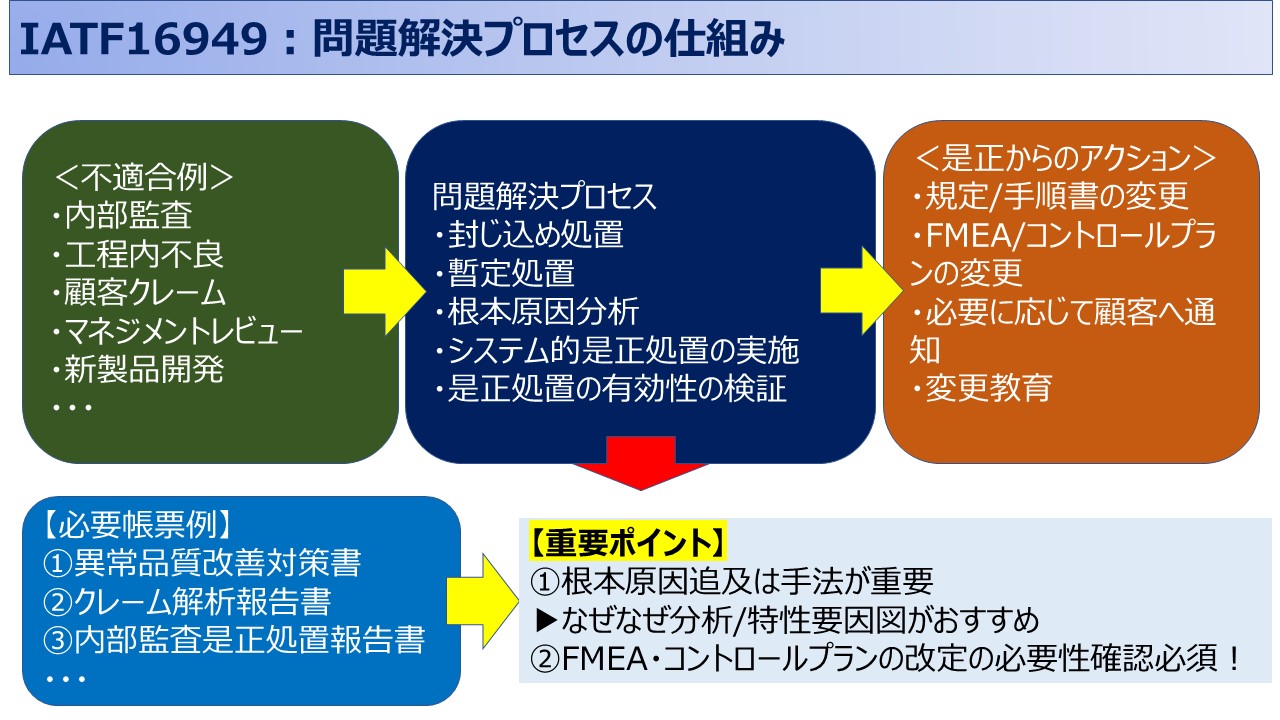

IATF16949:10.2.3項の問題解決の要求事項の重要なポイントは、不適合からの品質是正です。

不適合は、内部監査や工程内不良をはじめ様々な不適合が存在します。それらに対して是正処置のプロセスを構築して問題解決に取り組む必要があります。その内容を規定化(ルール化)し対応することが求められます。

問題解決プロセスは「帳票」で記録を残す

IATF16949:10.2.3項の問題解決の要求事項で大事なのは、ルールに基づいた記録を残すことです。

関連する代表的な是正において、確実に記録を残すことが確認される品質是正が以下の内容となります。

①不適合からの是正処置

②内部監査からの是正処置

③顧客クレームからの是正処置

問題解決プロセスが発動し、それを実施した記録が必ず必要なので準備してください。これらが無いと確実に不適合になりますので注意しましょう!この中の帳票の中の仕組み重要なのは、根本原因が追究できているかどうかです。

代表的な根本原因追及ツールが「なぜなぜ分析」または「特性要因図」なので、これらの帳票の中にどちらかの原因分析ツールを入れて必ず対応してください。

できていないと「根本原因が分析されていない」と不適合になります。実際に私は不適合をくらいました((泣)

不適合や異常が発生した際に迷いやすい対応ポイント

不適合や異常が発生した場合には、応急対応だけでなく、原因の整理や再発防止までを見据えた対応が求められます。しかし実際には、どの段階で何を記録し、どこまで是正処置につなげるべきかについて判断に迷うケースも少なくありません。

そのため、不適合や異常対応を一連の流れとして整理し、対応内容や判断結果を適切に記録できるようにしておくことが重要になります。こうした整理を進める方法の一つとして、不適合や異常対応の考え方を帳票やルールの形でまとめた資料を参考にする方法もあります。

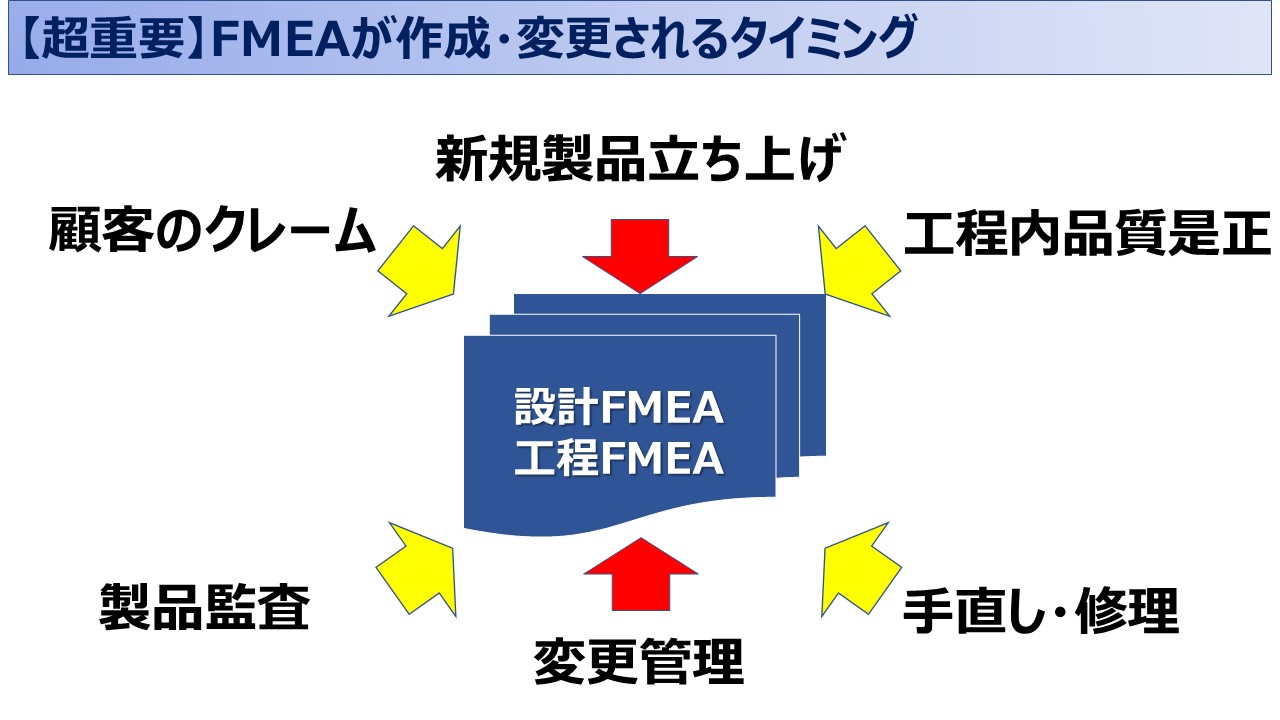

是正処置プロセスの中でFMEA及びコントロールプランの見直しを必須とする!

IATF16949:10.2.3項の問題解決の要求事項で不適合をもらいやすいのが以下の二つです。

①FMEAとコントロールプランの改定要否検討がされる仕組みがない。

②改定は行われているが、変更管理(8.5.6.1項)の仕組みが発動していない。

FMEA及びコントロールプランは、変更が発生した場合の見直しだけではなく(8.5.6.1項参照)、問題解決プロセスからの見直しも求められます。

FMEA見直しタイミング

異常からのFMEA・コントロールプラン見直し例

.jpg)

上図のように、見直しタイミングできちんとFMEA及びコントロールプランが見直されているかは、審査・監査で100%確認されます。

これらをきちんと是正処置プロセスに関わる帳票の中で対応できるようにしてください。

FMEAで整理するリスク分析の考え方

IATF16949では、設計段階や工程設計段階で潜在的な不具合を予測し、未然防止につなげることが求められます。その代表的な手法がFMEAであり、故障モードや影響、原因を体系的に整理することで、リスクの優先順位を明確にできます。設計FMEAと工程FMEAを適切に使い分けることが重要です。

一方で、検討が形式的になり、重要なリスクを見落としてしまうケースも少なくありません。そのため、評価観点や見直しの視点を整理したうえでFMEAを活用することが重要になります。こうした整理を進める方法の一つとして、FMEAの確認ポイントをまとめた資料を参考にする方法もあります。

問題解決プロセスは顧客から指定される場合もある

IATF16949:10.2.3項の問題解決の要求事項の対応を、顧客指定の帳票などで対応するよう要求がある場合があります。特に顧客固有要求事項(4.3.2項参照)の対応(SQM:仕入先品質マニュアルなど)の中で指定されることがあるので、しっかり見落としがないように確認してください。

是正結果(有効性確認含む)及び変更が必要な場合、変更結果も提出する要求がある場合もありますし、内容によってはPPAP資料の再提出が求められる場合もあります。

これらすべ、顧客固有要求事項に基づき対応すればOKです。

CSRで整理する顧客固有要求事項管理の考え方

IATF16949では、顧客固有要求事項(CSR)を把握し、自社のマネジメントシステムへ適切に反映させることが求められます。要求事項を一覧で整理することで、規格要求との違いや追加要求を明確にしやすくなります。展開状況を可視化することが管理のポイントとなります。

一方で、CSRの解釈や社内展開の範囲で迷い、対応漏れが生じるケースも少なくありません。そのため、要求事項の整理と責任部署の明確化を行ったうえで運用することが重要になります。こうした整理を進める方法の一つとして、CSR管理の進め方をまとめた資料を参考にする方法もあります。

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

IATF16949:10.2.3に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

IATF16949:10.2.3項で特に重要なのは、根本原因を追究するプロセスの構築です。不適合が発生した場合、その場しのぎの対策ではなく、問題の根本原因を特定し、再発防止のための適切な是正処置を実施することが求められます。また、その過程を文書化し、必要に応じてFMEAやコントロールプランの見直しを行うことも重要です。

是正処置のプロセスは、組織内の他の品質マネジメント文書(例えば、内部監査の報告書やクレーム対応の帳票など)と一貫して文書化する必要があります。重要なのは、問題解決プロセスが適切に文書化されており、記録として残ることです。不適合の是正を文書に残すことで、将来的な監査や再発防止の検証が可能となります。

顧客から指定されたプロセスやツールに従うことは、IATF16949:10.2.3項の一部として求められる場合があります。特に顧客固有要求事項(例えば、仕入先品質マニュアルやSQM)がある場合、これに従って対応する必要があります。顧客から指定されたプロセスに適切に対応し、要求された文書や記録を残すことが不適合を防ぐための重要なポイントです。

IATF16949:10.2.3項の問題解決:まとめ

IATF16949:10.2.3項の問題解決の要求事項の規格解釈はいかがでしたでしょうか?本要求事項のポイントは、是正処置プロセスを構築し、顧客要求があればそれに従うことの要求であることをしっかり理解することが大事です。

その中でもIATF16949特有の要求が、根本原因追及とFMEA・コントロールプランの見直し要否検討です。

これらの要求事項ができておらず不適合をもらうことがよくあるので、十分注意してください。

それではまた!