製造業の現場では、不良の再発や作業ミス、属人化した対応など、さまざまな「問題」に日々直面しています。こうした課題に対し、多くの現場で用いられてきたのがQCストーリーです。

しかし実際には、「改善活動」と「問題解決」が混同され、QCストーリーが単なる発表資料や形式的な取り組みになっているケースも少なくありません。QCストーリーにはいくつかの使い方がありますが、特に製造現場で重要なのが、再発防止を目的とした問題解決型QCストーリーです。

本記事では、QCストーリーの基本を押さえつつ、問題解決型に特化して、なぜ必要なのか、どのように進めれば成果につながるのかを、製造業の実務目線でわかりやすく解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

ISO9001構築で整理しておきたい基本的な視点

ISO9001の構築や運用では、要求事項を理解するだけでなく、それを自社のルールや記録としてどう形にするかが重要になります。規格の意図は分かっていても、文書化や運用方法の判断で迷い、対応が止まってしまうケースも少なくありません。

まずは全体像を整理し、必要な文書や帳票の考え方を把握したうえで、自社に合った形へ段階的に落とし込んでいくことが、無理のないISO9001対応につながります。

この記事の目次

QCストーリーとは何か

QCストーリーの基本的な考え方

QCストーリーとは、製造現場で発生した問題に対し、原因を明確にし、再発防止までを一連の流れで整理するための問題解決手法です。単なる思いつきの対策ではなく、事実とデータに基づいて論理的に問題を解決する点に特徴があります。

もともとはQCサークル活動の中で普及しましたが、現在では個人改善や部門改善、さらには是正処置の考え方としても広く活用されています。重要なのは「うまくいった対策」ではなく、「なぜ問題が起き、なぜ再発しないのか」を説明できることです。

この考え方は、ISO9001やIATF16949における是正処置や再発防止の要求事項とも親和性が高く、品質マネジメントの基盤として位置づけることができます。

改善型と問題解決型の違い

QCストーリーは一括りに語られがちですが、実務では「改善型」と「問題解決型」を意識して使い分ける必要があります。

改善型QCストーリーは、現状をさらに良くすることを目的とし、作業効率の向上やムダの削減など、プラス方向の取り組みに向いています。一方、問題解決型QCストーリーは、不良やクレーム、工程異常など、明確な問題が発生している状態からの脱却を目的とします。

ここで重要なのは、問題解決型では「なぜ起きたのか」「なぜ見逃されたのか」といった原因追究に重きを置く点です。この違いを曖昧にしたまま進めると、対策が表面的になり、結果として再発を防げません。

特に品質問題や監査対応では、改善型ではなく問題解決型の視点が求められます。

問題解決型QCストーリーが必要とされる理由

製造現場で起きやすい典型的な問題

製造現場では、不良やトラブルが発生した際、その場しのぎの対応で終わってしまうケースが少なくありません。一時的に数値が改善しても、担当者が変わると同じ問題が再発する、あるいは別の工程で形を変えて表面化することもあります。

こうした背景には、問題を「結果」だけで捉え、プロセスとして整理できていないことが挙げられます。なぜなぜ分析を行っているつもりでも、実際には仮説や経験則に頼った分析になり、真因にたどり着いていないことも多いのが実情です。

問題解決型QCストーリーは、こうした属人的・感覚的な対応から脱却し、事実とデータに基づいて原因を明確にするための枠組みです。再発防止を本気で目指すのであれば、問題解決型の考え方は欠かせません。

ISO9001・IATF16949との関係

問題解決型QCストーリーは、ISO9001やIATF16949で求められる是正処置の考え方と密接に関係しています。これらの規格では、不適合が発生した場合、単に対策を実施するだけでなく、原因を明確にし、再発防止までを体系的に行うことが要求されています。

QCストーリーの流れは、この是正処置プロセスを現場レベルで具体化したものと言えます。特にIATF16949では、再発防止の有効性やプロセス全体の妥当性が重視されるため、場当たり的な対応は審査で指摘を受けやすくなります。問題解決型QCストーリーを正しく運用することで、監査対応のための資料作成ではなく、日常業務そのものが規格要求を満たす状態を作ることが可能になります。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

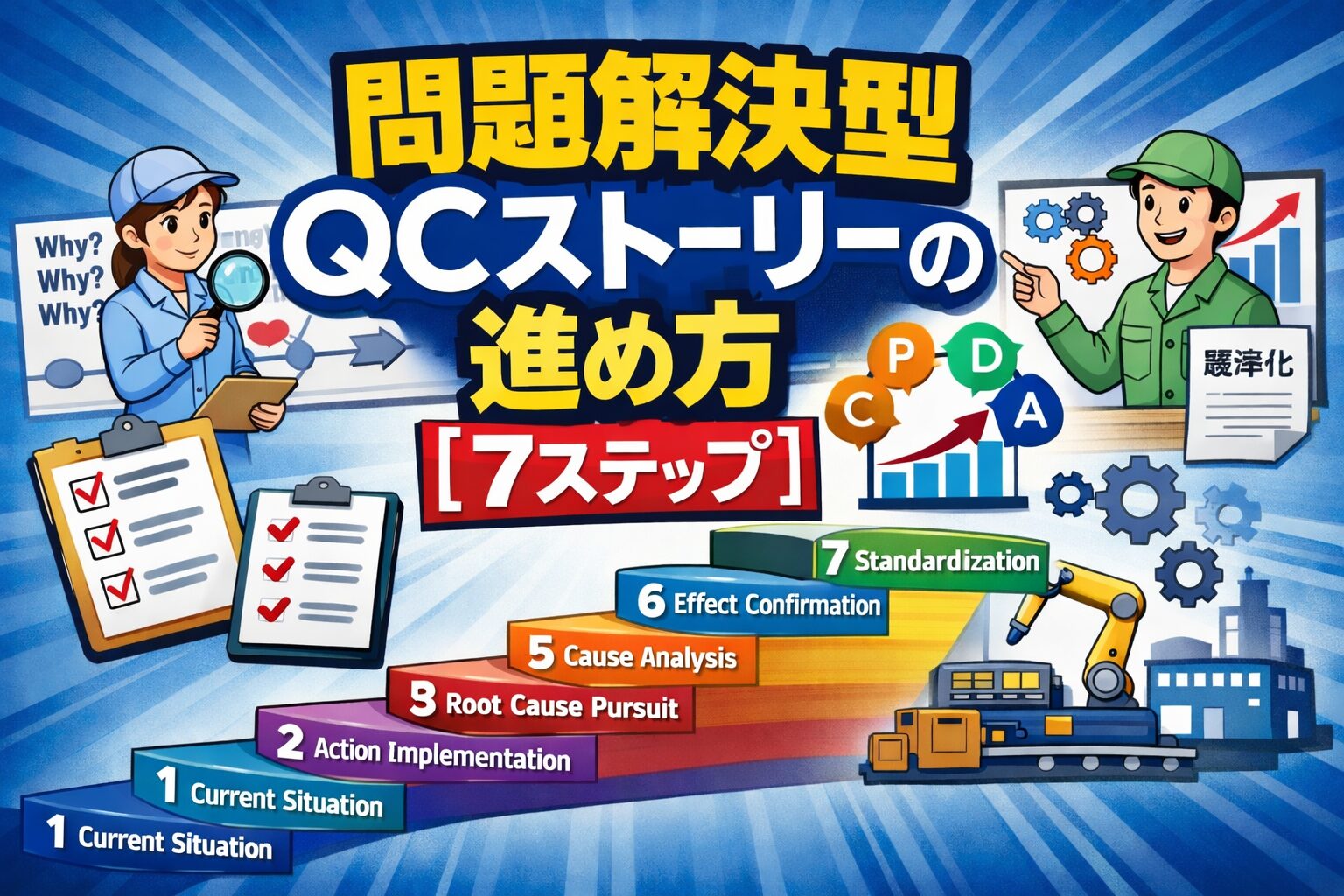

問題解決型QCストーリーの進め方【7ステップ】

①テーマ選定と問題の明確化

問題解決型QCストーリーで最も重要なのが、最初のテーマ選定です。ここを誤ると、その後の分析や対策がいくら丁寧でも成果にはつながりません。現場では「困っていること」をそのままテーマにしてしまいがちですが、それは必ずしも問題とは限りません。問題とは、本来あるべき姿と現状とのギャップが明確になっている状態を指します。

例えば「不良が多い」ではなく、「特定工程での不良率が管理値を超えている」といった形で定義することが重要です。テーマを具体化することで、関係者の認識が揃い、分析の方向性も定まります。問題解決型QCストーリーは、この段階で勝負が決まると言っても過言ではありません。

問題解決型QCストーリーが失敗するもう一つの大きな要因が、問題設定の曖昧さです。「不良が多い」「作業が大変」といった表現のまま進めてしまうと、分析の軸が定まらず、対策も場当たり的になります。問題設定が曖昧な状態では、関係者ごとに問題の捉え方が異なり、議論が噛み合わなくなることも少なくありません。

②現状把握とデータ収集

テーマと問題が明確になったら、次に行うのが現状把握です。この段階で重要なのは、「起きている事実」を正確に捉えることであり、原因の推測を先行させないことです。現場では経験や勘に基づいた判断が重宝されがちですが、問題解決型QCストーリーではデータに基づく整理が欠かせません。

不良発生件数や発生頻度、工程条件、作業者、時間帯などを切り口にして整理することで、問題の特徴が見えてきます。データが不足している場合は、あらためて取り方を決める必要もあります。

この現状把握が曖昧なまま進むと、その後の要因解析が表面的になり、的外れな対策につながります。問題解決型QCストーリーでは、現状把握そのものが分析の一部であると理解することが重要です。

③目標設定

現状を把握した後は、問題解決のゴールとなる目標を設定します。ここでの目標は、単なる理想論ではなく、現状データに基づいた現実的な数値であることが求められます。よくある失敗として、「不良ゼロ」や「クレーム撲滅」といった抽象的な目標を掲げてしまうケースがありますが、これでは評価も改善もできません。

問題解決型QCストーリーでは、期間・指標・水準を明確にした定量目標が重要です。また、目標値が高すぎると現場の負担が増え、形だけの対策になりがちです。達成可能性を考慮した目標設定を行うことで、対策の実行力と効果検証の精度が高まります。目標は対策のための「基準」であり、QCストーリー全体の軸となります。

④要因解析(なぜなぜ・特性要因図)

要因解析は、問題解決型QCストーリーの中でも最も重要で、かつ難易度の高い工程です。なぜなぜ分析や特性要因図を用いる目的は、表面的な原因ではなく、再発を防げる真因を見つけることにあります。しかし現場では、「作業者の不注意」や「教育不足」といった結論に早くたどり着いてしまうケースが多く見られます。こうした要因は結果論になりやすく、対策を打っても効果が続きません。

問題解決型QCストーリーでは、設備・方法・材料・環境など、プロセス視点で要因を掘り下げることが重要です。また、データや現象と結びつかない仮説は排除し、事実で裏付けられる要因に絞り込む必要があります。要因解析の質が、その後の対策の質を左右します。

問題解決型QCストーリーがうまく機能しない原因の一つが、手法そのものを目的化してしまうことです。なぜなぜ分析や特性要因図を「使うこと」がゴールになり、本来解決すべき問題が置き去りにされるケースは少なくありません。

⑤対策立案と実行

要因が明確になったら、それに対応する対策を立案し、確実に実行します。問題解決型QCストーリーでは、「とりあえずやってみる対策」ではなく、特定した要因に対して論理的につながる対策であることが求められます。例えば、管理の仕組みに問題がある場合に、作業者教育だけで済ませてしまうと、再発防止にはつながりません。

対策には、ルールや基準を見直す管理的対策と、設備や工程そのものを変える技術的対策がありますが、どちらか一方に偏らないことが重要です。また、誰が、いつまでに、どの範囲で実施するのかを明確にしなければ、実行段階で曖昧さが残ります。QCストーリーは「考える活動」で終わらせず、実行まで落とし込んでこそ意味を持ちます。

⑥効果確認

対策を実行した後は、その効果を客観的に確認する必要があります。問題解決型QCストーリーでは、「やったかどうか」ではなく、「結果として問題がどう変化したか」が重要です。目標設定で定めた指標を用いて、対策前後のデータを比較することで、効果の有無を判断します。

ここで効果が確認できない場合、対策が不十分だったのか、要因の捉え方が誤っていたのかを冷静に見直す必要があります。効果が出なかったこと自体は失敗ではなく、次の改善につながる重要な情報です。逆に、十分な確認を行わないまま次へ進んでしまうと、問題が解決したと誤認し、再発を招く原因になります。効果確認は、QCストーリーを完結させるための重要なステップです。

⑦標準化と再発防止

効果が確認できた対策は、その場限りで終わらせず、必ず標準化まで行う必要があります。問題解決型QCストーリーの最終目的は、問題を「解決したこと」ではなく、「二度と同じ問題を起こさない状態」を作ることです。そのためには、作業標準書や作業手順書、管理基準などへ反映し、誰が担当しても同じ結果が得られる仕組みに落とし込むことが重要になります。

標準化が不十分な場合、担当者が変わった途端に問題が再発するケースも少なくありません。また、変更点を関係者へ周知し、守られているかを日常管理の中で確認することも欠かせません。問題解決型QCストーリーは、この標準化と再発防止まで実施して初めて完結します。

問題解決型QCストーリーが定着しない背景には、マネジメントの関与不足も大きく影響しています。現場任せにしたままでは、テーマ選定が小粒になったり、対策が現場レベルで完結してしまい、仕組みとしての改善につながりません。

問題解決型QCストーリーを定着させるポイント

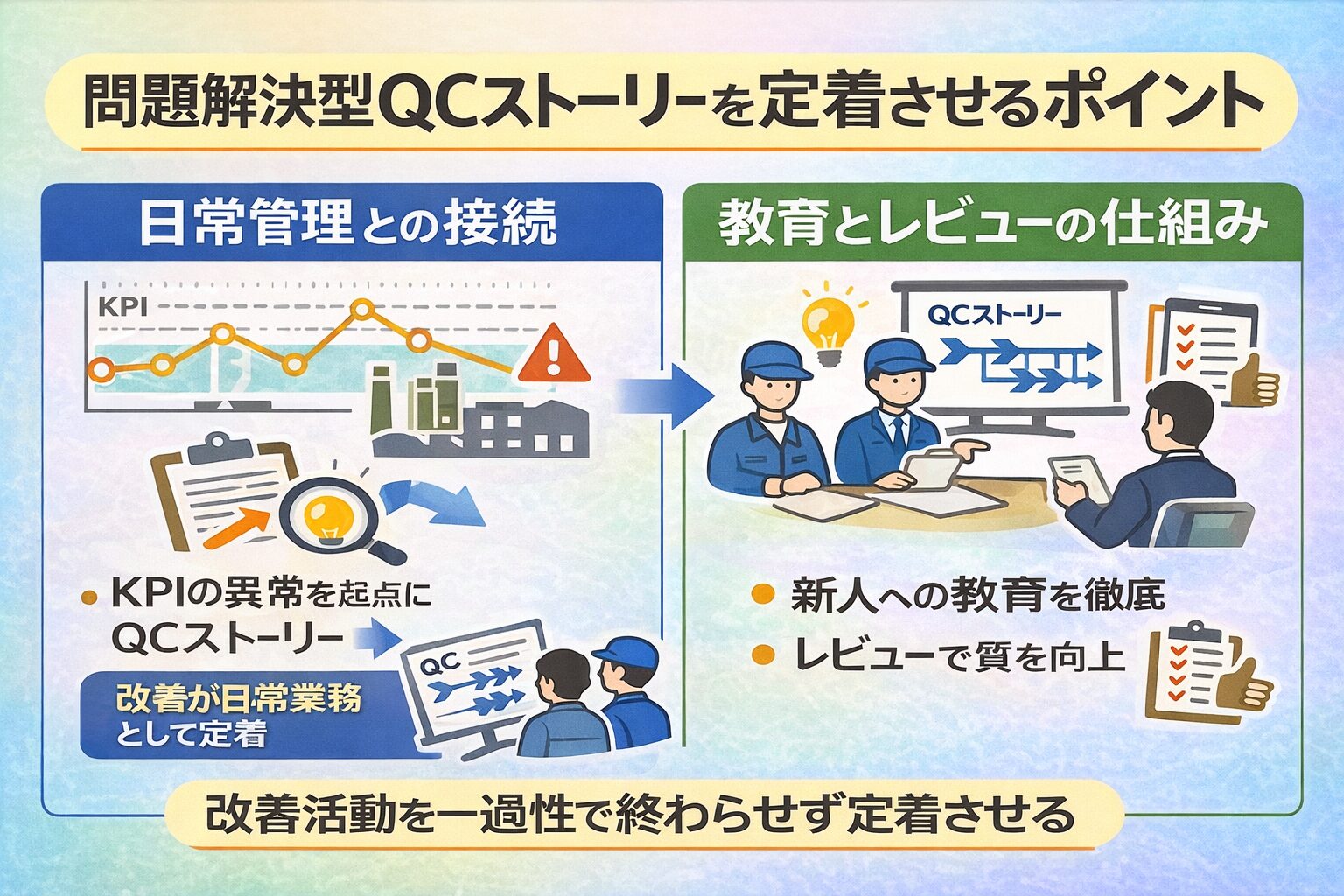

日常管理との接続

問題解決型QCストーリーを一過性の取り組みで終わらせないためには、日常管理と切り離さずに運用することが重要です。QCストーリーで扱う問題は、突発的なものではなく、日常管理の中で見えてくる異常が起点になるケースが多くあります。KPIや管理項目の変化をきっかけに問題を認識し、QCストーリーにつなげることで、改善活動が自然な流れとして定着します。

逆に、日常管理と結びついていないQCストーリーは、「特別な活動」になりやすく、忙しさを理由に後回しにされがちです。日常管理の延長線上に問題解決型QCストーリーを位置づけることが、継続的な品質向上につながります。

教育とレビューの仕組み

問題解決型QCストーリーを継続的に機能させるためには、教育とレビューの仕組みが欠かせません。QCストーリーは知っていれば誰でも同じように使える手法ではなく、目的や考え方を正しく理解していないと、形だけの活動になってしまいます。

特に新人や異動者に対しては、「手順」ではなく「なぜそのステップが必要なのか」を含めた教育が重要です。また、レビューの場を設けることで、問題設定や要因解析が適切かどうかを第三者の視点で確認できます。

レビューがないまま進めると、思い込みや慣習に引きずられ、問題解決の質が低下します。教育とレビューをセットで運用することが、問題解決型QCストーリーを組織の力として定着させるポイントです。

ISO9001・ISO14001構築でつまずきやすい点

ISO9001やISO14001は、「何を決めるべきか」「どう見える化するか」といった判断事項が多く、構築の初期段階で迷いやすい規格です。要求事項は理解できても、実際の規定や帳票をどう整えるかで手が止まってしまうケースも少なくありません。

そのため、実務で使われている規定や帳票の考え方を参考にしながら、自社のペースで整理していくことが重要になります。

まとめ

QCストーリーは古くから使われてきた手法ですが、問題解決型として正しく活用すれば、現在の製造現場でも十分に有効です。重要なのは、改善活動と問題解決を混同せず、再発防止を目的とした流れとして運用することにあります。テーマ設定から現状把握、要因解析、対策、標準化までを一貫して行うことで、属人的な対応から脱却し、組織として問題に向き合うことが可能になります。また、ISO9001やIATF16949の要求事項とも整合するため、監査対応のための活動ではなく、日常業務そのものが品質マネジメントにつながります。QCストーリーが形骸化していると感じている場合こそ、問題解決型の視点で見直すことが重要です。

「QCストーリーを実施しているが、分析が浅い気がする」「再発防止につながっていない」「ISO9001・IATF16949の是正処置として十分か不安」といったお悩みはありませんか。QMS認証パートナーでは、問題設定や要因解析の妥当性、規格要求との整合性について、メールによる個別コンサルティングを行っています。現場の状況に応じた具体的なアドバイスが可能ですので、お気軽にご相談ください。

▶お問い合わせはこちら