製造業に従事する皆さん、こんにちは。製造現場での品質保持のために行われる「受入検査」について、具体的にどのような目的・基準で行われるのか、疑問に思っていませんか?

この記事では、製造業での検査の一つである受入検査を中心に、その概要から実施方法、基準に至るまで詳しく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

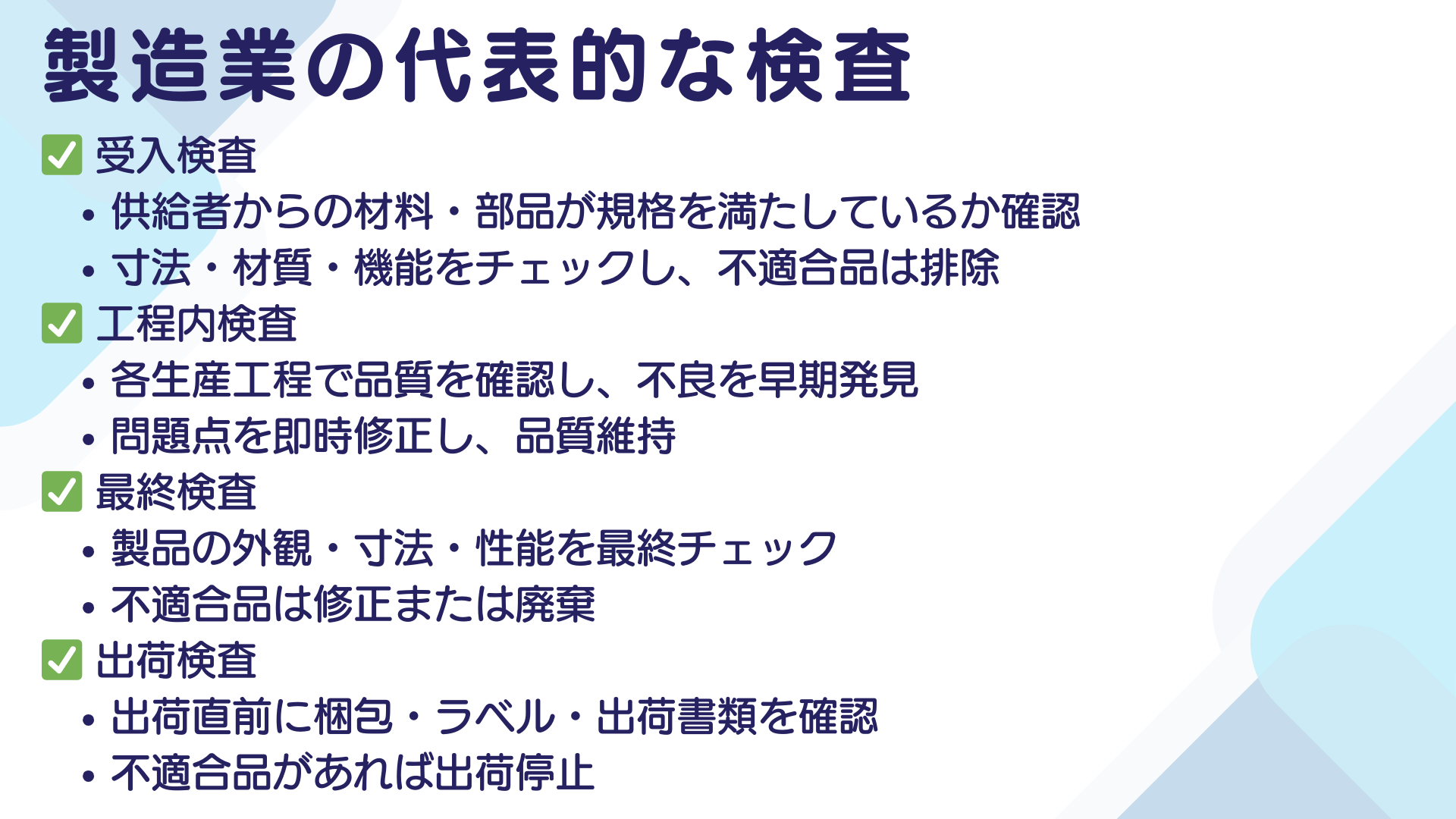

製造業で実施される代表的な検査と種類・概要

製造業では、品質の確保のためにさまざまな検査が行われます。これらは製品のライフサイクルの異なる段階で実施されるもので、それぞれの目的と特徴があります。

①受入検査

【受入検査とは?】

供給者から受け取った部材や材料が、事前に定められた品質基準を満たしているかどうかを確認する重要なプロセスです。この検査は、製品の品質を維持し、後続の生産工程でのトラブルを未然に防ぐ役割を果たします。

【受入検査の検査項目とは?】

例えば、寸法、材質、表面処理、機能など、各種の品質要件が規定されており、受け入れ時にこれらが満たされていることを確認します。

【不適合品を発見したら?】

もし、この段階で不良品が発見された場合、即座に排除し、供給者にフィードバックを行うことで、再発防止策を講じることができます。これにより、生産ラインに不良品が流入するのを防ぎ、製品全体の品質向上を図ることが可能です。

さらに、受入検査を適切に実施することで、供給者との関係性も強化され、安定した品質の材料供給が期待できます。ISO9001においても、受入検査は品質管理の重要な要素とされており、関連する要求事項に基づいて、厳格に実施される必要があります。

関連記事

供給者パフォーマンス評価用教材のご紹介

| 帳票名 | 供給者パフォーマンス評価表 | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | 供給者管理の要求事項を徹底サポート!供給者パフォーマンス評価表と購買管理規定で、信頼性の高いサプライチェーンと品質向上を実現。効率的な購買要求事項の対応運用に最適です! | ||

| 詳細 | 商品詳細はこちら | ||

| 関連規定 | No.8410_購買管理規定 | ||

②工程内検査

【工程内検査とは?】

工程内検査は、生産工程の各ステップで行われる品質確認プロセスであり、生産の進行とともに品質を継続的に保証するための手段です。

【工程内検査の検査項目とは?】

この検査は、例えば溶接、組み立て、加工など、各工程が完了するたびに実施されます。

【不適合品を発見したら?】

工程内検査の主な目的は、製品の品質を各ステップで確保し、不良品や問題点を早期に発見して対応することです。これにより、生産ライン全体でのトラブルや品質問題の連鎖を防ぐことができ、工程全体の効率を高めることができます。また、工程内で発見された問題点は、即座に修正されることで、最終製品の品質を向上させることにも繋がります。

ISO9001では、工程内検査が製品の品質管理において重要な役割を果たすと認識されており、標準化された手順に従って適切に行われるべきことが求められています。このように、工程内検査を効果的に行うことで、製品の品質を継続的に維持し、顧客の信頼を得ることが可能です。

関連記事

③最終検査

【最終検査とは?】

最終検査は、製品が完成した後、出荷前に実施される品質確認のための最終プロセスです。この検査では、製品全体の品質を総合的に評価し、顧客へ納品される前に、全ての品質基準を満たしているかを確認します。

【最終検査の検査項目とは?】

最終検査では、外観、機能、寸法、性能など、製品のあらゆる側面がチェックされ、製品が設計通りに製造され、規定の品質基準をクリアしていることを確認します。

【不適合品を発見したら?】

この検査で不良が発見された場合、製品は再度修正されるか、適切に廃棄処理されます。最終検査は、顧客に満足してもらえる品質を提供するための最終的な保証であり、企業の品質管理の一環として極めて重要な役割を担っています。

ISO9001の要求事項にも適合するよう、最終検査は厳密かつ体系的に行われる必要があります。このプロセスを適切に行うことで、顧客に対して高品質な製品を提供し、企業の信頼性を高めることが可能です。

④出荷検査

【出荷検査とは?】

出荷検査は、最終製品が顧客に向けて出荷される直前に行われる、最後の品質確認プロセスです。この検査では、製品が顧客の要求仕様に完全に一致していることを確認し、出荷基準を満たしているかどうかを確認します。

【出荷検査の検査項目とは?】

出荷検査は、製品の梱包やラベルの適正、出荷書類の整備なども含め、全ての出荷準備が整っているかを確認することが目的です。特に、国際的な輸送や複雑なサプライチェーンを伴う場合、出荷検査は非常に重要であり、不良品や誤出荷を未然に防ぐための最後のゲートとして機能します。

【不適合品を発見したら?】

出荷検査は「抜き取り検査」となることが多く、抜き取り検査は「0」である必要がある為、その時点で出荷停止の判断が行われる(その仕組みを作る)ことが一般的です。

出荷検査が不十分であると、顧客クレームや返品が発生する可能性が高まり、企業の信頼性やブランドイメージに悪影響を及ぼすことがあります。そのため、ISO9001の関連要求事項に従い、出荷検査を確実に行い、顧客の満足度向上と企業の品質保証を徹底することが求められます。

関連記事

受入検査の目的・利点とは?

受入検査の定義

受入検査とは、供給者や外部から購入・受け取った部材、材料、半製品、または完成品が、事前に定められた品質基準や仕様を満たしているかどうかを確認するための検査です。この検査は、製品が生産工程に入る前の段階で行われ、品質を評価するための重要なプロセスとなります。

受入検査の目的と利点:4選

受入検査には、以下のような主な目的があります。

| No. | 目的 | |

| 1 | 品質不良 早期発見 |

不良品や仕様に合わない部材や材料を発見し、生産ラインに流れる前に排除することです。これにより、生産工程でのトラブルや再作業を減らし、全体の品質を高めることができます。 |

| 2 | コスト削減 | 不良品を早期に見つけることで、後の工程で問題が発生した際の修理や再生産にかかるコストを防ぐことができます。また、クレーム対応などの追加費用も避けることができるため、全体のコストを削減できます。 |

| 3 | 供給者評価 | 定期的な受入検査を通じて、供給者に品質改善のフィードバックを提供できます。その為、双方の製品品質向上に繋がるとともに、供給者の製品パフォーマンス評価が可能になります。 |

| 4 | 顧客の信頼確保 | 受入検査を適切に実施することで、一貫した高品質の製品を提供できるため、顧客からの信頼を得ることができます。この信頼が、長期的な取引関係を維持するための基盤となります。 |

受入検査は、製造業における品質管理の基盤となる活動です。製品の品質を維持・向上させるためには、受入検査をしっかりと行い、その結果を基に改善活動を進めることが非常に重要です。

このプロセスが、製品の品質保証だけでなく、コスト削減や供給者との良好な関係構築、そして顧客満足度の向上にも繋がります。

関連記事

受入検査の実施方法とは?

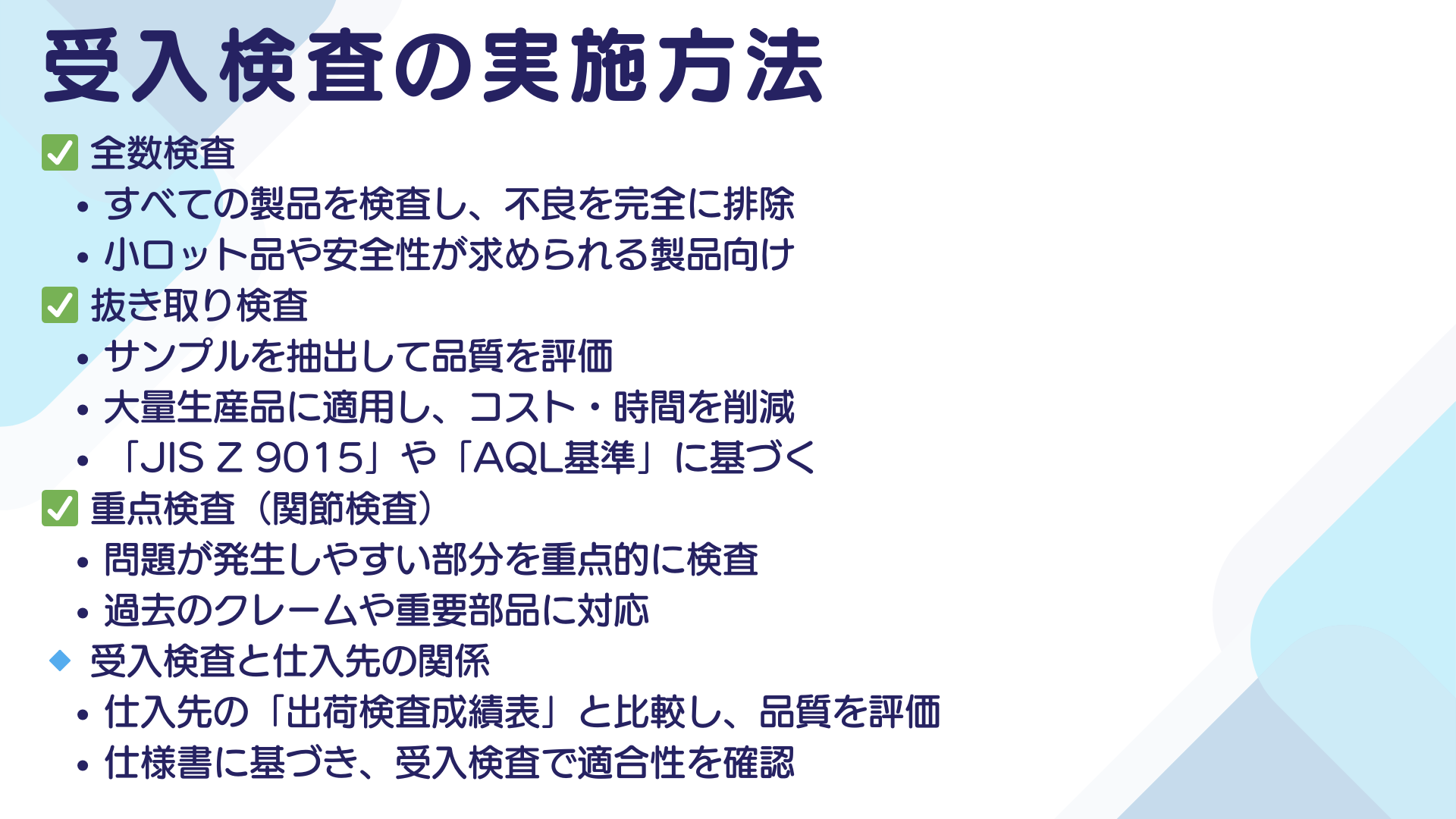

受入検査は、製品や部材が所定の仕様や品質基準に適合しているかを確認するための検査手法です。この検査には、様々な実施方法があり、それぞれの方法にはその特徴と適用シーンがあります。

①全数検査とは?

全数検査は、製品や部材のすべてを検査する方法です。

|

②抜き取り検査とは?

抜き取り検査は、製品や部材の一部のみを無作為に選び出して検査する方法です。

|

③関節検査とは?

関節検査は、製品や部材の特定の部分や結合部を中心に検査する方法です。

|

受入検査の実施方法を選択する際は、製品の特性や品質要求、製造数量などを考慮して、最も適切な方法を選択することが重要です。

受入検査:サンプル帳票はこちら

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

抜取検査基準は「JIS Z 9015による抜き取り検査水準とAQL」が重要

製造業界における品質保証とは、顧客が期待する品質基準を確実に満たすことを意味します。このためには、製造過程での品質検査が欠かせません。特に大量生産を行う場合、全ての製品を検査することは現実的ではないため、抜取検査が行われることが多いです。

この抜取検査を効果的に行うための基準として「JIS Z 9015」と「AQL」が存在します。

JIS Z 9015とは?

JIS Z 9015は、日本の工業規格(JIS)として定められている、抜取検査のための基準を示す規格です。この規格には、サンプルの抽出方法や判定基準、検査水準などが具体的に記載されています。

|

AQL(許容品質水準)とは?

AQLは、「Acceptable Quality Level」の略で、許容品質水準を意味します。これは、検査を行う際の品質の許容範囲を示す指標で、AQLが示す値よりも不良品の割合が低ければ、そのロットは合格とされます。

例えば、AQLが1.0%であれば、抜取検査での不良品の割合が1.0%以下であれば合格とされ、それを超えれば不合格と判断されます。

なぜJIS Z 9015とAQLが重要なのか?

これらの基準を用いることで、以下の利点が得られます。

公平性:明確な基準があるため、検査結果の公平性が保たれます。

効率性:全数検査よりもコストや時間を節約しながら、適切な品質管理が可能となります。

信頼性:国際的にも認知されている基準を用いることで、顧客や取引先からの信頼を得ることができます。

結論として、JIS Z 9015とAQLは、製造業における品質管理の効率と信頼性を確保するための重要な基準となっています。適切にこれらの基準を活用することで、製品の品質を高く保ちつつ、生産効率も向上させることができるのです。

関連記事

【重要】受入検査と「仕入先の出荷検査成績表」の関係

仕入先の出荷検査成績表は、供給者が提供する製品や部材の品質検査の結果をまとめた書類です。

この成績表には、製品の仕様、検査項目、検査の結果、合格・不合格の判定など、品質に関する詳細な情報が記載されています。

購入仕様書は、購入する製品や部材の品質や性能、寸法、材質などの詳細な仕様を記述した文書です。受入検査時には、この購入仕様書が基準として使用され、供給された製品が仕様に適合しているかを判断します。その為、仕入先からの出荷検査成績書も購入仕様書の項目に適合した検査記録であることが重要です。

受入検査の目的・基準:まとめ

受入検査は、製造業において不可欠なプロセスであり、製品の品質を確保し、企業の信頼性を向上させるために多くの企業で実施されています。

その目的は、製品が要求された品質基準を満たしているかを確認し、不良品の早期発見によりリスクを低減し、再製造や返品に伴うコストを削減することです。これにより、一貫した高品質の製品を提供することで顧客の信頼を獲得し、ビジネスの拡大につなげることができます。

受入検査の基準としては、JIS Z 9015による抜取検査基準や、AQL(許容品質水準)があり、これらに基づいて品質の合否を判断しまた、供給元が提供する出荷検査成績表も重要な参考資料となります。

受入検査は、明確な目的と基準を持って実施することで、品質管理の効率と効果を大幅に向上させることができる重要な手段です。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!