この記事では、自動車産業でよく使用される「8Dレポート」という重要なツールについて解説します。

8Dレポートは、品質問題の解決に役立つ強力な手法であり、ISO9001/IATF16949といった品質マネジメントシステム(QMS)の要件を満たすための重要な帳票としても用いられることが多いです。

この記事を通じて、8Dレポートの基本的な概念と、その活用がどのようにQMSに貢献するのかを詳しく解説させていただきます。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

IATFとは何?

IATF 16949は、自動車産業向けに特化した品質管理システムの国際規格であり、ISO 9001を基盤にして自動車業界固有の要求事項を追加したものです。

この規格は、グローバルなサプライチェーン全体で一貫した品質管理を実現し、製品の安全性や信頼性を高めることを目的としています。

IATF 16949の取得は、自動車業界において信頼されるサプライヤーとなるための必要条件となっており、顧客満足度の向上や市場での競争優位性の確保にも直結します。

企業がこの規格に準拠することで、品質の向上だけでなく、サプライチェーン全体におけるリスクの低減や効率性の向上も期待できるため、グローバル市場での競争力を強化する上で非常に重要です。

関連記事

8Dレポートとは何か?

8Dレポートは、自動車産業での問題解決のツールとして組み込まれた要素の1つとして用いらてることが多いです。

内容としては、品質問題の根本原因を特定し、再発防止策を体系的に管理するためのツールですあるという認識をまず持つことが大事。この手法を効果的に活用することは、IATF16949の認証取得や自動車産業顧客との取引に向けた重要なプロセスであり、自動車業界での成功を支える要素となります。

8Dレポートは、問題解決のフレームワークとして使用され、製品やサービスの品質に関する問題を効率的に解決するための手順を提供してくれています。

8Dとは「8 Disciplines(8つの手法)」の略で、問題の特定から解決、再発防止策の実施まで、8つのステップに従って進行します。

このステップに従うことで、組織はIATF16949の要求事項を満たし、製品品質の向上と顧客満足度の向上を実現することができます。

8Dレポートは「8DAY日記」ではない!

絶対に皆さんの8日間の日記をお客さんに提出しないでくださいね(笑)

なぜ8DレポートはQMSで重要なのか?

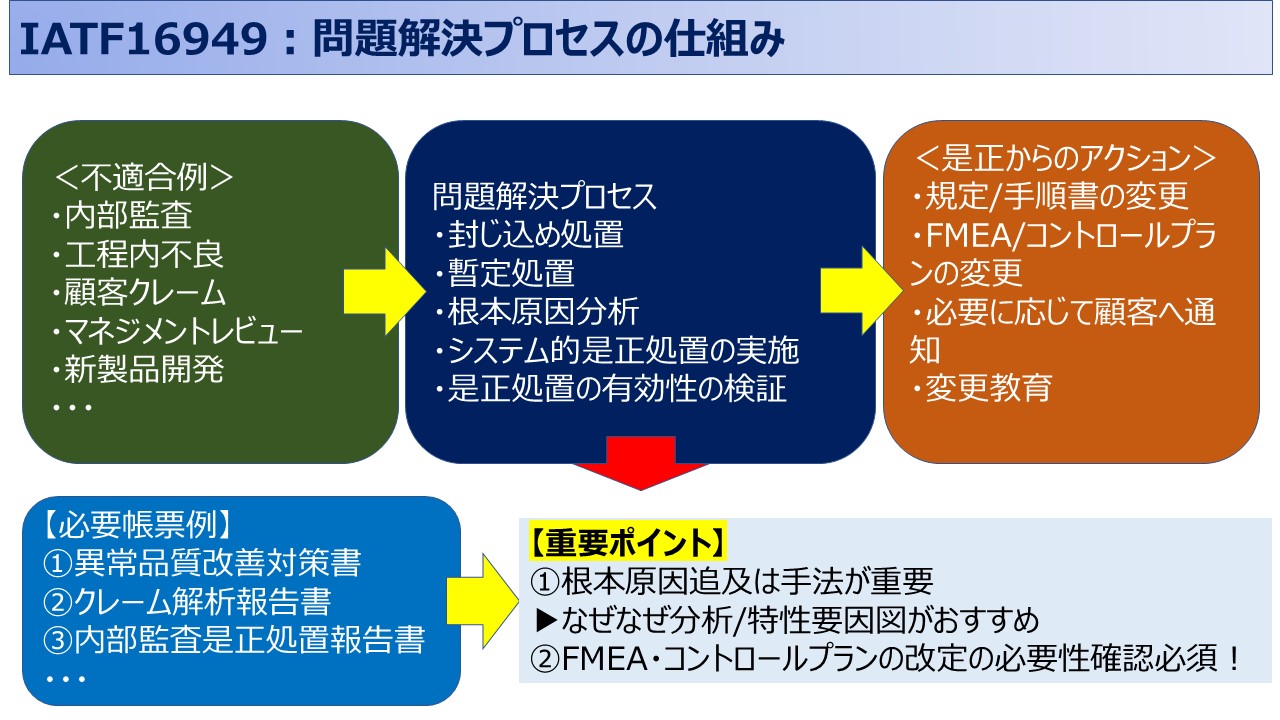

なぜ8DレポートがIATF16949の運用において重要なのか、それは自動車業界が求める厳しい品質基準を達成するための不可欠なツールだからです。

IATF16949は、品質管理の厳格な要求を課しており、問題が発生した場合、迅速かつ正確にその原因を特定し、適切な対策を講じることが求められます。

さらに、同じ問題が再発しないようにするための再発防止策を立てることも極めて重要です。

8Dレポートは、これらのプロセスを体系的に進めるためのフレームワークとして機能し、IATF16949の要求事項、特に10.2.3節に規定される問題解決と是正措置の要件を満たすために必要な手順を提供しています。

このツールを適切に活用することで、組織は品質の向上と顧客満足度の維持を実現し、業界での競争力を高めることができます。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

8Dレポートの要求事項

8Dレポートは、品質問題の効果的な解決に向けた8つのステップから構成されています。

①チームの設定

最初に行う「チーム設定」では、問題解決に向けた適切なメンバーを選定し、チームを結成します。ここでは、問題の性質や影響範囲に応じて、各メンバーの専門知識やスキルを考慮しながら、最適なチーム編成を行うことが重要です。

例えば、品質管理の専門家、製造プロセスのエンジニア、サプライチェーンの担当者、さらには経営層からのサポートを得るための管理職など、関連するすべての分野から適任者を集めます。

チームが編成された後は、各メンバーの役割や責任を明確に定め、効率的なコミュニケーションと協力体制を確立します。

この段階での準備(チーム・役割・責任決定)が、問題解決のスピードと精度に大きく影響するため、慎重に進めることが重要です。特に!問題のレベルによってメンバーを厳選することがポイント。

②問題の説明

次のステップは「問題の説明」です。ここでは、発生している問題を具体的かつ詳細に特定し、その影響範囲を明確に理解することが求められます。

問題の説明は、現状の事実に基づいて行われ、客観的なデータや証拠を用いて問題の全体像を描きます。この段階で重要なのは、問題がどのプロセスや製品に影響を与えているかを明確にすることです。例えば、どの製品が影響を受けているのか、その影響は顧客にどのように現れているのか、また問題の発生頻度や規模はどの程度かを把握します。

こうした情報をもとに、問題の優先順位を決定し、解決のための戦略を立てる準備を行います。この段階での分析の深さが、後続のステップの成功を左右するため、詳細で精確な問題の説明が不可欠です。

③応急対策

「応急対策」は、問題がさらに広がるのを防ぐために短期的に実施される緊急対応策です。このステップでは、発生した問題による被害を最小限に抑えることが目的です。

具体的には、製品の出荷を一時停止したり、既存の在庫を確認して問題が発生したロットを隔離するなどの措置を講じます。また、顧客への対応として、問題が発生した製品の回収や、代替品の提供などが考えられます。この段階では、問題の根本原因をまだ特定していないため、応急対策はあくまで一時的なものとして実施されます。

応急対策だからといって侮らないこと!この対応が迅速で適切であるかどうかが、企業の信用を保つ上で極めて重要です。応急対策の効果は継続的にモニタリングされ、必要に応じて追加の対策が検討する必要があります。

④根本原因の特定

「根本原因の特定」は、問題解決の中心となるステップです。ここでは、問題の本質的な原因を徹底的に調査し、その根本原因を明確にします。

根本原因分析には、5Why分析や魚骨図(イシカワダイアグラム)などの品質管理ツールを使用し、問題の背景にある複数の要因を深く掘り下げていきます。

例えば、製品の不良が発生した場合、その原因が設計ミス、製造工程の不備、材料の品質、あるいは人的ミスであるかを調査します。

根本原因を追求する段階での分析が不十分であると、対策が問題の再発を防げず、結果的に更なる問題を引き起こす可能性があります。そのため、十分な時間とリソースを投入し、根本原因をしっかりと特定することが重要です。

⇒ここで苦労する企業様が特に多いです!

⑤恒久対策の計画

根本原因が特定された後は、「恒久対策の計画」に進みます。ここでは、問題の再発を防ぐための長期的な対策を検討し、具体的なアクションプランを策定します。

この段階では、根本原因を取り除くために、どのような変更や改善が必要かを詳細に計画します。例えば、製造プロセスの再設計、品質検査の強化、新しい管理手法の導入などが考えられます。また、対策の効果を最大化するために、必要なリソースの割り当てや、スケジュールの設定、担当者の役割分担を明確にします。

この段階での計画が具体的で実行可能であるかどうかが、問題解決の成否を決定するため、慎重かつ体系的なアプローチが求められます。特に、手動設備から自動設備に変えるなどの大掛かりの場合、コストも時間もかかるので要注意!

⑥対策の実施

「対策の実施」では、計画した恒久対策を実際に行動に移します。このステップでは、事前に立てた計画に従い、問題の解決に向けたアクションを確実に進めます。

対策の実施は、チーム全員の協力が必要であり、進捗状況の定期的なレビューとコミュニケーションが重要です。また、実施過程で新たな問題や課題が発生した場合は、柔軟に対応し、必要に応じて計画を修正します。

さらに、対策の効果を確認するためのテストや検証もこの段階で行われ、対策が問題の再発を確実に防止できるかを確認します。実施が完了した時点で、対策の成功を評価し、必要に応じて更なる改善を検討します。

⑦再発防止策の作成

問題が解決された後、「再発防止策の作成」に進みます。このステップでは、同じ問題が再び発生しないようにするための予防策を体系的に構築します。

再発防止策には、品質管理プロセスへの新しいルールやチェックポイントの追加、従業員への教育・訓練の強化、サプライヤー管理の改善などが含まれます。

再発防止策は単なる対策の一部ではなく、企業全体の品質管理システムに組み込まれることで、継続的な改善が実現されます。この段階での努力が、企業の長期的な信頼性と品質の向上に寄与するため、再発防止策の策定は極めて重要なプロセスです。

⑧評価結果

最後に、「評価結果」として、問題解決に成功したチームの努力を評価し、社内外に対してその成果を報告します。

このステップでは、解決された問題が顧客や利害関係者に与える影響を確認し、顧客からの承認を得ることが重要です。また、成功したプロセスや対策を企業のベストプラクティスとして記録し、今後の問題解決に活用します。

さらに、チームメンバーと評価結果についてきちんと共通認識を持ち再発防止につなげるとともに、次回の問題解決に向けたプロセスの改善項目がないかも確認します。

評価結果の報告と反省会を通じて、組織全体で学びを共有し、さらなる改善と成長を目指すことが求められます。

これらの8つのステップは、IATFにおける品質管理システムの中核をなすプロセスであり、自動車業界での品質向上と信頼性の確保に不可欠です。

これにより、企業は高品質な製品を提供し、顧客満足度を維持しながら、業界での競争力を強化することが可能になります。

8Dレポート:まとめ

IATF16949と自動車業界での成功を追求するためには、8Dレポートは欠かせないツールです。問題解決のための体系的なフレームワークを提供し、品質改善に向けた具体的なステップを示してくれます。

それぞれのステップを理解し、適切に実行することで、IATFの要求を満たすだけでなく、自動車業界での競争力を高めることができます。

8Dレポートは、問題の特定から解決、そして再発防止までを網羅する全体的なアプローチを提供します。そして、それはIATF16949の要求事項(特に10.2.3節)を満たすために極めて重要な役割を果たします。

効果的な8Dレポートを書くためには、明確な目標を設定し、適切なチームを選び、データを利用し、全体像を理解することが重要です。これらのコツを利用すれば、皆さんの企業は問題解決能力を強化し、IATF16949の取得・運用に向けて大きな一歩を踏み出すことができるでしょう。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!