欧州自動車メーカーやそのサプライチェーンと取引を行ううえで、VDA6.3は避けて通れない品質監査規格です。近年、「VDA6.3に基づいて工場監査を実施します」「VDA6.3監査への対応をお願いします」といった要請を、欧州顧客から突然受けた企業も少なくないのではないでしょうか。

VDA6.3は単なるチェックリストではなく、取引先として本当に量産対応ができる技術力・生産能力・品質管理体制を備えているかを評価するための実践的なプロセス監査手法です。そのため、IATF16949を取得していても、VDA6.3への理解や準備が不十分な場合、厳しい指摘を受けるケースもあります。

本記事では、VDA6.3とは何か、なぜ欧州顧客が重視するのか、そして工場監査で見られるポイントを分かりやすく解説します。これから欧州向けビジネスを検討している企業や、VDA6.3監査対応に不安を感じている方は、ぜひ参考にしてください。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

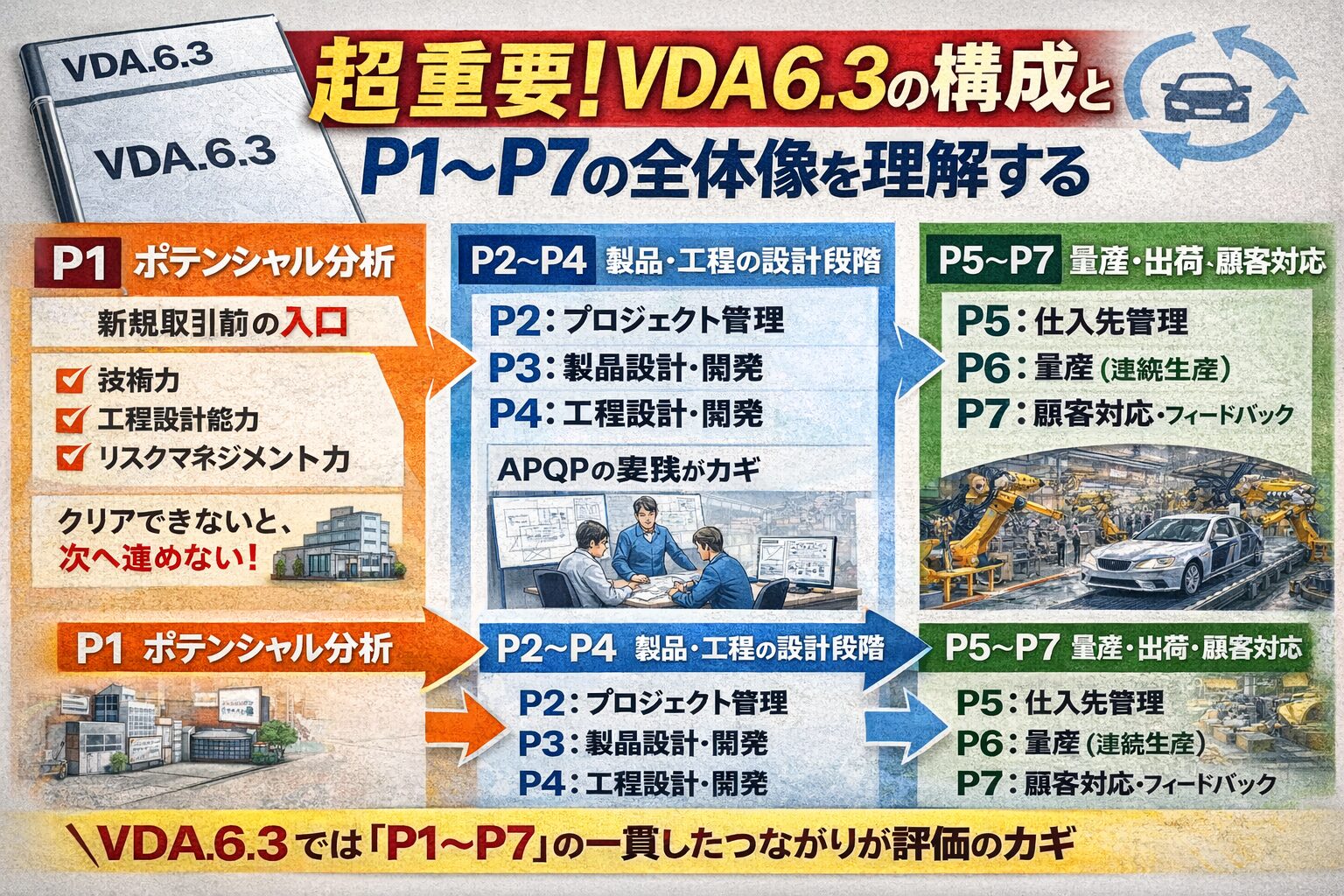

| P1 | ポテンシャル分析 |

| P2 | プロジェクトマネジメント |

| P3 | 製品及びプロセス開発の計画 |

| P4 | 製品及びプロセス開発の実施 |

| P5 | サプライヤー管理 |

| P6 | 生産プロセス分析 |

| P7 | 顧客ケア・顧客満足度とサービス |

VDA6.3を理解するうえで整理しておきたい視点

VDA6.3は、単独で理解しようとすると難しく感じられがちですが、IATF16949との関係性を意識して整理すると、要求事項の意図が把握しやすくなります。「なぜその質問があるのか」「どこまで準備すべきか」といった点は、両規格のつながりを理解することで判断しやすくなるケースが多くあります。

特にプロセス監査やサプライヤー管理に関わる場面では、評価項目と要求事項の関係を整理しておくことが重要になります。こうした整理を進める方法の一つとして、VDA6.3とIATF16949の対応関係をまとめた資料や、現状とのギャップを確認するための整理ツールを参考にする方法もあります。

この記事の目次

VDA6.3のP1:ポテンシャル分析

VDA6.3は、欧州自動車顧客または、それに関連する企業が新規取引する仕入先(サプライヤー)に対して、監査を通じて評価を実施することを目的としてイベントと捉えることができます。

専用のチェックシート(質問票)に基づき監査を行うのですが、VDA6.3のP2からP7の規格全体を監査するのではなく、その中の36項目が監査されます。

2016年版(第3版):36項目

2023年版(第4版):35項目

このポテンシャル分析に合格しないと欧州自動車関連顧客との取引ができないため、現在の日本企業はVDA6.3関連の構築に困っているのが現状です。

ポテンシャル分析は、IATF取得企業であればそこまで難しくないので、リンクして要求事項を理解し、対応することが重要です。

\VDA6.3のP1の詳細はこちら/

VDA6.3のP2:プロジェクトマネジメント

VDA6.3のP2(プロジェクトマネジメント)要求事項は、単なる進捗管理ではなく、製品立ち上げにおけるプロジェクト全体を計画的かつ体系的に管理できる仕組みが構築されているかを問う内容となっています。誰が、いつ、何を判断し、どのようにリスクを管理しているのかまで踏み込んで確認される点が、この章の大きな特徴です。

特にP2は、場当たり的な対応になりやすい傾向があり、日系企業が指摘を受けやすいパートとして知られています。そのため、プロジェクト管理に関する規定やルールが文書として整備されていることはもちろん、実際にそのルールに基づいてプロジェクトが運営され、記録として残っているかどうかが重要な評価ポイントとなります。

2016年版(第3版)

| 項目 | 概要 |

| P2.1 | プロジェクト組織の確立 |

| P2.2 | プロジェクト資源計画 |

| P2.3 | プロジェクトスケジュールの合意 |

| P2.4 | 品質保証計画 |

| P2.5※ | プロジェクトの調達活動計画と監視 |

| P2.6※ | プロジェクトの変更管理 |

| P2.7 | プロジェクト上申プロセス |

2023年版(第4版)

| 項目 | 概要 |

| P2.1 | プロジェクトマネジメント戦略の確立 |

| P2.2※ | プロジェクト資源計画 |

| P2.3 | プロジェクトスケジュールの合意 |

| P2.4 | 品質保証計画 |

| P2.5 | プロジェクトの調達活動計画と監視 |

| P2.6※ | プロジェクトの変更管理 |

\VDA6.3のP2の詳細はこちら/

VDA6.3のP3:製品及びプロセス開発の計画

VDA6.3のP3(詳細計画)要求事項では、P2で策定したプロジェクトの大日程計画をもとに、より具体的かつ実行可能な詳細計画が立案されているかが確認されます。単にスケジュールを細かくするだけでなく、各工程の役割分担やリスク、重要な判断ポイントが明確になっていることが求められます。

この段階では、「そもそもこの引き合い案件に、自社は本当に対応できるのか」という検討結果を踏まえ、プロジェクトを開始しているかどうかが重要です。無理な受注や見切り発車ではなく、成功までの道筋を具体的に描いた詳細計画があることで、品質・納期・コストのリスクを最小限に抑えることができます。P3は、プロジェクトの成否を左右する非常に重要な要求事項といえるでしょう。

2016年版(第3版)

| 項目 | 概要 |

| P3.1 | 開発能力分析 |

| P3.2※ | 製造フィージビリティ・スタディー |

| P3.3 | プロジェクト詳細計画 |

| P3.4 | 市場クレーム解析計画 |

| P3.5 | 資源詳細計画 |

2023年版(第4版)

| 項目 | 概要 |

| P3.1 | 開発能力分析 |

| P3.2※ | 製造フィージビリティ・スタディー |

| P3.3 | プロジェクト詳細計画 |

| P3.4※ | 調達活動の詳細計画 |

| P3.5 | 資源詳細計画 |

| P3.6 | 市場クレーム解析計画 |

\VDA6.3のP3の詳細はこちら/

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

VDA6.3のP4:製品及びプロセス開発の実施

VDA6.3のP4(プロジェクト実行)要求事項では、P2およびP3で策定したプロジェクト計画が、計画どおり遅滞なく実行されているかが確認されます。計画を作成しただけでは評価されず、実際にその計画に沿って活動が進められていることが重要なポイントです。

さらにP4では、プロジェクトの実行過程で作成・更新された各種データや書類が、適切に保管され、必要なときにすぐ取り出せる状態で管理されているかも問われます。特に、PPAPに関連する資料(FMEA、コントロールプラン、測定結果、承認記録など)は、監査時に重点的に確認されるため、作成漏れや最新版管理の不備がないよう注意が必要です。P4は、計画と実行、記録管理の整合性が厳しく評価される要求事項といえるでしょう。

2016年版(第3版)

| 項目 | 概要 |

| P4.1※ | 計画に対する実施状況 |

| P4.2 | 人的資源の確保と資格 |

| P4.3 | 承認された物的資源 |

| P4.4※ | PPAP |

| P4.5 | FMEAとコントロールプランの作成と承認 |

| P4.6 | 量産を見据えた量産試作評価 |

| P4.7 | 市場クレーム解析方法の妥当性検証 |

| P4.8※ | 量産移行プロセスと承認 |

2023年版(第4版)

| 項目 | 概要 |

| P4.1※ | 計画に対する実施状況 |

| P4.2 | 人的資源の確保と資格 |

| P4.3 | 承認された物的/非物的資源 |

| P4.4※ | PPAP |

| P4.5 | 計画された調達活動の実施 |

| P4.6 | FMEAとコントロールプランの作成と承認 |

| P4.7 | 量産を見据えた量産試作評価 |

| P4.8 | 市場クレーム解析方法の妥当性検証 |

| P4.9 | 量産移行プロセスと承認 |

\VDA6.3のP4の詳細はこちら/

VDA6.3のP5:サプライヤーマネジメント

VDA6.3のP5(サプライヤー管理)要求事項では、量産で使用されるサプライヤーが、適切に管理された状態にあるかどうかが重要な評価ポイントとなります。単に取引しているだけでは不十分で、品質・納期・対応力といった観点から、継続的に管理・評価されていることが求められます。

VDA6.3では、サプライヤーの管理状態をパフォーマンス評価の結果や第二者監査(サプライヤー監査)の実施状況を通じて確認します。特に、不具合発生時の対応状況や是正処置の有効性、改善活動が継続的に行われているかは、監査で厳しくチェックされるポイントです。

サプライヤー管理は要求範囲が広く、対応レベルも高いため、場当たり的な対応では通用しません。評価基準や監査方法を明確にし、仕組みとして構築・運用していくことが、VDA6.3対応において不可欠といえるでしょう。

2016年版(第3版)

| 項目 | 概要 |

| P5.1 | 承認されたサプライヤー管理 |

| P5.2 | 顧客要求に対するサプライヤーへの展開 |

| P5.3 | サプライヤーへの品質目標 |

| P5.4※ | 外注先へのPPAP |

| P5.5※ | 入荷品に対する受入検査・検証 |

| P5.6 | 保管 |

| P5.7 | 購買プロセス担当の力量認定 |

2023年版(第4版):大きな変更なし

| 項目 | 概要 |

| P5.1 | 承認されたサプライヤー管理 |

| P5.2 | 顧客要求に対するサプライヤーへの展開 |

| P5.3 | サプライヤーへの品質目標 |

| P5.4※ | 外注先へのPPAP |

| P5.5※ | 入荷品に対する受入検査・検証 |

| P5.6 | 保管 |

| P5.7 | 購買プロセス担当の力量認定 |

\VDA6.3のP5の詳細はこちら/

VDA6.3のP6:生産プロセス分析

VDA6.3のP6(量産後のプロセス管理)要求事項では、量産移行後においても、製品および製造工程が適切に管理され、安定した状態を維持できているかが問われます。立ち上げ時点だけでなく、日常の製造活動を通じて品質を維持・改善できているかが評価のポイントです。

監査では主に、製造工程監査や製品監査を通じて、実際の現場運用が計画どおりに行われているかを確認します。帳票や手順書だけでなく、現場の作業状況や管理方法まで踏み込んでチェックされるのが特徴です。

また、VDA6.3のP6では、タートル分析を用いた評価が可能となっている点も大きな特徴です。タートル図は、品質マネジメントシステムで広く活用されている手法であり、プロセスのインプット・アウトプット・管理方法・資源などを体系的に整理できます。P6対応を進める際は、下記の要求事項を参考にしながら、タートル分析を活用してプロセスを見える化していくと効果的です。

関連記事

2016年版(第3版)

| 項目 | 概要 |

| P6.1 | 生産プロセスへのインプット |

| P6.2 | 生産手法の管理 |

| P6.3 | 生産人的資源の管理 |

| P6.4 | 生産物的資源の管理 |

| P6.5 | 生産プロセス評価 |

| P6.6 | 生産プロセスからのアウトプット |

2023年版(第4版):目立った変更なし

| 項目 | 概要 |

| P6.1 | 生産プロセスへのインプット |

| P6.2 | 生産手法の管理 |

| P6.3 | 生産人的資源の管理 |

| P6.4 | 生産物的資源の管理 |

| P6.5 | 生産プロセス評価 |

| P6.6 | 生産プロセスからのアウトプット |

\VDA6.3のP6の詳細はこちら/

VDA6.3構築で理解が分かれやすいポイント

VDA6.3は、単独で理解するよりも、IATF16949との関係性を踏まえて整理したほうが全体像をつかみやすい規格です。しかし実際には、どの要求事項をどの規定や帳票でカバーすべきかが分からず、構築の途中で手が止まってしまうケースも少なくありません。

そのため、要求事項の対応関係や、現状とのギャップを整理しながら進めることが重要になります。こうした整理を進める際には、VDA6.3とIATF16949の対応関係や、構築時の確認ポイントを体系的にまとめた資料を参考にする方法もあります。

VDA6.3のP7:顧客ケア・顧客満足・サービス

VDA6.3のP7(顧客満足および市場対応)要求事項では、量産移行後における市場での顧客満足を、組織として継続的に追求できているかが評価されます。製品を出荷して終わりではなく、市場で発生する問題に対して、迅速かつ体系的に対応できる体制が整っているかが重要なポイントです。

監査では、顧客クレームに対して組織的な対応ができているかが重点的に確認されます。単発の対応や個人任せではなく、原因解析、是正処置、再発防止までを一連のプロセスとして回せているかが求められます。

特に、市場クレームの解析対応や、供給不足を防ぐためのBCP(事業継続計画)への取り組みは、VDA6.3監査において厳しくチェックされる項目です。品質面だけでなく、安定供給の観点からも、顧客の信頼を維持できる仕組みが構築されていることが重要です。

2016年版(第3版)

| 項目 | 概要 |

| P7.1 | 顧客要求を満たす管理 |

| P7.2 | 顧客要求を満たすサービス |

| P7.3 | 安定供給のための管理 |

| P7.4 | 市場クレーム解析プロセス管理 |

| P7.5 | 品質保証プロセス要員の力量認定 |

2023年版(第4版):大きな変更なし

| 項目 | 概要 |

| P7.1 | 顧客要求を満たす管理 |

| P7.2 | 顧客要求を満たすサービス |

| P7.3 | 安定供給のための管理 |

| P7.4 | 市場クレーム解析プロセス管理 |

| P7.5 | 品質保証プロセス要員の力量認定 |

\VDA6.3のP7の詳細はこちら/

VDA6.3:シンプル要求事項まとめ

VDA6.3のシンプル要求事項まとめ表をご覧いただき、いかがでしたでしょうか。VDA6.3は要求の意図を正しく理解し、実務に落とし込めているかが厳しく問われる規格であるため、表面的な理解だけでは監査対応が難しいのが実情です。

当サイトでは、VDA6.3の各章(P2~P7)ごとに、要求事項の考え方から具体的な構築方法までを体系的に解説したノウハウ教材を提供しています。単なる規格解説ではなく、「どこを見られるのか」「何を準備すべきか」を実務視点で整理している点が特長です。構築作業はもちろん、社内教育や監査対策にも安心してご活用いただけます。

VDA6.3対応をこれから進める方も、すでに課題を感じている方も、ぜひ一度ご覧ください。それでは、また別の記事でお会いしましょう。

VDA6.3の要求事項を理解しても、「自社の場合はどこまで対応すればよいのか」「この運用で監査に耐えられるのか」といった判断に迷うケースは少なくありません。メールコンサルティングを通じて、貴社の状況に合わせた具体的なアドバイスを行っています。監査前の確認や構築途中の相談など、気になる点があればお気軽にご相談ください。

▶メールコンサルの詳細はこちら