トヨタ系の仕事に携わると、打ち合わせや日程表の中で「1A」「1W」といった用語が当たり前のように飛び交います。しかし、自動車業界に入ったばかりの方や他業種から転職された方にとっては、何を指しているのかさっぱりわからないというのが正直なところではないでしょうか。

1Aと1Wは、いずれもトヨタ独自の開発イベント用語であり、新車を量産ラインで試作する「号試(号口試作)」に関係する言葉です。どちらも似た文脈で使われるため混同しやすいのですが、対象工程や確認目的、実施タイミングが明確に異なります。

本記事では、1Aと1Wそれぞれの意味や違いを整理したうえで、開発大日程の全体像、サプライヤーとして押さえるべき対応ポイント、さらにIATF16949やAPQPとの関係まで、現場目線でわかりやすく解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949構築で整理しておきたい視点

IATF16949(自動車産業のQMS)の構築や運用では、規格要求の理解だけでなく、それをどのようなルールや記録に落とし込むかが重要になります。ISO9001との違いや不足点を把握できていないと、構築途中で手が止まってしまうことも少なくありません。

まずは全体像を整理し、必要な知識や帳票の考え方を段階的に確認していくことが、無理のない対応につながります。

この記事の目次

トヨタにおける1Aと1Wとは?基本の意味を押さえよう

1Aと1Wは、トヨタ用語で「号試(ごうし)」あるいは「号口試作(ごうぐちしさく)」と呼ばれる量産試作イベントの一種です。新車を開発する際、量産ラインと同じ条件で試作車を組み立て、製造上の課題を洗い出すプロセスが号試にあたります。開発大日程の中では「イベント」と呼ばれ、各節目ごとに車両を作って評価する仕組みになっています。

1A(First Assembly)の意味

1AのAは「Assembly(組み立て)」を意味します。つまり1Aとは、新車の量産ラインにおける「最初の車両組み立て試験」のことです。正式には「1次号試」とも呼ばれ、実際の製造ラインで車両全体を組み上げ、組み付け精度や作業性、部品の適合性などを確認します。この段階では本型本工程品(量産用の金型・量産工程で作られた部品)の使用が求められるため、サプライヤーにとっても大きな節目となります。

1W(First Welding)の意味

1WのWは「Welding(溶接)」を意味します。1Wとは、号試の中でもボデー(車体)の溶接組付けに焦点を当てたイベントです。プレス工程で成形されたパネル部品を溶接でつなぎ合わせ、車体骨格(ホワイトボディ)を組み上げる工程の検証が主な目的です。車両全体の組み立てを行う1Aよりも工程が上流にあたるため、日程上は1Wのほうが1Aよりも先に実施されます。

このように、1Aは「車両全体の組み立て」、1Wは「ボデー溶接」と、対象とする工程範囲がはっきり分かれています。まずはこの基本を押さえておきましょう。

なお、号試で作られる部品は「号試品(ごうしひん)」と呼ばれ、量産品を指す「号口品(ごうこうひん)」とは区別されます。両者の違いについては、号試品と号口品の違いを解説した記事で詳しく取り上げていますので、あわせてご覧ください。

1Aと1Wの具体的な違い:対象工程・目的・タイミングを比較

1Aと1Wの違いを正確に理解するには、対象工程、確認の目的、実施タイミング、そして求められる部品レベルの4つの観点で比較するとわかりやすくなります。

| 比較項目 | 1W(First Welding) | 1A(First Assembly) |

|---|---|---|

| 対象工程 | ボデー溶接工程(車体骨格の組付け) | 車両全体の組み立て工程(艤装・組付け含む) |

| 主な確認目的 | プレス部品の精度、溶接治具の適合性、スポット溶接の品質、車体骨格の剛性・寸法精度 | 部品の組み付け性、作業手順の成立性、車両全体としての品質・性能確認 |

| 実施タイミング | 1Aよりも先(上流工程のため) | 1Wの後(ボデー完成後に組み立て) |

| 要求される部品 | 本型本工程品(ボデー関連部品) | 本型本工程品(車両全体の部品) |

| 後続イベント | 量W(量確W)→次フェーズへ | 量A(量確A)→品確→L/O(SOP) |

ここで重要なのは、1Wはボデー溶接という「部分工程」の検証であるのに対し、1Aは車両を完成形まで組み上げる「全体工程」の検証であるという点です。当然ながらボデーが先にできなければ車両の組み立てはできませんので、1W→1Aという順番は製造プロセスの流れに沿った自然な順序です。

また、どちらのイベントでも本型本工程品の使用が原則です。つまり、試作型や暫定型ではなく、量産で使う正式な金型・正式な製造工程で作った部品が必要になります。サプライヤーにとっては、この段階までに量産用の金型完成と工程の立ち上げを終えておかなければならないということを意味しており、日程管理が非常に重要になります。

開発イベントの全体像:1W→1A→量確→品確→SOPの流れ

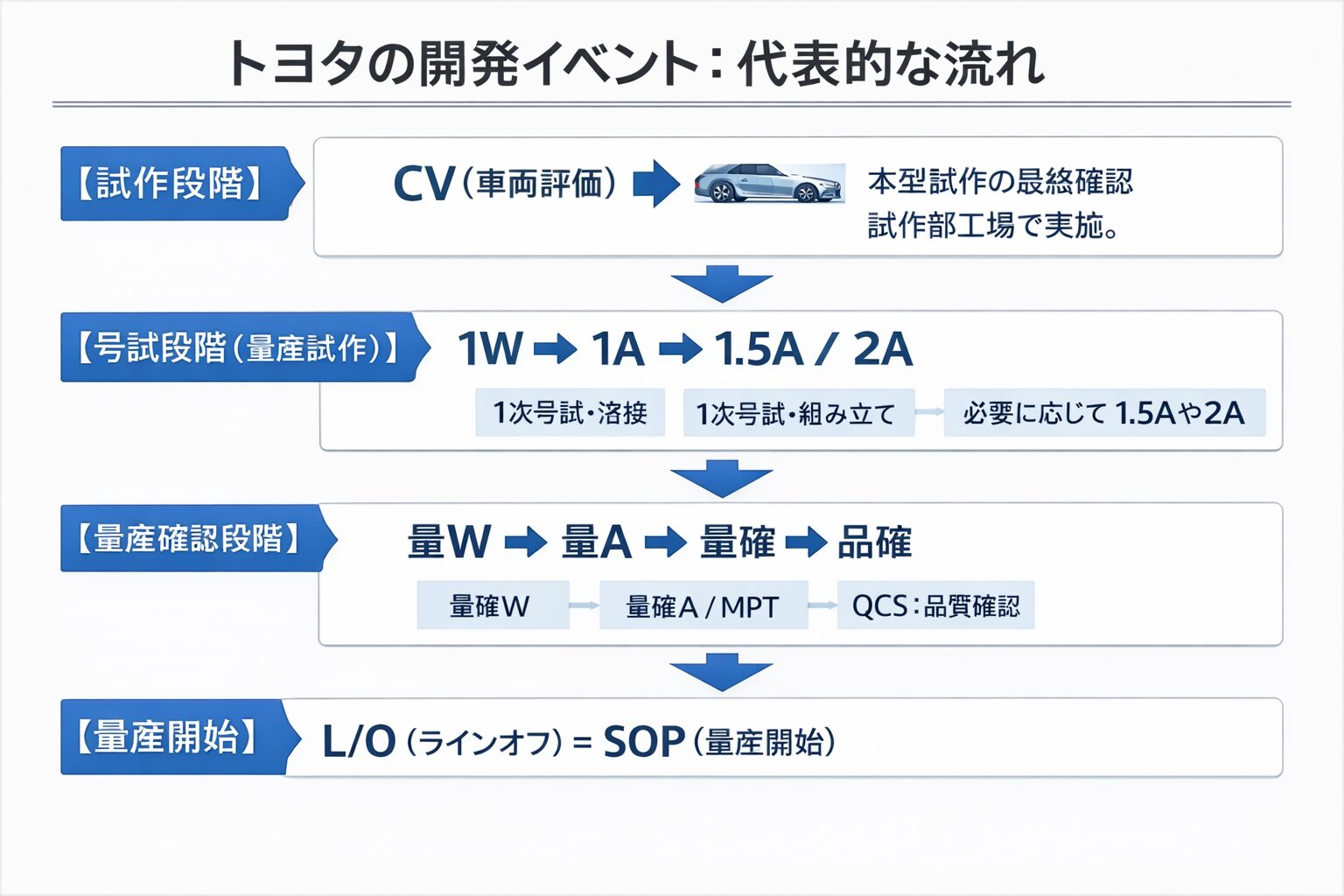

1Aと1Wをより深く理解するためには、トヨタの新車開発における大日程(開発イベント全体の流れ)を把握しておくことが欠かせません。以下に代表的なイベントの流れを示します。

トヨタの開発イベント:代表的な流れ

【試作段階】

CV(Confirmation Vehicle:車両評価)→本型試作の最終確認。試作部工場で実施。

【号試段階(量産試作)】

1W(1次号試・溶接)→1A(1次号試・組み立て)→必要に応じて1.5Aや2A(2次号試)

【量産確認段階】

量W(量確W)→量A(量確A / MPT)→品確(QCS:品質確認)

【量産開始】

L/O(Line Off)=SOP(Start of Production)

この流れからわかるように、1Wと1Aはどちらも「号試段階」に位置するイベントです。号試段階は、それまでの試作部工場での開発(CVなど)を経て、初めて量産工場の実際のラインで車両を作るフェーズにあたります。ここで初めて製造現場の課題が浮き彫りになるため、設計開発の技術者やサプライヤーの担当者が工場に常駐して問題解決にあたるRE活動(Resident Engineering活動)が行われます。

号試の後には量確(量産確認)が控えており、1Wの次は量W、1Aの次は量Aという対応関係になっています。量確では生産台数を増やし、ラインの安定性や生産能力の検証が主な目的となります。そして品確を経て、最終的に量産開始(SOP / L/O)に至ります。

開発イベントの各ステージにおける詳しい内容については、段確・品確・量確のプロセスとIATF16949の重要性の記事で体系的に解説していますので、ぜひ参考にしてください。

サプライヤーが押さえるべき1A・1Wへの対応ポイント

Tier1やTier2のサプライヤーにとって、1Aと1Wは量産に向けた最初の「本番テスト」ともいえるイベントです。ここでの対応の良し悪しが、その後の量確・品確・SOPまでのスケジュールと品質に大きく影響します。現場で特に押さえておくべきポイントを整理します。

本型本工程品の確実な準備

1W・1Aのいずれにおいても、量産用の金型で製造した本型本工程品の納入が求められます。試作型や暫定工程での部品は原則として認められないため、金型の完成日程と初期の工程検証を逆算して計画することが不可欠です。特にボデー関連部品を納入するサプライヤーは、1Wの日程に合わせた準備が必要となり、1Aよりもさらに早いタイミングでの対応が求められます。

RE活動への参加と現場での問題解決

号試段階では、サプライヤーの技術担当者がトヨタの工場に常駐し、RE活動に参加するケースが一般的です。組み付け時に発生する不具合や寸法の微調整など、現場で即時対応が求められる場面が多いため、技術的な判断ができる担当者をアサインしておくことが重要です。

SQAMへの準拠

トヨタとの取引においては、SQAM(Supplier Quality Assurance Manual)と呼ばれる品質マニュアルに基づいた納入管理が求められます。号試段階での部品納入もSQAMの規定に従う必要があり、納入仕様や検査基準、帳票類の準備が漏れなく行われているかを事前に確認しておきましょう。

不具合発生時のフィードバック体制

1Wや1Aで摘出された品質課題は、次の量確イベントまでに対策を完了させる必要があります。設計変更(設変)が発生する場合は、変更部品の手配から再検証までのリードタイムを見込んだ計画が不可欠です。不具合情報のフィードバックと対策のスピードが、プロジェクト全体の日程遵守に直結します。

試作イベントにおけるサプライヤーの役割については、自動車産業の試作イベント解説記事でさらに詳しく解説しています。

1A・1Wと品質管理の関係|IATF16949・APQPとの紐づけ

トヨタの開発イベントである1Aや1Wは、品質マネジメントシステムの国際規格であるIATF16949やコアツールのAPQP(先行製品品質計画)と密接に関係しています。自動車部品サプライヤーとしてIATF16949を運用している企業は、トヨタの各イベントを自社のAPQPフェーズに正しく紐づけて管理することが求められます。

APQPフェーズとトヨタイベントの対応関係

APQPは大きく5つのフェーズに分かれていますが、トヨタの1W・1Aはおおむね「フェーズ4:製品及びプロセスの妥当性確認」に該当します。この段階では、量産条件での試作を通じて、製品と製造工程の両面から妥当性を検証することが目的です。具体的には、工程能力の評価(SPC)、測定システムの解析(MSA)、FMEA(故障モード影響解析)のレビューなどが、1A・1Wの前後で実施されるべき活動となります。

PPAPの提出タイミング

PPAP(生産部品承認プロセス)は、量産移行前に顧客へ提出する品質保証書類一式です。トヨタの開発日程においては、量確や品確のタイミングでPPAP資料の提出を求められることが一般的です。つまり、1A・1Wの段階で工程検証を完了させ、その結果をPPAP資料に反映するという流れになります。1A・1Wで摘出された課題は量確までに解決し、PPAP資料として整備できる状態にしておく必要があります。

FMEAとコントロールプランの更新

1Wや1Aで新たに判明した製造上のリスクは、工程FMEA(PFMEA)に反映し、コントロールプラン(QC工程表)を更新する必要があります。これはIATF16949の要求事項として明確に定められている活動であり、号試イベントを「FMEAの検証機会」として位置づけることが品質管理の実効性を高めるポイントです。

IATF16949のコアツールであるAPQPやPPAPの詳しい内容については、コアツールの重要性を解説した記事をご参照ください。また、PPAPの具体的な対応方法はPPAPとは何かを解説した記事で詳しく取り上げています。

さらに、IATF16949におけるプロジェクト管理の要求事項については、8.3.2.1項:設計開発の計画-補足の解説記事や8.3.4.1項:監視の解説記事もあわせてご確認ください。トヨタの開発イベントとIATF16949の品質管理の関係性については、IATF16949とトヨタの品質管理の関係を解説した記事も参考になります。

まとめ

本記事では、トヨタの開発イベントにおける1Aと1Wの違いについて、現場目線で解説しました。要点を整理すると以下のとおりです。

- 1A(First Assembly)は車両全体の組み立て試験であり、「1次号試」とも呼ばれる

- 1W(First Welding)はボデー溶接工程の検証イベントであり、1Aよりも先に実施される

- どちらも量産ラインを使った号試(量産試作)であり、本型本工程品の使用が原則

- 開発大日程では1W→1A→量確→品確→SOPという流れで進む

- サプライヤーは金型完成・RE活動・SQAM準拠・不具合対策の4点を特に意識する

- IATF16949のAPQPフェーズ4に相当し、PPAP・FMEA・コントロールプランとの連動が重要

1Aと1Wの違いを正しく理解し、それぞれのイベントに求められる準備を着実に進めることが、スムーズな量産立ち上げと高品質なものづくりの土台となります。

「号試に向けた品質書類の準備が間に合わない」「IATF16949のAPQPと自社のプロジェクト管理がうまく紐づかない」「顧客監査で開発プロセスについて指摘を受けた」――このようなお悩みをお持ちでしたら、ぜひ一度ご相談ください。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!