製造現場では問題解決に取り組んでいるはずなのに、同じトラブルが何度も再発するケースが少なくありません。その多くは、原因を十分に考えないまま対策を打ち、結果だけを追ってしまっていることが要因です。

トヨタ流問題解決が重視される背景には、こうした場当たり的な改善から脱却し、再発しない仕組みを作るという考え方があります。

本記事では、トヨタ流問題解決の進め方を整理し、なぜ改善力が現場に定着しないのか、その理由を紐解きます。問題を正しく捉え、考える力を積み重ねることで、改善を個人任せにしない「本当の改善力」とは何かを理解していただけます。

トヨタが評価され続けている理由は、特別な技術や一部の優秀な人材に頼らず、誰が関わっても同じ考え方で改善が進む仕組みを築いている点にあります。私はこれまで独自でトヨタ流の考え方を学び、製造現場での改善支援を行ってきましたが、成果を出す現場ほど基本を丁寧に積み重ねています。トヨタ流は真似をするものではなく、製造業が自社に合わせて取り入れるべき「考え方の型」です。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

トヨタ流における「問題解決」とは何か

トヨタが考える「問題」の定義

トヨタ流における問題とは、「あるべき姿」と「現状」とのギャップです。不良が出た、納期が遅れたといった事象そのものではなく、本来こうあるべき状態から外れていること自体を問題と捉えます。

そのため、表面に見えているトラブルだけに反応するのではなく、まずは基準や標準を明確にし、現状との差を正しく把握することが出発点になります。この考え方がないまま対策を打つと、場当たり的な改善になり、再発を繰り返す原因になります。

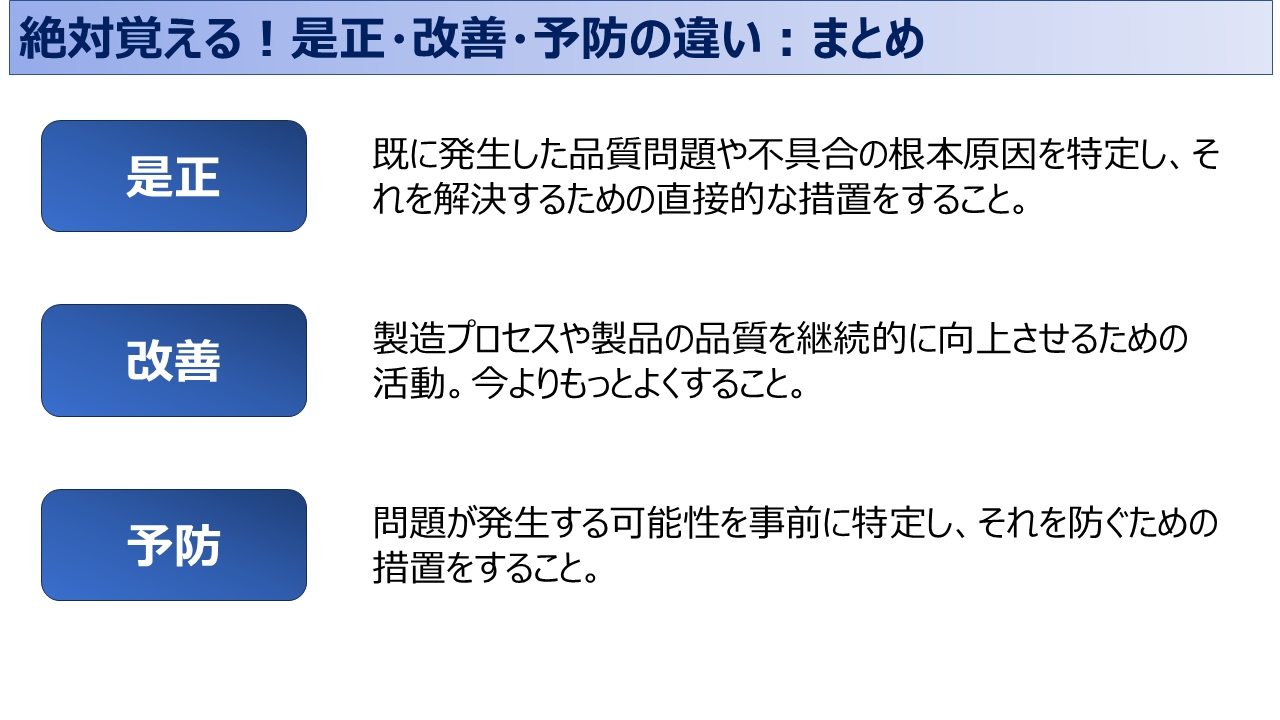

改善と問題解決の違い

改善と問題解決は似ているようで役割が異なります。

改善は現状をより良くする取り組み全般を指しますが、問題解決は「なぜギャップが生じたのか」を明らかにし、再発しない状態を作ることが目的です。

トヨタ流では、効果が一時的な改善よりも、標準に落とし込み、横展開できるかどうかを重視します。そのため、問題解決は個人の工夫ではなく、組織の仕組みづくりにまでつなげる活動と位置づけられています。

なぜ現場の改善力は上がらないのか

対策先行になっている現場の共通点

多くの製造現場では、問題が発生するとすぐに対策を考える傾向があります。とにかく止める、応急処置を入れる、といった対応自体は必要ですが、それだけで終わってしまうと改善力は身につきません。

トヨタ流では、対策はあくまで結果であり、その前段階である現状把握や問題の特定が不十分だと考えます。原因が曖昧なまま対策を実施すると、似たようなトラブルが別の工程や製品で再発します。

この「急いで結論を出す癖」が、改善力を伸ばせない大きな要因です。

QCストーリーが形骸化する理由

QCストーリーを導入しているにもかかわらず、現場で活用されていないケースも少なくありません。その多くは、書類を完成させることが目的になってしまっている点にあります。

本来のQCストーリーは、考え方を整理し、関係者で共通認識を持つための道具です。しかし、報告用資料として扱われると、なぜなぜ分析も形式的になり、深掘りが止まります。

トヨタ流の問題解決では、「正しい答えを書く」ことよりも、「正しく考えたプロセス」を重視します。この視点が欠けると、QCストーリーは改善力を高める道具になりません。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

トヨタ流 問題解決の基本的な進め方

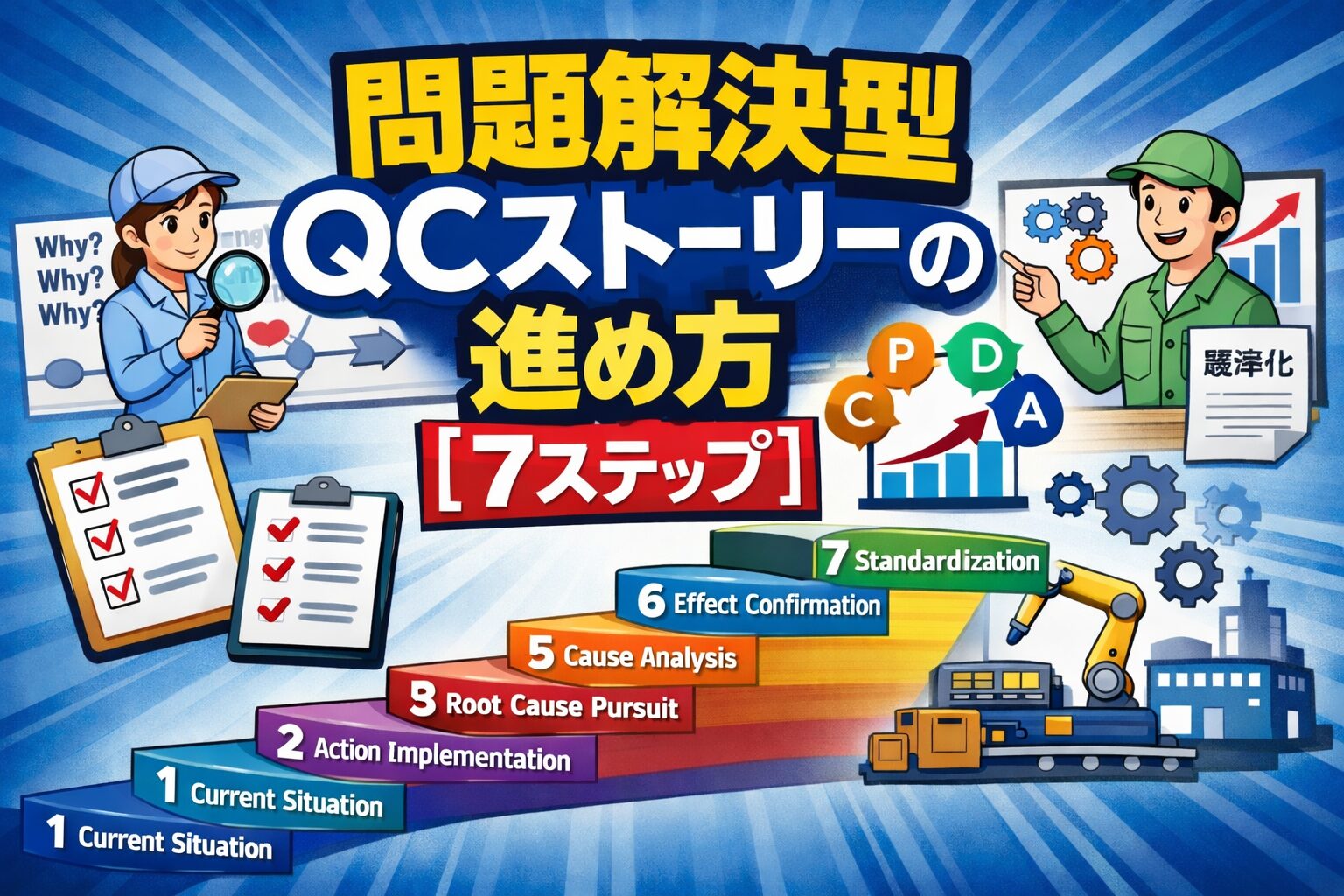

トヨタ流問題解決の7ステップ概要

トヨタ流の問題解決は、思いつきや経験則に頼るものではなく、順序立てて考えることを重視します。一般的に用いられるのが、現状把握から標準化までを一連で捉える7つのステップです。

最初に「あるべき姿」と「現状」を明確にし、どこに問題があるのかを具体化します。その上で、真因を掘り下げ、対策を立案・実行し、効果を確認します。最後に標準化と横展開を行い、個人の対応で終わらせないことが重要です。

全体像を先に押さえる重要性

現場で問題解決がうまく進まない理由の一つに、部分的な手法だけを切り取って使っている点があります。なぜなぜ分析だけを行ったり、対策書だけを作成したりしても、全体の流れを理解していなければ効果は限定的です。

トヨタ流では、最初から最後までの流れを一度俯瞰し、今どの段階にいるのかを意識しながら進めます。この全体像の共有が、工場責任者や管理監督者が現場を指導する際の共通言語となり、改善力を底上げします。

ステップ①〜③:問題を正しく捉える力

現状把握と問題の見える化

トヨタ流問題解決の最初のステップは、現場の現状を事実ベースで把握することです。数値やデータ、現物を確認せずに議論を始めると、思い込みや経験に引きずられた判断になりやすくなります。

トヨタでは「現地・現物・現実」を重視し、実際の工程や作業を確認しながら問題を見える形にします。グラフや図に落とし込むことで、関係者全員が同じ認識を持てる状態を作ることが、問題解決の土台になります。

真因ではなく「真の問題」をつかむ

原因分析に入る前に重要なのが、「そもそも何が問題なのか」を明確にすることです。不良率が高い、作業が遅いといった表現だけでは、問題はまだ曖昧です。

トヨタ流では、あるべき姿と比較し、どの条件で、どの工程で、どのようなズレが起きているのかを具体化します。この段階が不十分だと、後工程で真因を追究しても的外れな結論になりやすくなります。真因分析の前に、真の問題を定義できているかが、改善力の差として表れます。

ステップ④〜⑤:原因を深掘りする力

なぜなぜ分析の正しい使い方

なぜなぜ分析はトヨタ流問題解決の代表的な手法ですが、使い方を誤ると形だけの作業になります。

本来の目的は、現象に対して安易な結論を出さず、論理的につながる原因を掘り下げることです。「作業者が注意不足だった」といった人に起因する結論で止めてしまうと、再発防止にはつながりません。

トヨタ流では、作業条件や設備、標準の不備など、仕組みに原因がないかを問い続けます。事実に基づいて問いを重ねることが、改善力を高めるポイントです。

人に原因を求めない考え方

トヨタ流問題解決では、「人はミスをするもの」という前提に立ちます。そのため、原因を個人の意識やスキルに求めるのではなく、ミスが起きても影響が出ない仕組みを作ることを重視します。

作業手順が分かりにくい、確認ポイントが曖昧、設備構造が間違えやすいといった視点で原因を捉え直します。この考え方が現場に根付くと、責任追及ではなく改善に意識が向き、継続的な問題解決が可能になります。

ステップ⑥〜⑦:再発させない改善力

対策立案と効果確認のポイント

原因が明確になった後は、対策を立案し実行しますが、トヨタ流では「実施して終わり」にはしません。対策が原因に対して本当に効いているのかを、数値や事実で確認することが重要です。

一時的に結果が良く見えても、条件が変わると元に戻るケースは少なくありません。そのため、一定期間のデータを取り、狙い通りの効果が出ているかを確認します。

この効果確認のプロセスが、改善を次のレベルへ引き上げます。

標準化と横展開で改善を定着させる

再発を防ぐためには、個人の工夫を標準に落とし込むことが欠かせません。作業手順書や点検基準、管理ルールを見直し、誰が作業しても同じ結果が出る状態を作ります。また、同じような問題が起こり得る工程や製品にも展開することで、組織全体の改善力が高まります。

トヨタ流問題解決では、ここまで行って初めて「解決した」と考えます。標準化と横展開は、管理監督者の重要な役割でもあります。

工場責任者・管理監督者に求められる役割

現場に答えを教えないマネジメント

トヨタ流問題解決において、工場責任者や管理監督者の役割は「正解を示すこと」ではありません。現場にすぐ答えを与えてしまうと、担当者は考える機会を失い、改善力は育ちません。

重要なのは、現状やデータをもとに問いかけを行い、自ら考えさせることです。

「本当に問題はそこか」「あるべき姿は何か」といった問いを通じて、思考の方向性を整えることが求められます。この関わり方が、組織としての問題解決力を高めます。

改善力を育てる関わり方

改善力は一度の指導で身につくものではありません。日常の業務の中で、問題解決の考え方を繰り返し使わせることが重要です。トラブルが起きたときだけでなく、小さな違和感やズレに気づいた段階で立ち止まり、問題解決の手順に沿って考えさせます。

この積み重ねが、現場に改善文化を根付かせます。管理監督者が一貫した姿勢で関わることが、トヨタ流改善力を定着させる鍵になります。

まとめ:トヨタ流問題解決が改善力を高める理由

トヨタ流問題解決の本質は、特別なツールや難しい分析手法にあるのではありません。「あるべき姿」と「現状」のギャップを問題として捉え、事実に基づいて順序立てて考える力にあります。対策を急がず、問題の定義、原因の深掘り、再発防止までを一連の流れとして進めることで、場当たり的な改善から脱却できます。

特に工場責任者や管理監督者がこの考え方を理解し、現場に問いかけながら定着させることで、改善は個人依存ではなく組織の力になります。改善力とは、問題が起きたときだけ発揮されるものではなく、日常の中で育てていくものです。トヨタ流問題解決を通じて、自社の改善力を着実に底上げしていきましょう。

「問題の定義が曖昧なまま対策に入ってしまう」「なぜなぜ分析が浅くなってしまう」このような悩みは、多くの製造現場で共通しています。QMS認証パートナーでは、トヨタ流問題解決やQCストーリーをベースに、自社の事例に即したメールコンサルティングを行っています。現場の資料や状況をもとに、どこが問題なのか、どう考え直せばよいのかを具体的にアドバイスします。改善が進まないと感じたときは、一人で悩まずお気軽にご相談ください。

※IATF16949:第10章とも関係が深いです。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!

-4-150x150.jpg)