製造業における品質管理の道具として、よく知られているDRBFMとFMEA、どちらも聞いたことがあるけれど、詳しい違いや使い方について知りたい方も多いのではないでしょうか?

本記事では、両者の違いから活用方法までを詳しくわかりやすく解説します。

どちらもISO9001やIATF16949を取得している企業の方にとっては、非常に重要なツールです。それでは、早速見ていきましょう!

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

メールコンサルティングで簡単相談

文書作成の不安や現場とのギャップに悩む企業様には、IATF・ISO専門のメールコンサルをご用意。資料を確認し、具体的な改善アドバイスをメールでお届けします。初回相談は無料です。

この記事の目次

DRBFM本表:基本事項と各項目の解説

DRBFM(Design Review Based on Failure Mode)は、問題の未然防止を目的とした手法で、主に製品設計の段階で実施されます。トヨタ自動車が開発したこの方法は、設計変更に伴う不具合を予測・防止するために行われます。DRBFMでは、設計の変更点に焦点を当て、技術と経験を活用した討論を通じて、潜在的な問題を特定し、対策を講じることが重視されます。

このプロセスにより、製品の信頼性向上が期待され、設計段階でのリスクを最小限に抑えることが可能です。

DRBFMのフォーマットは、実際の自動車業界ではOEMやTier1から支給されることが多く、企業ごとに細部の項目や表現が異なります。そのため次に解説する項目は、各社の様式に共通して見られる要素を抽出し、一般化した基本フォーマットです。皆様がどのメーカーのフォーマットにも対応できるよう、最も汎用性の高い項目をまとめています。

①No.(通番)

議題を整理するための通し番号です。変更点ごとに1行ずつ管理します。後の対策フォローやレビュー記録にもこの番号を使用するため、管理上非常に重要です。

②変更点・変更理由

DRBFMの核となる項目です。「何が変わったか(設計・部品・材料・工程・条件)」と「なぜ変えたか」を明確に記述します。事例を以下に示します。

-

リブ追加(剛性向上のため)

-

樹脂材質をPA66→PBTに変更(耐熱性強化のため)

-

プレス工程の順序変更(歩留まり改善のため)

Focusが曖昧だと、その後の“懸念点”や“不具合モード”が洗い出せませんので、社内でしっかり確認してくださいね!

③懸念点

変更点に対し、「起こり得る影響」や「設計者が気になる点」を書きます。DRBFMは“変更”に着目するため、ここが最も重要な思考ステップです。事例を以下に示します。

-

リブ追加による樹脂流動不足の可能性

-

材質変更による寸法変動の増加

-

工程変更による管理ポイントの抜け漏れ

④予想される不具合モード(Failure Mode)

懸念点が現実化すると、どのような“不具合”につながるかを記述します。FMEAと似ていますが、変更点に限定される点が異なります。事例を以下に示します。

-

寸法不良

-

割れ発生

-

組付け不良

-

接触不良

-

筐体変形

⑤影響

不具合が顧客や工程、製品に与える影響を記述します。事例を以下に示します。

-

車両機能停止

-

水漏れ

-

異音

-

性能低下

-

外観不良

-

工程停止

ここはSeverity(重要度)評価に直結します。

⑥原因(Cause)

その不具合が起こる直接的な原因を分析して記載します。設計原因と工程原因は区別して書くと精度が上がります。事例を以下に示します。

-

肉厚不足

-

成形条件の変動

-

材質特性の理解不足

-

組付け力のバラつき

⑦現状対策・管理状況

現在どのような管理をしているかを記述します。工程管理・検査・設備仕様などが対象です。事例を以下に示します。

-

寸法測定:初品+1Hごと

-

成形条件:温度・圧力の管理幅設定

-

外観検査:全数

-

材料ロット管理:ロットNo.トレースあり

ここが弱いと改善検討が必須になります。

⑧対策案(Action Plan)

懸念点を抑えるための改善策を記述します。現場で実行できる具体性が重要です。事例を以下に示します。

-

成形条件の最適化、管理幅見直し

-

リブ形状の再設計

-

検査項目追加

-

工程内治具の精度向上

⑨責任者

対策の実行責任を持つ担当者、部署を記載します。曖昧にすると対策が進みません。

⑩期限

対策完了の期日。DRBFMレビューでは期限の妥当性も重要な評価ポイントになります。

⑪完了確認

対策の効果を確認し、OK/NGを判定します。評価データ(測定値・評価結果)を残すことが重要です。

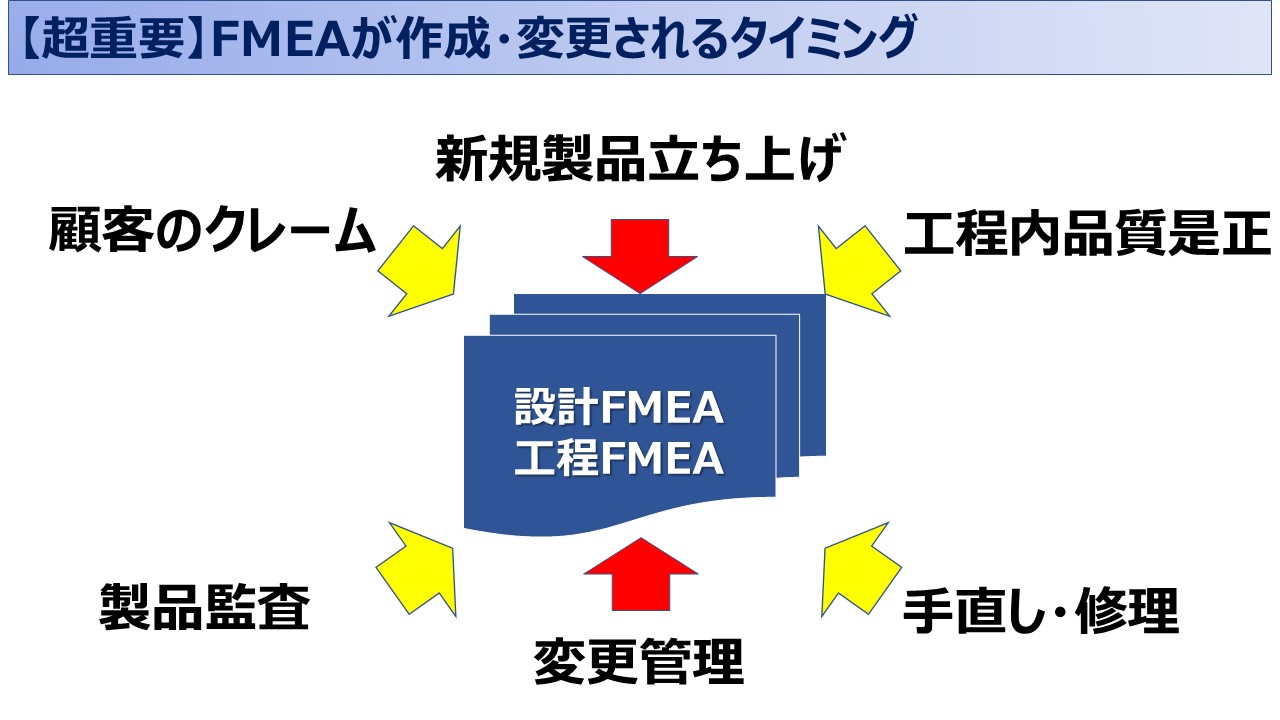

FMEAとは?基本の考え方と手順

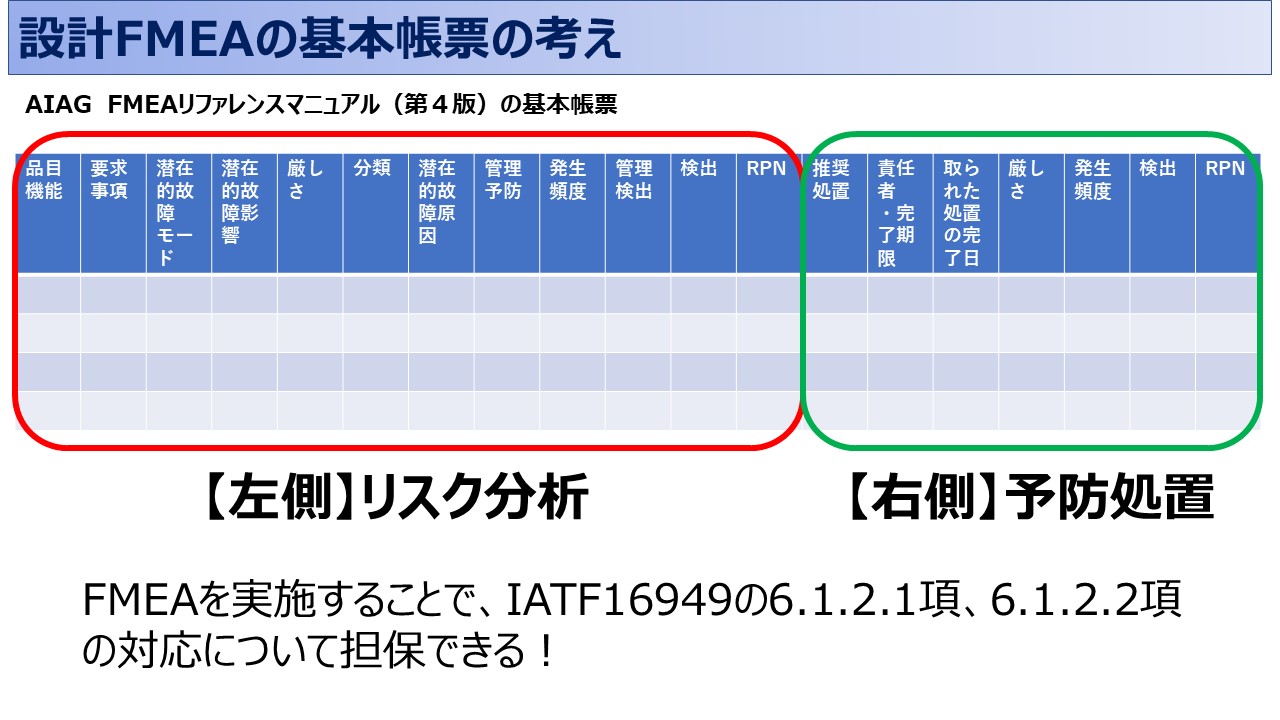

一方、FMEA(Failure Mode and Effects Analysis)は、製品設計や製造工程で潜在的に存在する問題を事前に予測し、それが製品やプロセスに及ぼす影響を評価するための分析手法です。FMEAは事前に「何が起こるか」を考え、それに対する対策を立てることを目指しています。

FMEAはシートに基づく手法で、手順としてはまず、製品やプロセスのFailure Mode(失敗モード)を抽出します。次に、そのFailure Modeが発生した場合に想定される影響やその重要度、対策などを詳細に分析し、それをもとに改善を行います。

弊社ノウハウを有料版で詳しく解説しています!無料版以上の内容が知りたい方にお勧めです。

有料教材:No.2-004_FMEA学習教材

有料記事:FMEAの作り方を最短でマスター!5つのステップでスムーズに作成する方法

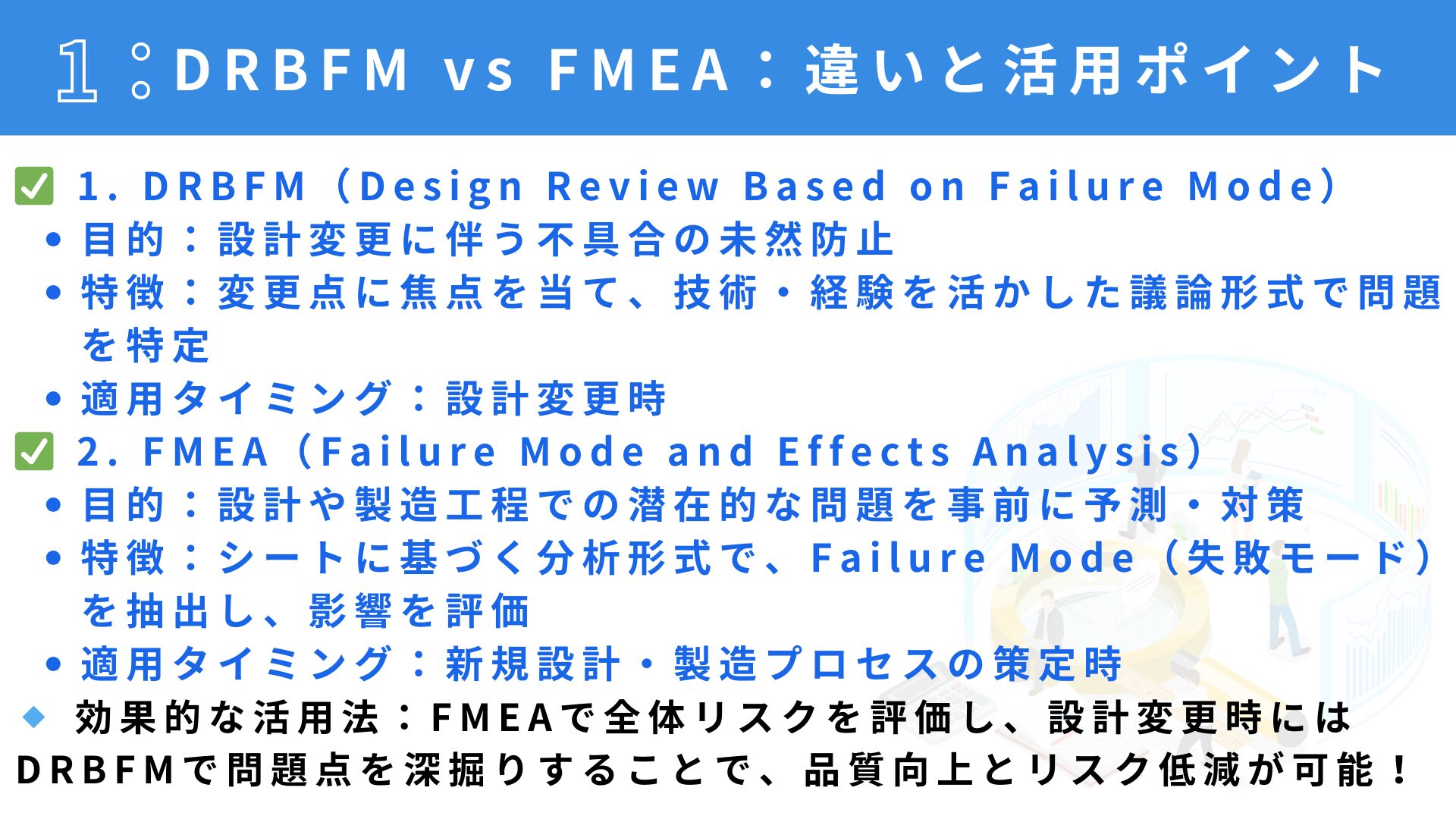

DRBFMとFMEAの違い

さて、ここからが本記事のメインテーマ、「DRBFMとFMEAの違い」についてです。要点をまとめると次の通りです。

|

この違いから、DRBFMとFMEAは同時並行で活用することで、より効果的な問題の発見と対策が可能となります。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

DRBFMとFMEAの活用事例

まず、実際の製品開発プロジェクトにおけるDRBFMとFMEAの活用事例を一つご紹介します。

ある自動車部品製造企業が新製品の開発を行う際に、これらの手法を組み合わせて使用しました。具体的には、開発初期段階の設計変更時にはDRBFMを、製品全体のFailure Modeを特定し、リスク評価を行う際にはFMEAを使用しました。

DRBFMの活用

DRBFMは、主に設計変更時に活用されました。新製品開発に当たり、企業は既存の部品デザインを大幅に改良することを決定。ここで、設計変更がもたらす潜在的な問題を発見するために、DRBFMが使用されました。DRBFMは、経験豊富なエンジニアと設計者が集まり、設計変更がもたらす可能性のある問題を洗い出し、事前に対策を立てました。

この結果、企業は新製品の初期不良率を大幅に削減することができ、品質向上と生産効率の向上につながりました。

FMEAの活用

一方、FMEAは製品全体のFailure Modeの特定とリスク評価に使用されました。設計変更後の新製品に対して、一体どの部分がどのようなFailure Modeを持つのか、その影響度や発生頻度、検出可能性を評価し、リスク優先度を決定しました。その結果、重要なリスク要因を事前に特定し、それに対する予防策を立てることができました。

これにより、企業はリスク管理の精度を高め、より安全性の高い製品を市場に提供することが可能となりました。

このように、DRBFMとFMEAを適切に使い分けることで、新製品の初期不良率を削減し、製品の安全性を向上させることができまた、これらの手法を活用することで、製品開発プロセス自体も改善され、次回の製品開発にも活かすことができるというメリットが生まれています。

DRBFMとFMEAの効果的な使い方

以上のような事例からもわかるように、DRBFMとFMEAは、それぞれの特性を活かして使い分けることで効果的です。

| DRBFMは、新製品の開発や設計変更の際に、設計者自身や経験豊富な技術者たちと共に、潜在的な問題を探り出すために活用します。

一方、FMEAは新製品や新工程の開発において、それぞれのFailure Modeとその影響を具体的に抽出・分析し、その結果を元に改善を行うために使用します。 |

どちらも、新製品開発や設計変更などの事前審査、事後のレビュー、不具合の追加対策などに活用できます。

実践のコツと注意点

これまでに述べたように、DRBFMとFMEAは、それぞれが持つ特性を活かして使い分けることが重要です。しかし、ただ単に使い分けるだけでなく、実践におけるいくつかのコツと注意点を心に留めておくことも重要です。

|

DRBFMとFMEAを活用したISO9001とIATF16949への対応

.jpg)

最後に、ISO9001やIATF16949を取得している企業にとって、DRBFMとFMEAの活用は欠かせません。これらの手法は、品質マネジメントシステムの基本要素である「予防的アプローチ」を具体化するもので、ISO9001やIATF16949の要求を満たすためには大いに役立ちます。

具体的には、ISO9001の要求である「リスクベースの思考」やIATF16949の「製品安全」などに直結します。これらの手法を活用すれば、リスクを事前に評価し、製品安全に関連する問題を予防することが可能です。

また、DRBFMとFMEAを組み合わせることで、全体的なリスクマネジメントを強化し、さらに高い品質を実現できます。

まとめ

今回の記事では、製造業で広く活用されるDRBFMとFMEAの基本的な考え方、使い方、違いについて詳しく解説しました。どちらも製品やプロセスの信頼性を向上させ、品質管理を効果的に行うための重要なツールです。

また、ISO9001やIATF16949を取得している企業にとっては、これらの手法を活用することで、より効果的な品質管理を行い、それらの要求を満たすことが可能です。

これらの手法を適切に活用し、日々の業務に役立てていきましょう。今後も最新の情報をお届けしますので、是非お楽しみに!

DRBFMやFMEAを正しく運用するには、多くの判断や経験が求められ、実務では迷う場面が少なくありません。「作り方が不安」「顧客指摘に備えたい」「社内に相談できる人がいない」と感じたら、当社のメールコンサルをご利用ください。実際の帳票を拝見し、改善ポイントや書き方を具体的にアドバイスします。品質管理の不安を解消し、貴社のレベルアップを確実にサポートします!

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!