VDA6.3とは?「監査します」と言われたときに本当に理解すべきこととはなんでしょうか?「次回はVDA6.3で監査します。」自動車産業の顧客から、こんな一言を突然告げられた経験はありませんか?

2018年頃からIATF16949の取得が本格的に進み、日本国内でも多くの企業が必死に構築・運用に取り組んできました。その流れの中で、近年とくに増えているのがVDA6.3によるプロセス監査です。

IATF16949だけでも大変なのに、さらに「VDA6.3で監査」と言われると、正直かなりのプレッシャーを感じるはずです。しかし、いざ準備しようとしても「何を、どこまで、どう準備すればいいのか分からない」という声が非常に多いのが実情です。

本記事では、今まさに注目されているVDA6.3について、規格の背景から監査の特徴、IATF16949との決定的な違い、実務上の注意点までを、現場目線でわかりやすく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

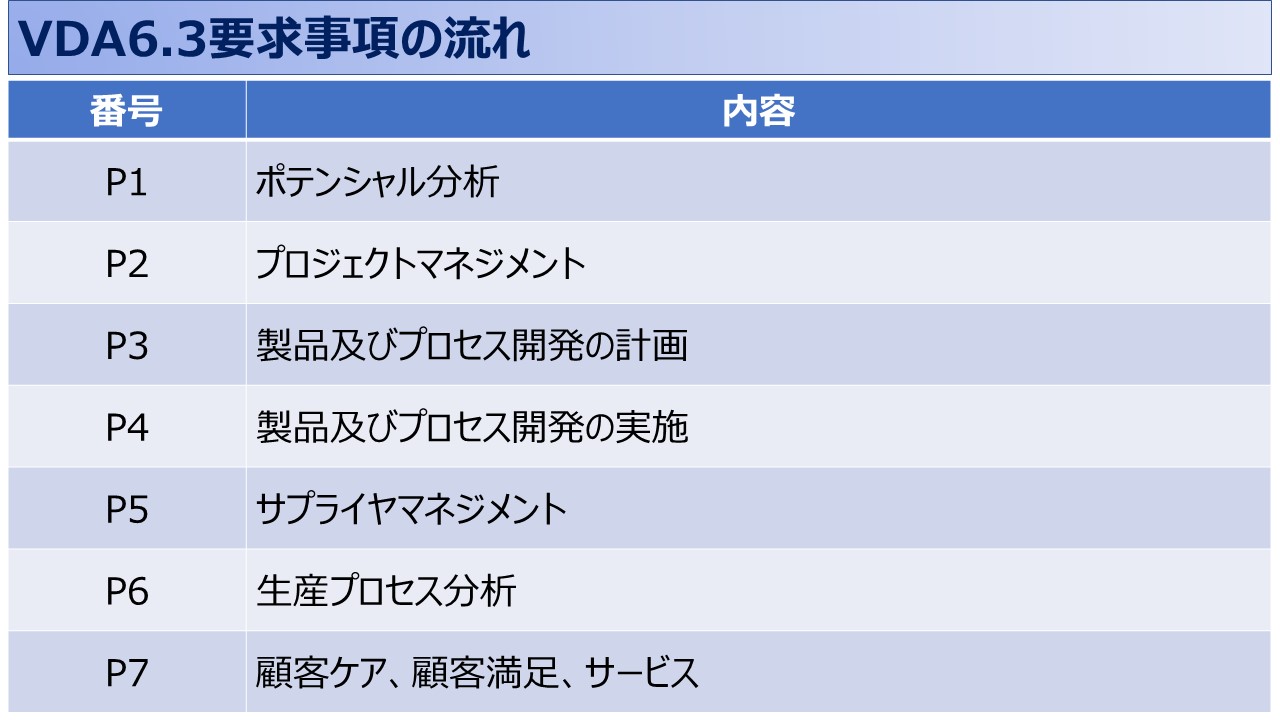

| P1 | ポテンシャル分析 |

| P2 | プロジェクトマネジメント |

| P3 | 製品及びプロセス開発の計画 |

| P4 | 製品及びプロセス開発の実施 |

| P5 | サプライヤー管理 |

| P6 | 生産プロセス分析 |

| P7 | 顧客ケア・顧客満足度とサービス |

おすすめ教材:端的且つ、的を得た解説書に仕上がっています!

【No.2人気教材】No.6-001_VDA6.3学習教材_全項対応

おすすめ教材:質問表と要求事項がリストで分かる!

【教材】No.6-008_学習教材_IATF16949要求事項対比表

おすすめ教材:IATF16949との社内ギャップをチェックできる!

【教材】No.7-008_VDA6.3構築向け_QMSギャップ分析表_学習教材

この記事の目次

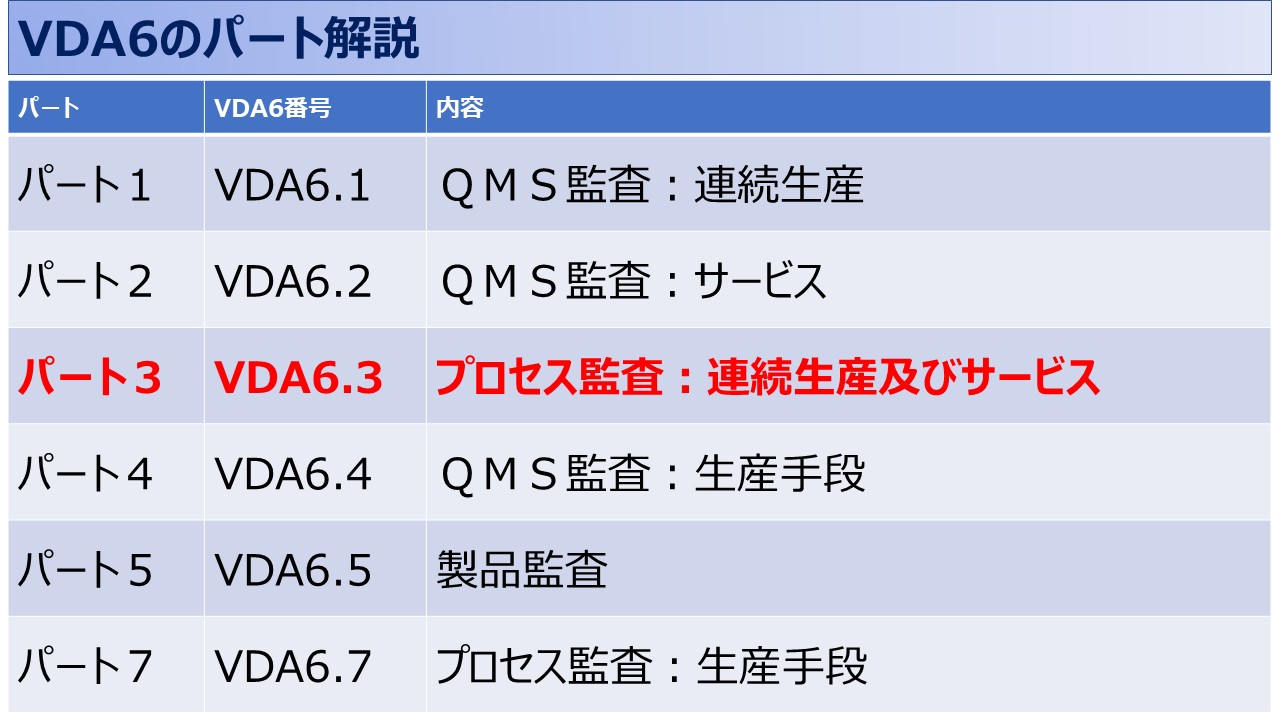

VDAは「ドイツ自動車工業会」が母体

VDA6.3を理解するうえで、まず押さえておきたいのが「VDAとは何か」という点です。VDAとは、ドイツ自動車工業会(Verband der Automobilindustrie)の略称で、ドイツの自動車メーカーや主要サプライヤーが中心となって構成されています。

VDA6.3は、このVDAが策定した監査規格の一つであり、自動車産業、とくに欧州系OEMのサプライチェーンで広く使われているプロセス監査規格です。

規格の構成自体はIATF16949と似ている部分もありますが、実際に運用・監査を受けると、その「深さ」と「厳しさ」は別物だと感じる企業がほとんどです。

主な完成車メーカー

・Volkswagenグループ(VW、Audi、Porscheなど)

・BMWグループ

・Mercedes-Benz Group(旧Daimler)

・MAN、Scania(商用車分野)

主要サプライヤー(Tier1中心)

・Bosch

・Continental

・ZF Friedrichshafen

・Schaeffler

・Mahle

・Brose

など

VDA6.3の「6.3」とは何?

「VDA6.3で監査します」と言われたとき、多くの方が最初に疑問に感じるのが、「6.3とは何を意味しているのか?」という点ではないでしょうか。この「6.3」とは、VDAが定める監査規格群の中で、プロセス監査を扱う規格番号を指しています。

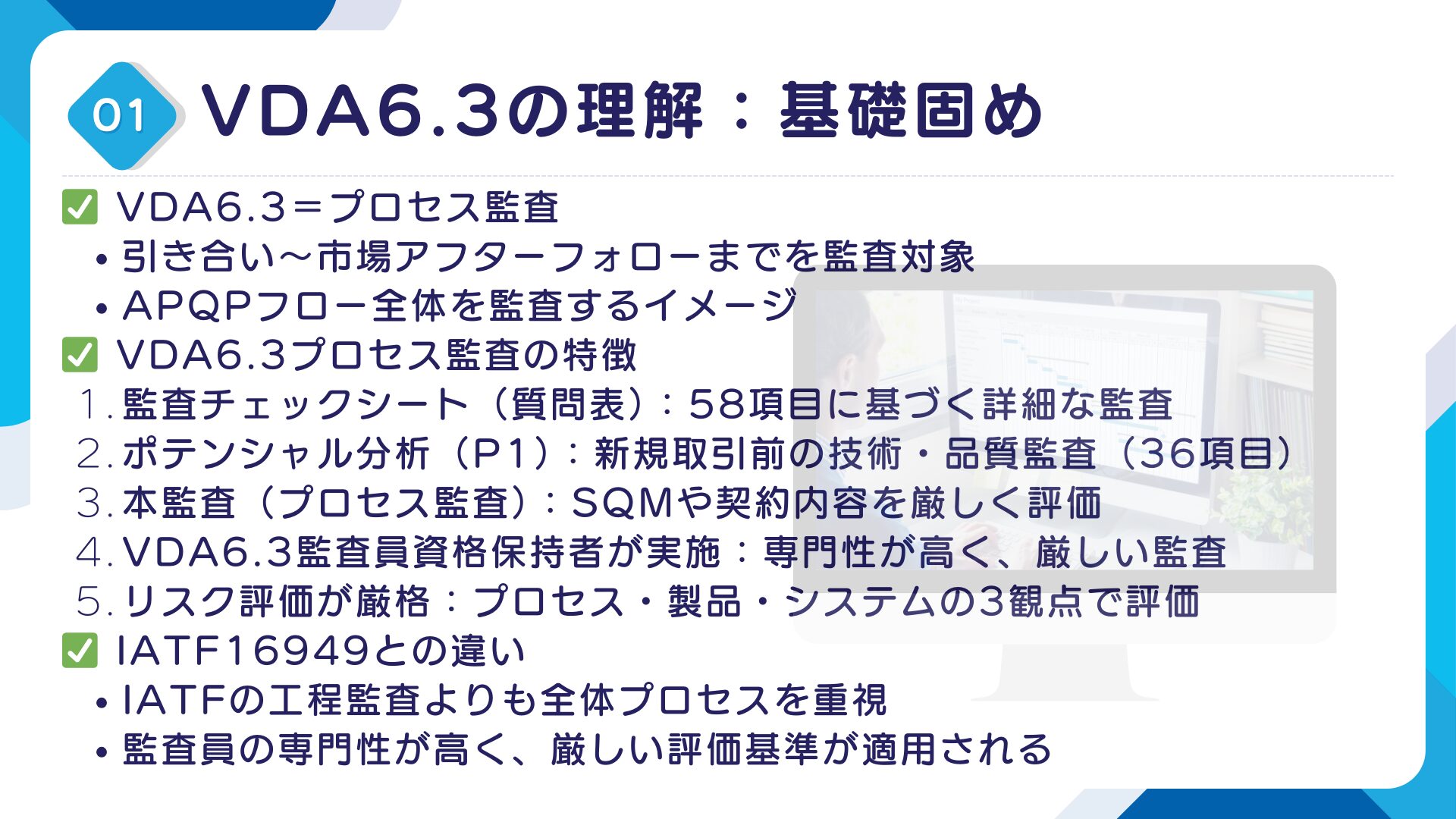

つまり、VDA6.3=プロセス監査規格であり、単なる工程チェックや作業確認を行う監査ではありません。

VDA6.3では、製品や工程を部分的に見るのではなく、引き合い・受注段階から設計、量産準備、製造、出荷、さらには市場でのアフターフォローに至るまでを一連のプロセスとして捉えます。それぞれのプロセスがどのようにつながり、どこにリスクが潜んでいるのかを、体系的かつ厳しく評価する点が大きな特徴です。

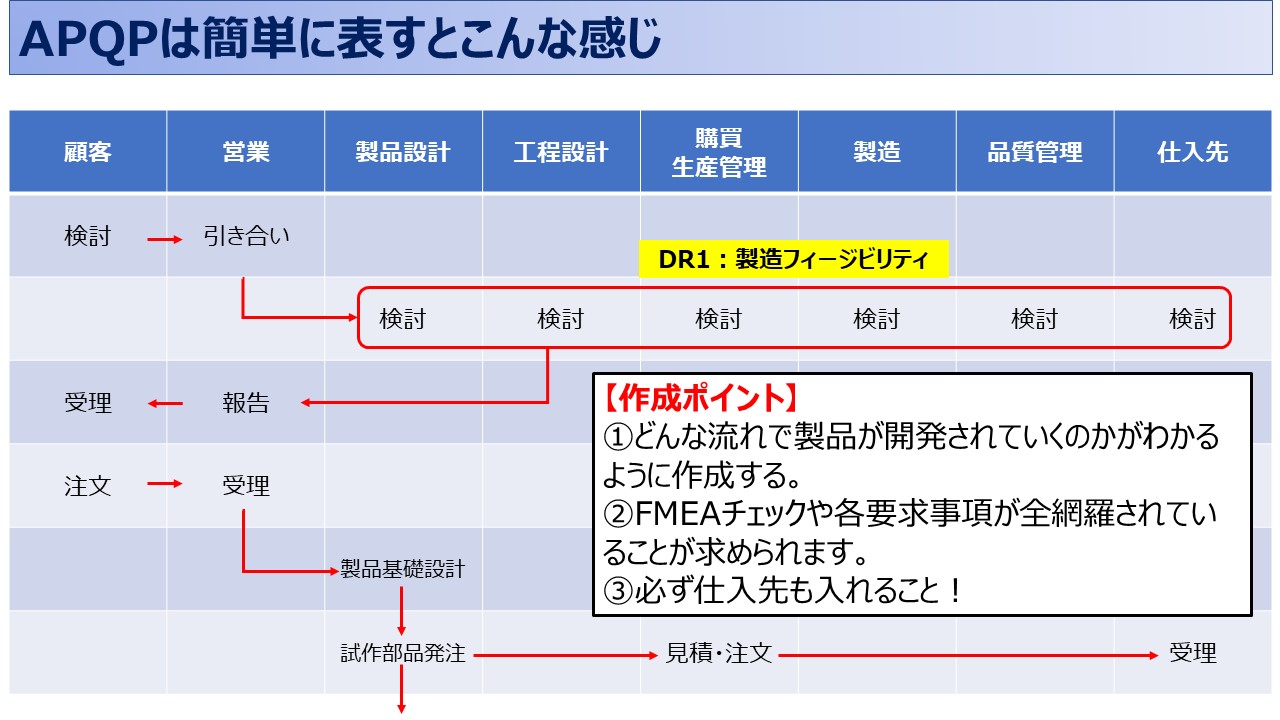

イメージとしては、IATF16949で求められるAPQP全体を、プロセス横断で、かつリスク視点を強く意識して監査すると考えると理解しやすいでしょう。この点が、「IATF16949と似ているが、実際に受けると別物」と感じる企業が多い理由でもあります。

VDA6.3のプロセス監査の特徴

では、VDA6.3のプロセス監査の特徴はどういったところがIATF16949との違いなのか具体的に解説していきます。プロセス監査というとIATF16949取得企業では「製造工程監査」を思い浮かべる方が多いかもしれませんが、VDA6.3は、「引き合いから市場アフターフォロー全て」をプロセスとして捉えています。なので、APQPフロー全てを監査すると考えるとわかりやすいかもしれません。

①VDA6.3は専門の監査チェックシート「質問表」がある

「VDA6.3で監査します」と言われた場合、ほとんどのケースで最初に渡されるのが、いわゆる「質問表」と呼ばれるプロセス監査チェックシートです。VDA6.3の監査は、この質問表を軸に進められるため、実質的に監査の設計図ともいえる存在になります。

このプロセス監査チェックシートは、全58項目の質問で構成されており、評価対象となるプロセスの段階ごとに整理されているのが特徴です。大きく分けると、「製品設計・工程設計および開発プロセス」「量産(連続生産)プロセス」の2つのフェーズに区分されています。

それぞれの質問は、単に「ルールがあるか」を確認するものではなく、そのプロセスがリスクを考慮して適切に管理されているか、実際に機能しているかを深く掘り下げる内容になっています。この質問表をどう理解し、どう準備するかが、VDA6.3監査を乗り切れるかどうかの分かれ目になると言っても過言ではありません。

②ポテンシャル分析(P1)とは何か?

欧州系自動車メーカーやサプライヤーと初めて取引を開始しようとする際、「ポテンシャル監査」「ポテンシャル分析(P1)」といった言葉を耳にしたことはないでしょうか。

ポテンシャル分析(P1)とは、新規仕入先に対して、取引を開始するだけの技術力・品質力・リスクマネジメント能力があるかを事前に評価するための監査を指します。VDA6.3におけるプロセス監査の中でも、最初に実施される重要なステップです。

ポテンシャル分析の目的と位置づけ

ポテンシャル監査の最大の目的は、「この会社と取引を始めても問題ないか?」を判断することにあります。そのため、ポテンシャル分析の結果は、契約可否の意思決定に直結するケースが非常に多く、VDA6.3のポテンシャル監査をクリアできなければ、次のステップ(量産前監査など)へ進めないことがほとんどです。

ポテンシャル分析の評価方法(赤・黄・緑)

ポテンシャル分析では、各要求事項を以下の3段階で評価します。

-

緑(Green):要求事項を満たしており、問題なし

-

黄(Yellow):一部課題はあるが、管理・改善が可能

-

赤(Red):要求事項を満たしておらず、重大なリスクあり

これらの評価をもとに総合判定が行われ、取引の可否が判断されます。

ポテンシャル分析の対象項目数

ポテンシャル分析(P1)は、VDA6.3の全58項目すべてを対象とするわけではありません。評価対象は36項目に絞られており、主に以下のような観点が確認されます。

- 顧客要求を理解・実現できる体制があるか

- 開発・製造プロセスを管理できる能力があるか

- 品質リスクを事前に認識・低減できるか

ポテンシャル監査で不合格になりやすい理由

新規仕入先との初回取引において、注文内容が新規開発品となる場合は特に注意が必要です。この場合、類似製品や過去実績がVDA6.3要求を満たしているかが、ポテンシャル監査の重要な判断材料になります。準備が不十分な状態で監査を受けると、ほぼ確実に不合格になると言っても過言ではありません。

例外的なケースについて(現実の話)

ただし、「世界でその会社しか作れない」「代替サプライヤーが存在しない」といった場合には、赤評価が含まれていても契約に至るケースがあります。しかしその場合、契約後は顧客主導での厳しい是正・改善活動が待っており、品質レベルの引き上げを短期間で求められることになります。正直なところ、かなりハードな道のりです。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

③プロセス監査は本監査とも言われる

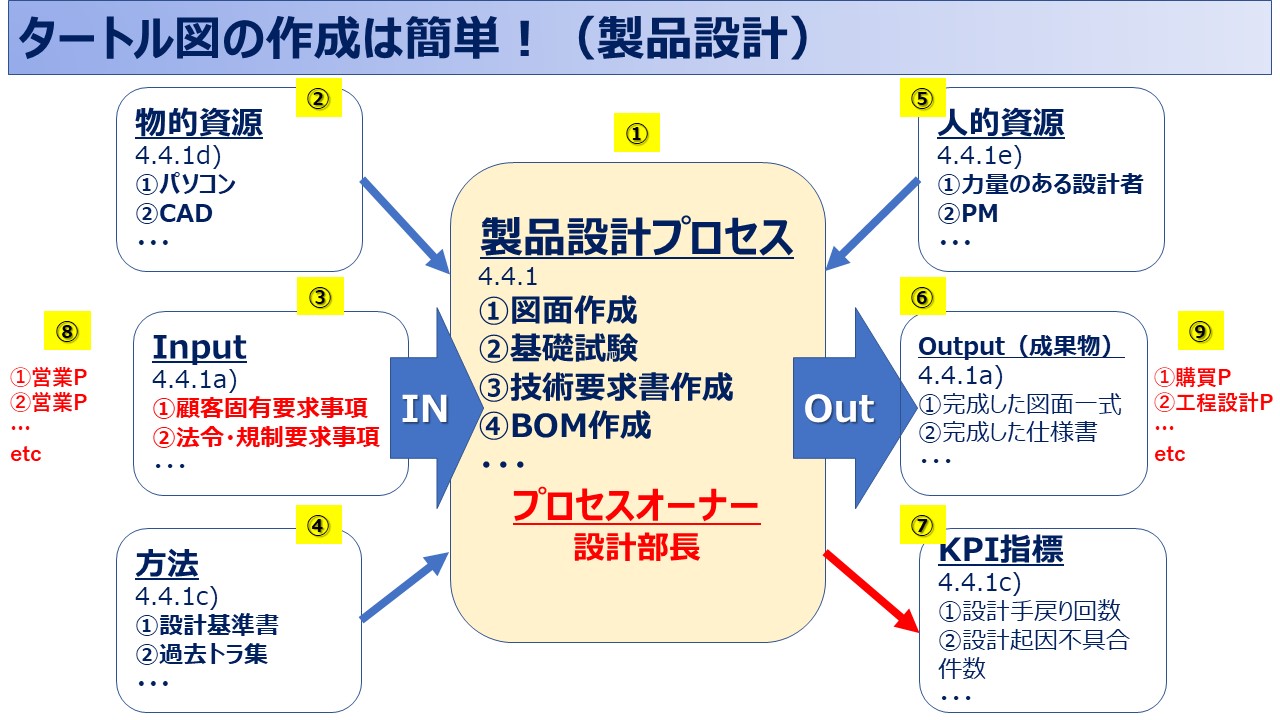

本監査(P2~P7)は「徹底的に突っ込まれる」のが特徴です。ポテンシャル分析を通過し、設計・試作・量産段階へ進むと、58項目すべてを対象とした本格的なプロセス監査(P2~P7)が行われます。ここでは、質問表への回答だけでなく、以下の内容も要注意!

- SQM(仕入先品質マニュアル)

- 契約内容や顧客特定要求

- リスク分析の考え方(タートル図など)

といった点まで深く確認されます。特にリスク分析については、「実施しているか」ではなく、「本当に使われているか」「プロセスに反映されているか」が厳しく見られます。

④VDA6.3の監査員は厳しく評価してくる!

VDA6.3の監査を甘く見てはいけない最大の理由が、監査員のレベルです。VDA6.3の監査は、VDA-QMC公式の監査員資格を持つ監査員が実施します。これは、研修・試験ともに非常に厳しく、合格率も低い資格です。IATF16949のように、監査員によってばらつきがあるということはほとんどなく、付け焼き刃の対応はすぐに見抜かれます。

IATF16949の審査員よりもぶっちゃけ厳しいと思います。監査員試験は合格率も低いですし、問題も難しいです。

では、どのように評価してくるのか簡単に言いうとリスクを評価されます。そのリスクの中身は3つの観点で点数をつけていくのがポイントです。

| リスク項目 | 内容 |

| プロセス | プロセス・プロセス段階の実行度・達成度におけるリスク |

| 製品 | 顧客に影響する製品リスク |

| システム | 品質マネジメントシステム全体のリスク |

特にプロセスと製品リスクは、かなり厳しく見るので注意が必要です。

プロセス(P2~P7の要求)と製品固有のリスク(不良品が作られる)の悪い方が採用されるので、要求事項ができていても、製品固有のリスクがあると判断された場合、悪い方の点数が採用されます。要求事項の理解はかなり難しいので、当サイトで販売しているVDA6.3:ノウハウ教材などをご活用いただければ幸いです。

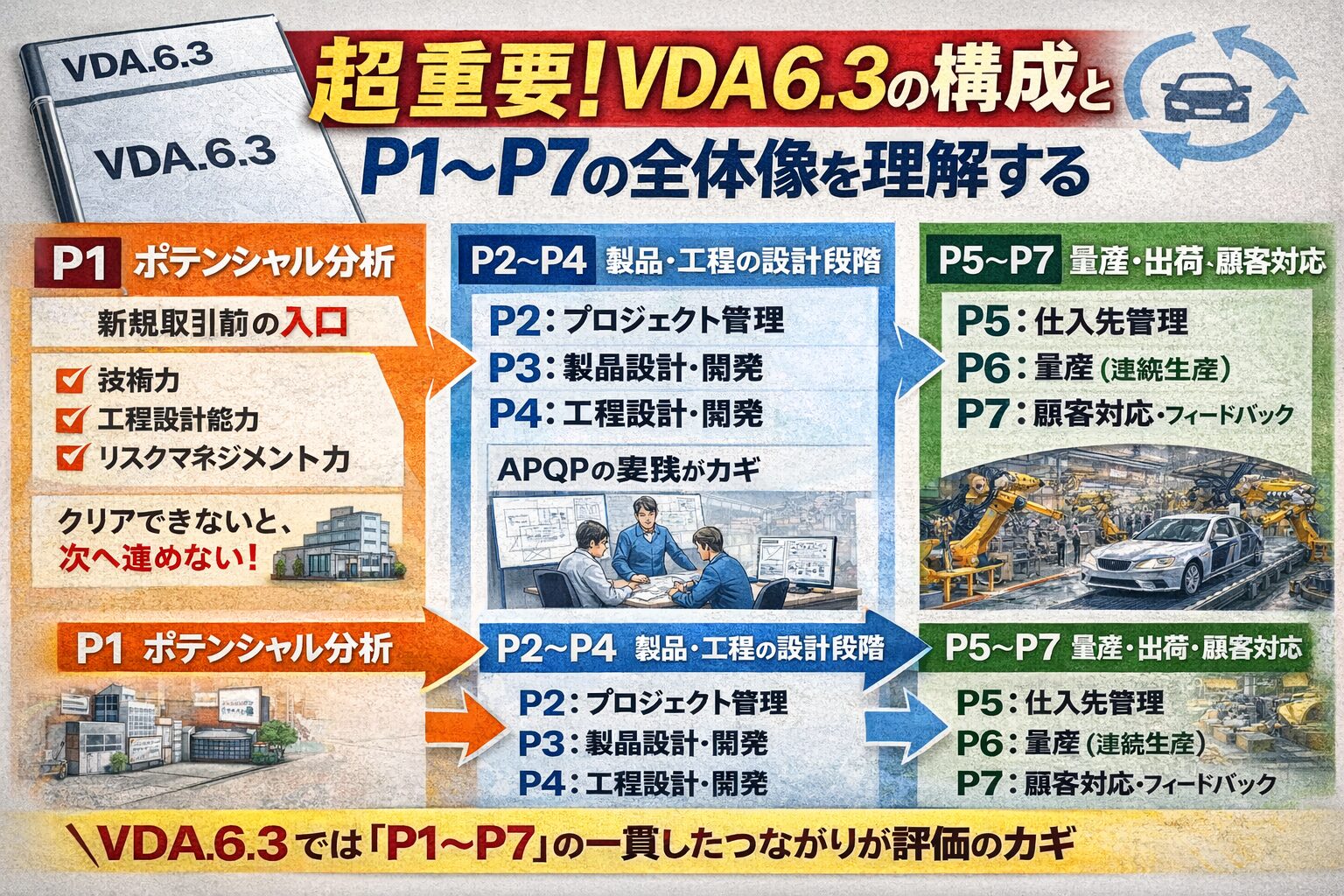

【超重要】VDA6.3の構成とP1〜P7の全体像を理解する

VDA6.3を「難しい」「よく分からない」と感じる理由の一つが、P1〜P7という独特な構成にあります。VDA6.3は、単なる工程監査ではなく、製品が生まれてから市場で使われるまでの一連の流れをプロセスとして評価する規格です。そのため、どこか一部分だけ対応しても、全体として整合が取れていなければ高評価にはなりません。

P1:ポテンシャル分析(新規取引前の入口)

P1は、すでに解説したとおり、新規取引を開始する前に行われるポテンシャル分析です。ここでは「今すぐ量産できるか」ではなく、将来的に要求品質を満たせるポテンシャルがあるかが見られます。

-

技術力

-

工程設計能力

-

リスクマネジメント力

といった観点で評価され、ここで赤評価になると、そもそも次のステップに進めません。VDA6.3において、P1はふるい落としの役割を持つ重要なプロセスです。

P2〜P4:製品・工程の設計段階を評価する

P2〜P4は、製品や工程を「どう作り込んだか」を評価するフェーズです。

ここでは、APQPの考え方がそのまま問われます。設計FMEAや工程FMEAが形式的に作られているだけでは評価されず、リスクが設計や工程にどう反映されているかが重視されます。

IATF16949を取得していても、この段階で「なぜこの工程設計なのか」「このリスクはどこで低減されているのか」を説明できないと、評価は一気に下がります。

P5〜P7:量産・出荷・顧客対応までを評価する

P5〜P7は、実際の量産プロセスと市場対応を評価するフェーズです。

-

P5:仕入先管理

-

P6:量産(連続生産)

-

P7:顧客対応・フィードバック

特にP6では、現場の実態がそのまま評価に直結します。手順書や管理基準があっても、作業が標準どおり行われていなければ意味がありません。

またP7では、不具合発生時の対応や是正処置の考え方が見られ、「なぜなぜ分析が本当に機能しているか」「再発防止が仕組みとして回っているか」といった点が厳しく確認されます。

VDA6.3では、コアツールの習得・実践が厳しく監査されます。コアツールの内容の完全理解は、事務局の方や担当者は必須です。

【No.4人気教材】No.2-001_コアツール学習教材(運用・作成構築ノウハウ)

VDA6.3を理解するカギは「P1〜P7を分断しないこと」

VDA6.3で評価が伸びない企業に共通しているのが、P1〜P7を個別に対応しようとしている点ですVDA6.3では、以下のような視点を忘れてはいけません。

-

P1で見たリスクが

-

P2〜P4の設計に反映され

-

P5〜P6の量産で管理され

-

P7で改善につながっている

という一貫性が求められます。IATF16949との違いは、まさにこの点にあります。IATF16949では「要求事項を満たしているか」が中心になりますが、VDA6.3では「プロセス全体が論理的につながっているか」が評価されます。

VDA6.3とIATF16949対比させて構築するのが鍵!

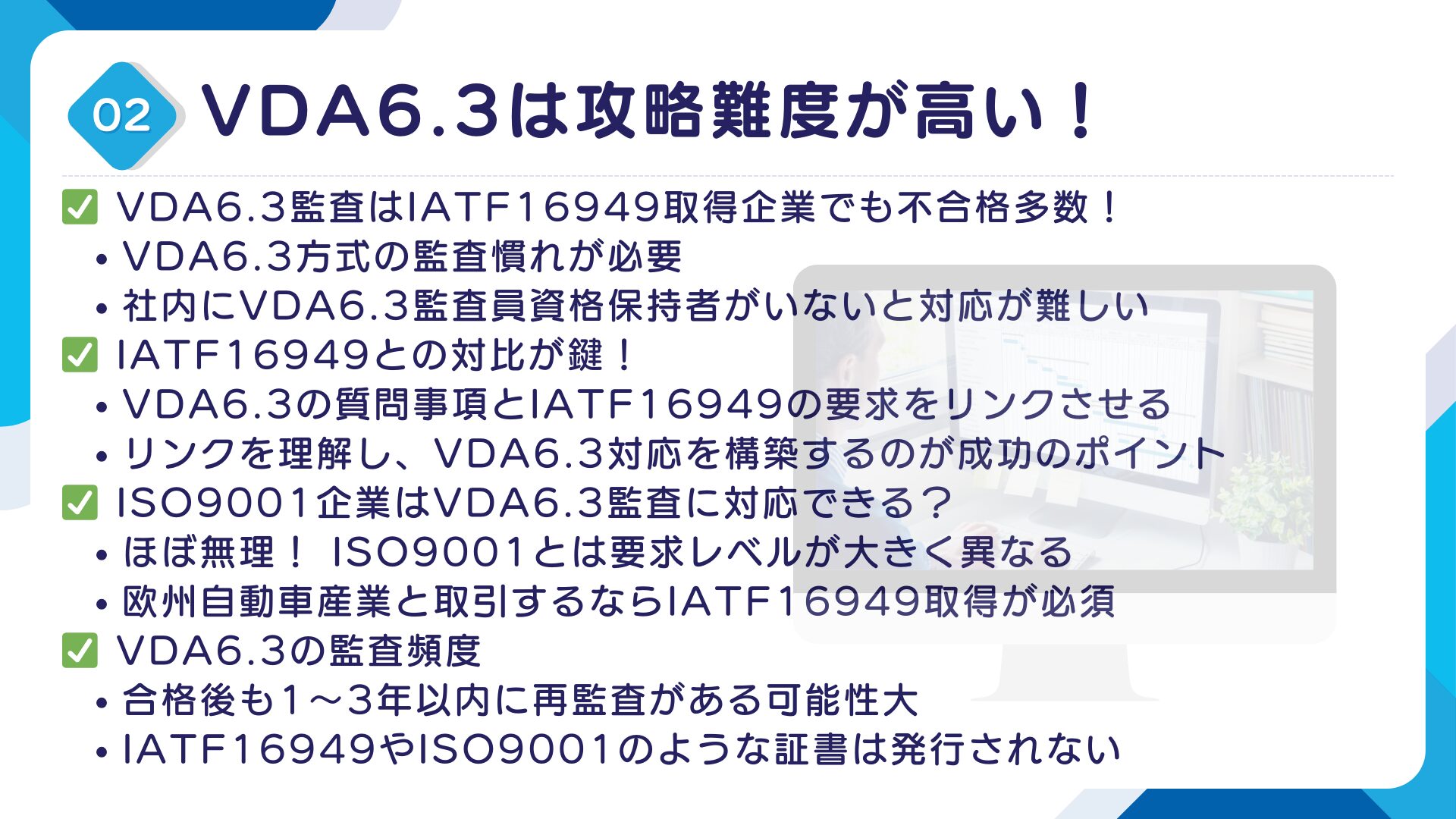

重要な点として、IATF16949を取得していても、VDA6.3で不合格になるケースは珍しくありません。実際に、IATF16949取得済みの部品メーカーがVDA6.3監査で不合格となる事例は多数あります。

その原因の多くは、「VDA6.3方式の監査に慣れていない」ことです。VDA6.3では、IATF16949の要求事項を、よりプロセス・リスク視点で再解釈する必要があります。

例えば「プロジェクト計画」という要求一つをとっても、IATF16949の8.2.3項や8.3.2.1項とどう結びつくのかを理解していなければ、質問表に対応できません。

VDA6.3はISO9001だけ取得している企業でも対応できるのか?

結論から言えば、ISO9001のみ取得している企業がVDA6.3で戦うのは、非常に厳しいと言わざるを得ません。ISO9001とIATF16949の要求レベルの差は想像以上に大きく、VDA6.3はIATF16949よりもさらに実務寄り・現場寄りの厳しい視点で評価されます。

実務経験上、ISO9001のみを取得している企業が、VDA6.3のプロセス監査に耐えられるケースは極めて限定的です。理由は明確で、ISO9001ではカバーしきれない以下の内容があるからです。

-

自動車産業特有のリスク管理

-

開発・量産プロセスの作り込み

-

不良の未然防止を前提とした考え方

が、VDA6.3では前提条件として求められるためです。特に、量産後に発生する品質トラブルは、欧州系自動車メーカーにとって致命的なリスクと見なされます。そのリスクを極限まで低減するために、VDA6.3は単なる形式監査ではなく、「実際に機能しているか」を徹底的に確認する厳格なプロセス監査として運用されています。

VDA6.3の監査頻度はどれくらいか?

VDA6.3監査に合格し、ベンダー登録された後も安心できるわけではありません。通常、1年~3年以内に再監査が実施されるのが一般的です。IATF16949やISO9001のように、認証書が発行されて終わりという仕組みではない点が、VDA6.3の大きな特徴です。

つまり、「合格した瞬間」ではなく、「常に監査に耐えられる状態を維持しているか」が問われ続けます。そのため、VDA6.3に対応するには、以下の対応だけでは絶対ダメです。

-

一時的な書類整備

-

監査前だけの対策

日常業務そのものをVDA6.3の要求レベルに引き上げておくことが不可欠となります。

VDA6.3/IATF16949との違いに関するFAQ

VDA6.3は主にプロセス監査に焦点を当てており、製品実現プロセス全体のリスクを評価します。一方、IATF16949は品質マネジメントシステム全体をカバーしており、要求事項が異なります。特にVDA6.3では、APQPフロー全体や、引き合いからアフターフォローまで「注文する商品に焦点をあてて」広く監査が行われるのが特徴です。

VDA6.3監査では、プロセス監査の質問表(チェックシート)が渡されます。この質問表には58項目が含まれており、製品設計や量産プロセスについての深い質問に答える必要があります。監査前に、社内のプロセスが質問表に沿って適切に管理されているかを確認し、リスク分析やタートル図を用いた準備をすることが重要です。

特に質問内容を理解できないと対応できないので、弊社販売中の構築ノウハウ電子書籍と質問票を照らし合わせながら確認していくことがポイントです。

⇒【人気教材】VDA6.3:第4版_規格徹底解説!全プロセス完全網羅版

欧州自動車業界の顧客との取引においては、VDA6.3監査に合格することが求められる場合が多いです。特に新規取引先の場合、ポテンシャル分析による初期評価が行われ、合格しなければ次のステップに進むことは難しいです。しかし、例外として特定の理由で契約が結ばれる場合もありますが、品質向上の取り組みが求められます。

VDA6.3とは何?まとめ

ここまで、VDA6.3の概要や監査の考え方について解説してきましたが、改めてお伝えしたいのは、ヨーロッパ系自動車顧客と取引を行う以上、VDA6.3方式の監査は避けて通れないという点です。

IATF16949を取得しているからといって、VDA6.3にそのまま対応できるわけではありません。

VDA6.3とIATF16949の決定的な違いは、プロセス(工程)そのものにどこまで踏み込んで管理・運用できているかを、質問表を通じて徹底的に確認される点にあります。文書や仕組みの存在ではなく、「そのプロセスが狙いどおりに機能しているか」「リスクが管理されているか」が評価の軸になります。

そのため、IATF16949の品質マネジメントシステムを整備するだけでは不十分です。VDA6.3専用の質問表を正しく理解し、自社のプロセスがどの要求にどう対応しているのかを説明できなければ、評価は厳しくなります。準備が不十分な状態で臨めば、結果として赤評価につながる可能性が高くなります。

VDA6.3合格のコツ

こうしたリスクを避けるためには、VDA6.3の質問事項とIATF16949の要求事項を対比させた対応表を作成し、自社の運用と結び付けて整理することが非常に重要です。規格同士の関係性を理解することで、VDA6.3の質問表に対する解釈と対応が格段に楽になります。

当サイトで紹介しているリンク集や解説資料も、VDA6.3対応を進めるうえで実務的に役立つ内容となっています。「知らなかった」「準備が足りなかった」と後悔しないためにも、早めに全体像を把握し、計画的に対応を進めていきましょう!

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!