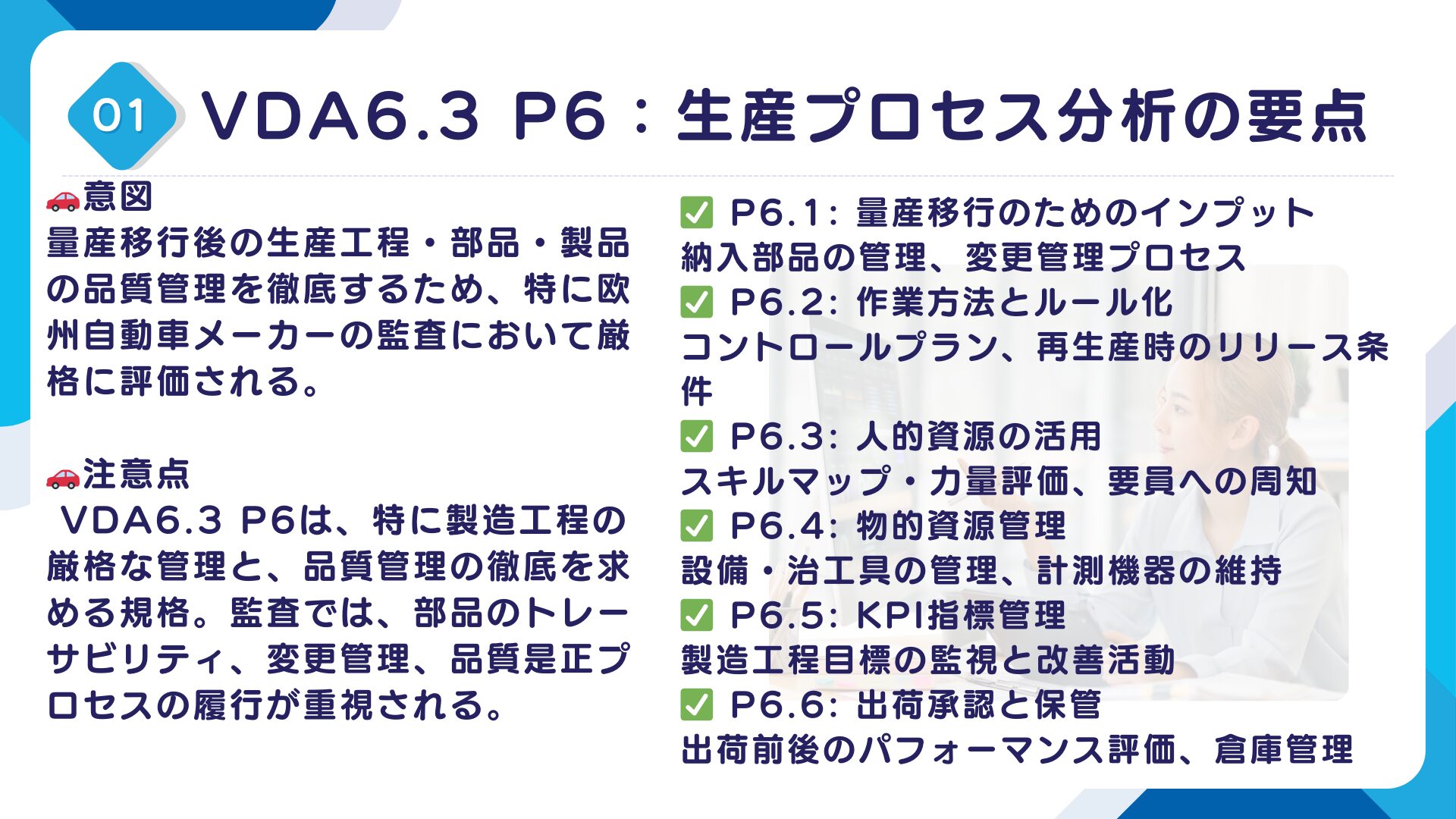

VDA6.3のP6(生産プロセス分析)の要点は、量産移行後の生産工程・部品・製品に関する品質管理の内容となっています。

自動車産業顧客への対応は、非常に品質管理要求が厳しく且つ、特に欧州自動車メーカーでは、VDA6.3に基づく監査が実施され、多くの企業がその対応に困っているはず!

工場管理の内容を見られるのがP6の生産プロセス分析となっているので、規格を理解して対応しないと不合格となることが多いのがP6の範囲となっています。

今回の記事は、VDA6.3のP6:生産プロセス分析の要求事項について解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

| P1 | ポテンシャル分析 |

| P2 | プロジェクトマネジメント |

| P3 | 製品及びプロセス開発の計画 |

| P4 | 製品及びプロセス開発の実施 |

| P5 | サプライヤー管理 |

| P6 | 生産プロセス分析 |

| P7 | 顧客ケア・顧客満足度とサービス |

この記事の目次

VDA6.3_P6:生産プロセス分析の意図

VDA6.3の規格は、製品の引き合いからアフターマーケット(主に市場クレーム対応)までの対応をプロセスごとに分割して構成されています。

その中でも量産工程の管理について問われているのがP6の生産プロセス分析の内容です。

IATFを取得している企業様であれば、比較的理解しやすい内容となっていますが、それでも要求の内容が厳しいこともあり、不適合をもらう企業様は多いです。

欧州自動車産業OEMの場合、非常に品質レベルが高い要求があり、不適合の内容によっては損害賠償を請求してくることは当たり前のようにようにあります。

そのため、サプライチェーン全体で高い品質レベルで対応することが求められるため、工場・生産工程の品質管理状態は徹底して確認されるのがVDA6.3の規格です。

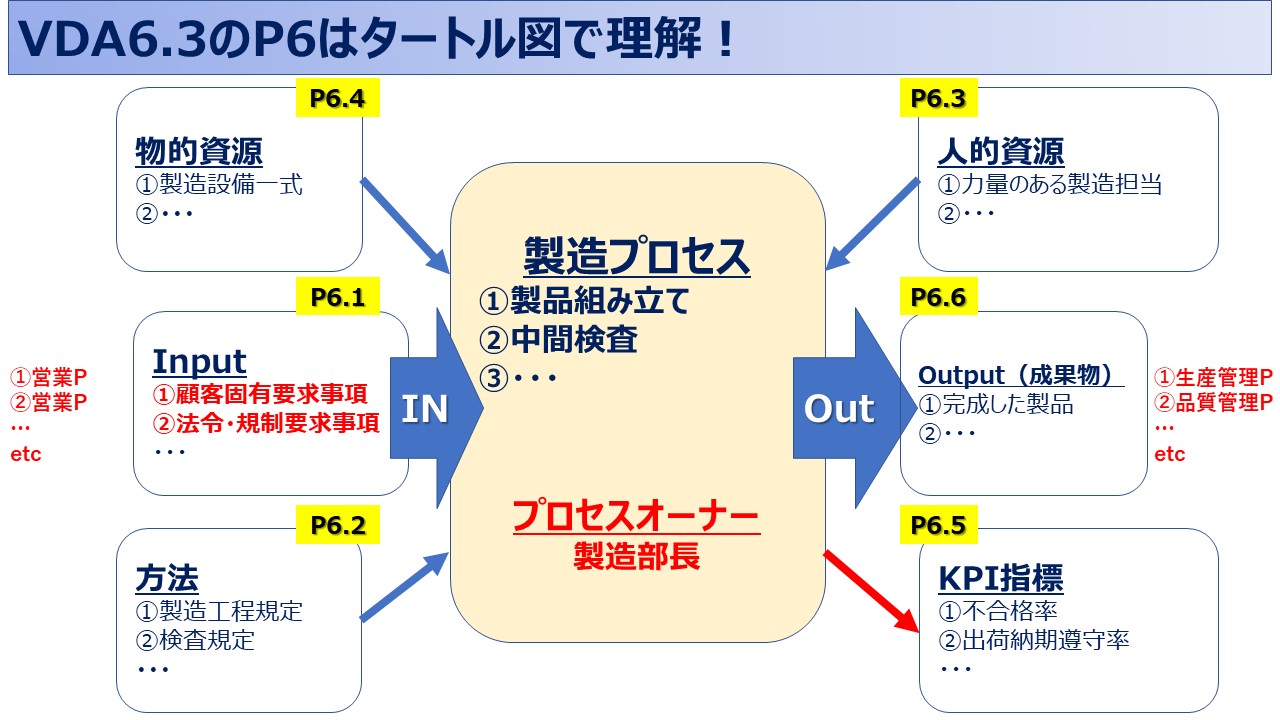

VDA6.3_P6:生産プロセス分析は「タートル図」で描ける!

VDA6.3の規格の中で唯一タートル図で示すことができるのがP6の範囲です。

下図のタートル図を覚えておくと、規格の要求事項もわかりやすくなるので覚えておきましょう!

P6.1:量産移行のためのインプット!

VDA6.3のP6のP6.1は、製品設計・工程設計からの引き渡しが主な内容です。

これには、顧客と取り交わしたPPAP資料はもちろん、技術要求や管理方法などがあげられます。

量産で使用されるインフラ・設備・治具・計測機器の妥当性確認結果やそのリリース承認、承認された量産用部品の管理などが非常に重要です。

次に、P6.1の内容について見ていきましょう。

①納入部品の管理は徹底を!

量産工程へのインプットとして、特に購入品の受入・保管・払い出しに注目されているのがP6.1となっています。

納入された製品の受入許可方法(受入検査など)やその状態識別(保管期限含む)と仕入先ごとのトレーサビリティなど、IATFで求められる要求と同等の管理が求められます。

FIFO(先入れ先出し)の仕組みについては徹底して確認されるので、特に注意してください。

受入検査不合格品の使用不可な状態となっていること(鍵付き棚管理)、電子部品や腐食を伴う部品などは、温湿度管理が徹底されているかなどを、現場で確認されます。

また、部品に関するトレーサビリティ要求が顧客から求められる場合、それらが対応できているかが問われるので、顧客配布のSQM(サプライヤー品質マニュアル)はしっかり確認してください。

関連記事

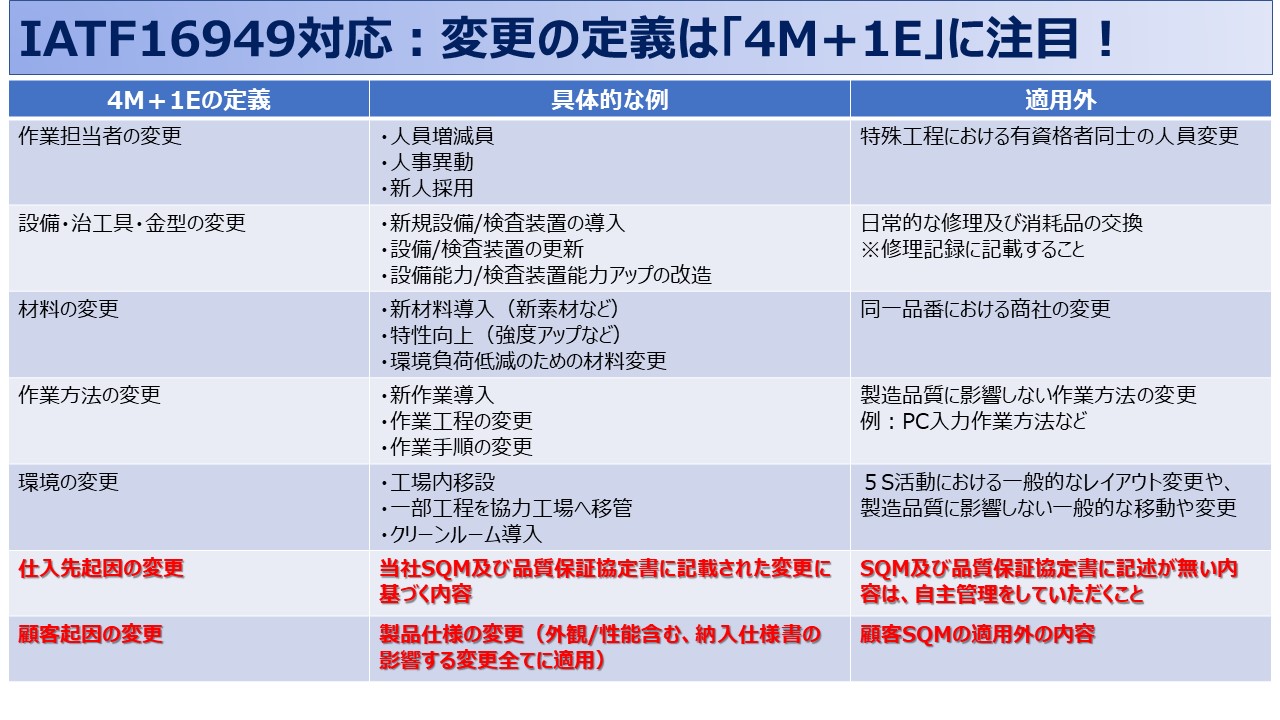

②変更管理プロセスも確認される

P6.1では、変更管理プロセスの要求もあり、徹底して行われていないと不適合になる要求事項となるので、しっかり構築を行いましょう。

なかでも重大な不適合になるのが、顧客へ変更通知(PCN:Product Change Notification)が行われず、自社で勝手に変更を実施しているパターンです。

これらが監査で発見されると重大なリスクと捉えられ、監査がストップする事例もあるので要注意です。

私の過去仕入先様でサイレントチェンジ(通知なしの変更)を発見した際、その場で緊急会議を行ったことがあります。だからこそ要注意!

変更管理プロセスは、IATFでも重要な要求事項となっているので、改めて確認しておきましょう。

関連記事

P6.2:作業の方法とルール化がポイント!

VDA6.3のP6のP6.2では、量産工程の管理手法とそのルール化が問われています。

コントロールプラン・作業手順・リリースの承認など、定められた方法で量産工程が管理されているかがP6.2で確認されるので、次に詳しく見ていきましょう。

①超重要!コントロールプランの管理

.jpg)

どのように工程管理が行われているかは、コントロールプランで示され、品質特性・工程パラメーターが明確にされているかがポイントです。

さらにそれには、検査・その頻度・記録方法・不適合発生時の対応計画まで記述され且つ、それらの実施記録が監査で確認されます。

いわゆる製造工程記録表などが監査で見られることがありますが、特に抜けがあるとかなり深く追及されるので注意してくださいね!

関連記事

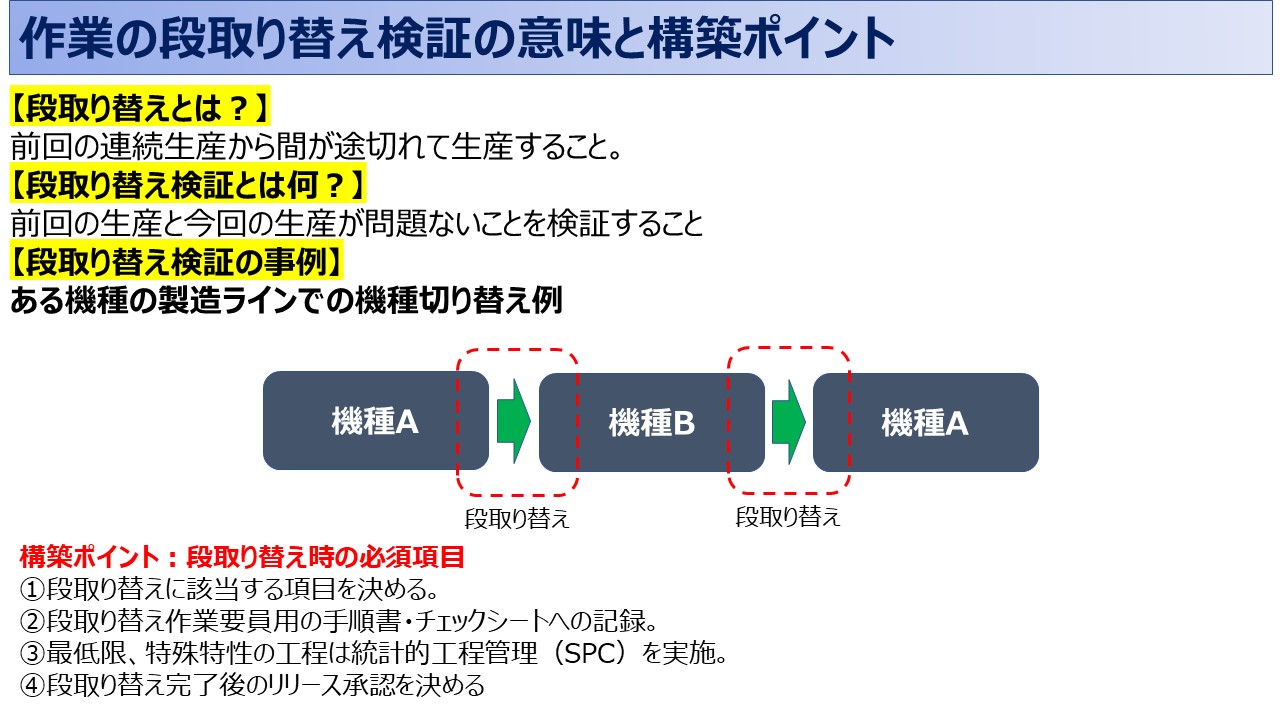

②再生産は「リリース条件」が重要!

再生産とは、定常的に発生する生産の一時停止(お昼休みなど)や緊急停止(例えば設備故障)などから再稼働(再生産)することも意味しているのがポイントです。

これらの再稼働の際に、どのようなルールに基づき実施されるのかまた、そのルールに基づき実施された記録について監査で確認されます。

注意点としては、稼働が正しく行わているかを確認するサンプル(マスターサンプルなど)の管理や、再稼働時に試し生産したときのサンプルの取り扱いは監査で確認されるので、識別管理・廃棄管理なども併せて確認しておきましょう。

顧客監査では、再リリースの条件(品質確認方法とその承認及び責任者)とその記録をしっかり確認します。特に、非計画的な事象(例えば設備故障)からの復旧後の確認などは、監査ポイントの一つとなるので要注意!

関連記事

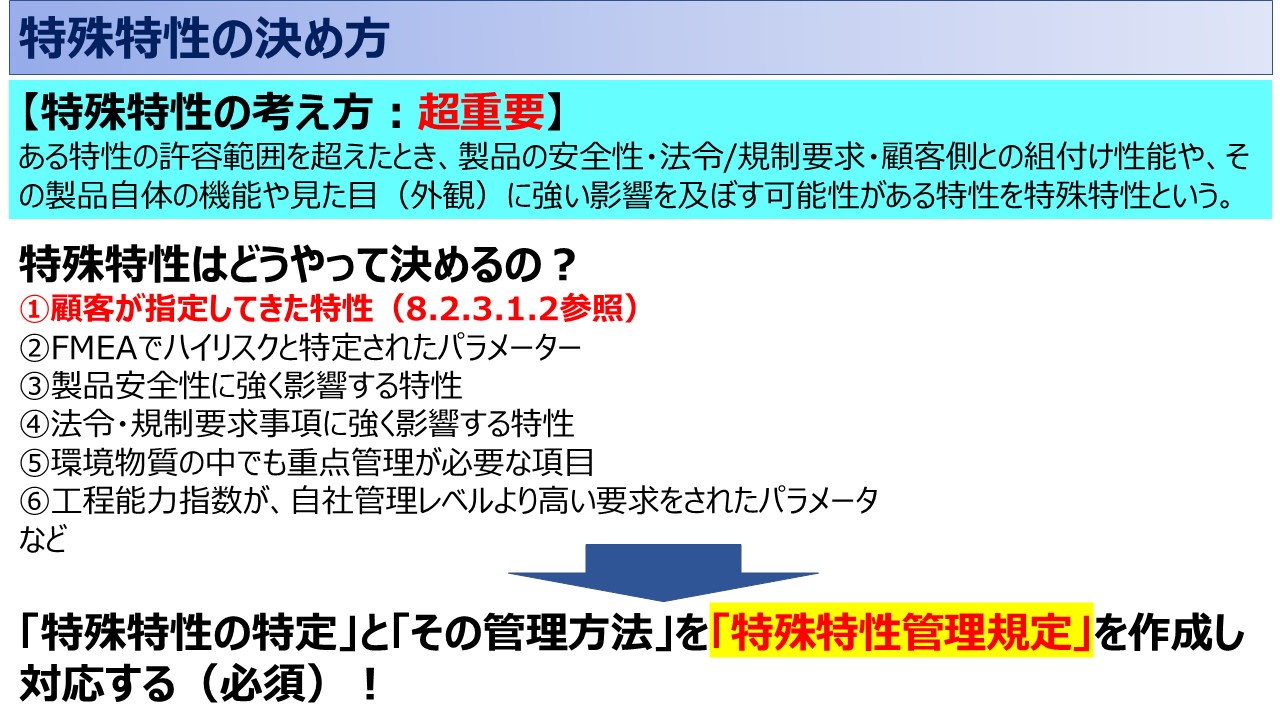

③特殊特性管理

特殊特性に指定された工程の管理は、監査で必ず確認されます。

特にSPC(XbarR管理図やCpk評価など)を行い、量産前・量産後で変化していないかなどは、それらが分析・評価されている管理状態にあることが問われます。

また、特殊特性のエラー内容は重大な管理項目の逸脱の為、顧客へ通知することも重要な点であることを覚えておきましょう。

特殊特性に指定する工程は超重要!以下のようなプロセスは、特殊特性になり得ます。

①成形・プレス

②塗装

③基板実装(半田工程など)

今一度貴社の特殊特性要件、顧客SQMを見返してくださいね!

関連記事

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

④検査と不適合の管理

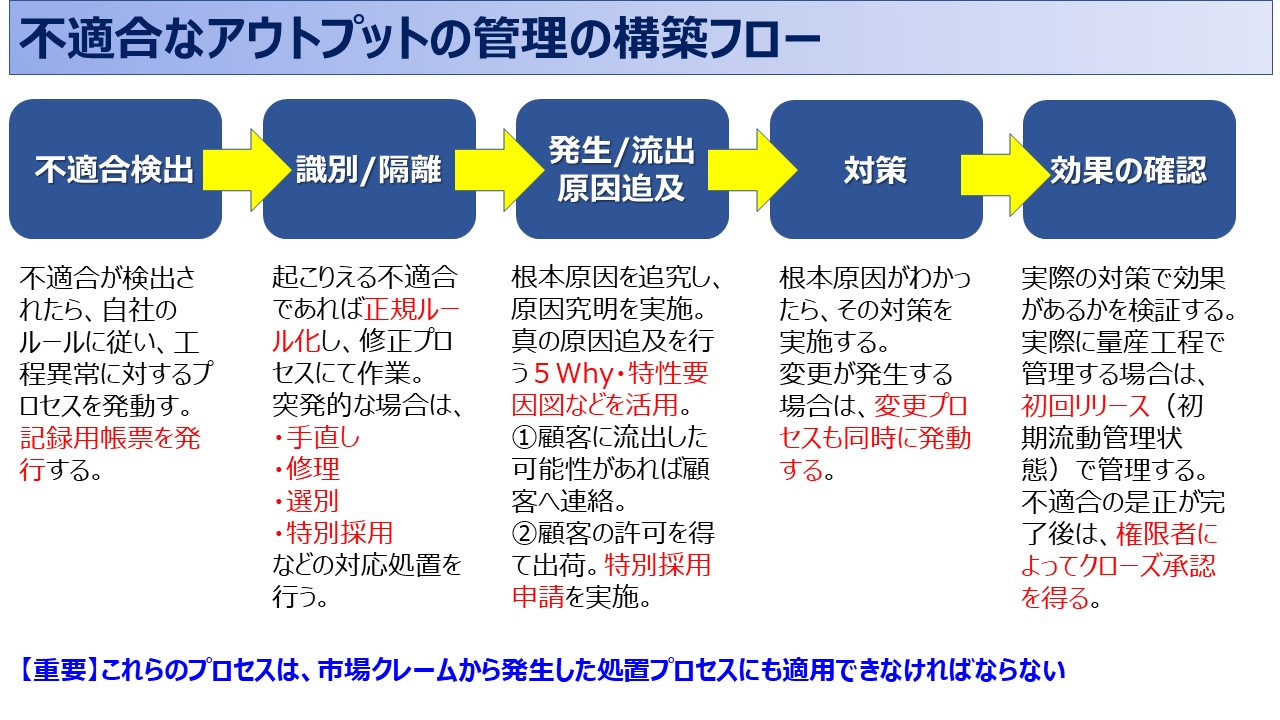

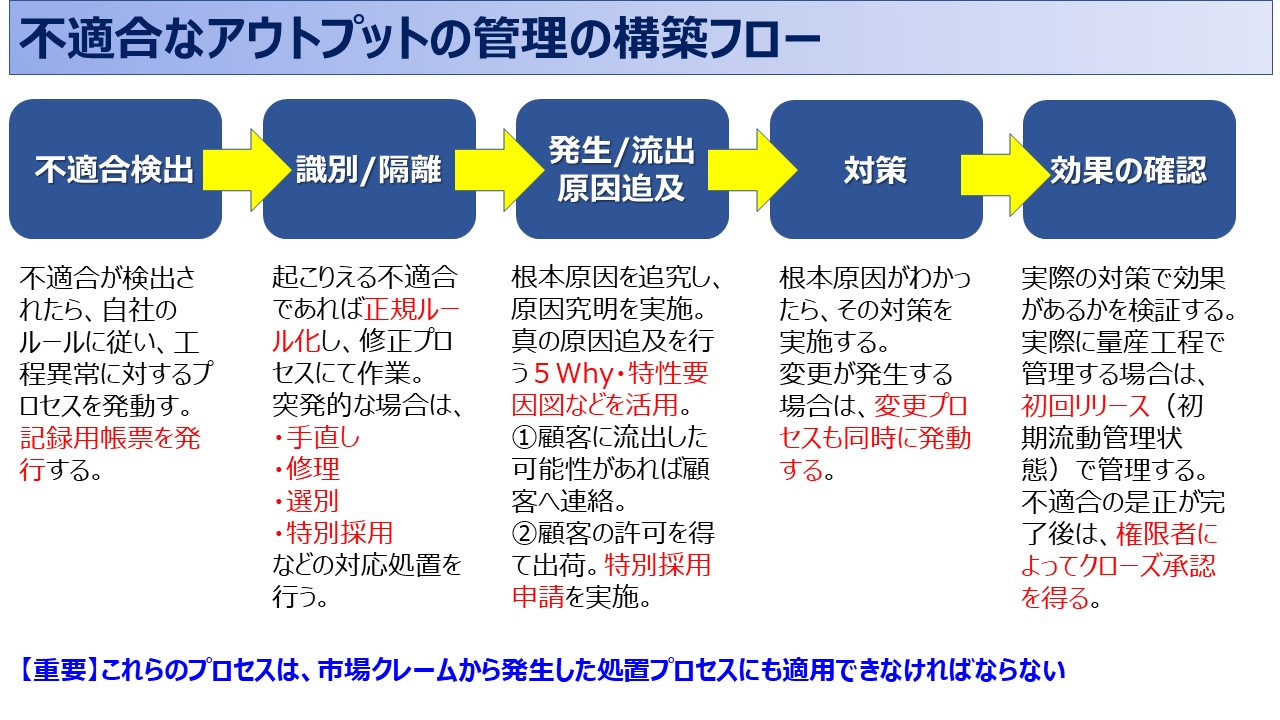

コントロールプランで定められた方法で検査が実施されているかまた、その検査により不適合が発生した場合、どのような品質是正プロセスが発動するのかを監査で確認します。

根本的是正が必要なのか、突発的なもので手直しが必要なのか、その判断基準も問われます。

品質是正プロセス発動により製品を再リリースする際の承認や、再検査実施のルールなど、非常に重要な要求事項がP6.2にはあるため、品質是正プロセスの対応方法について確認しておきましょう。

関連記事

P6.3:人的資源の活用と要員の力量評価がポイント!

VDA6.3のP6のP6.3では、各作業における人的資源を最大限活用するために、適格性を判断した上で作業に従事されているかが問われます。

この適格性には、資格認定なども含まれるので、認定制度などについても確認されます。

次に、その内容について詳しく見ていきましょう。

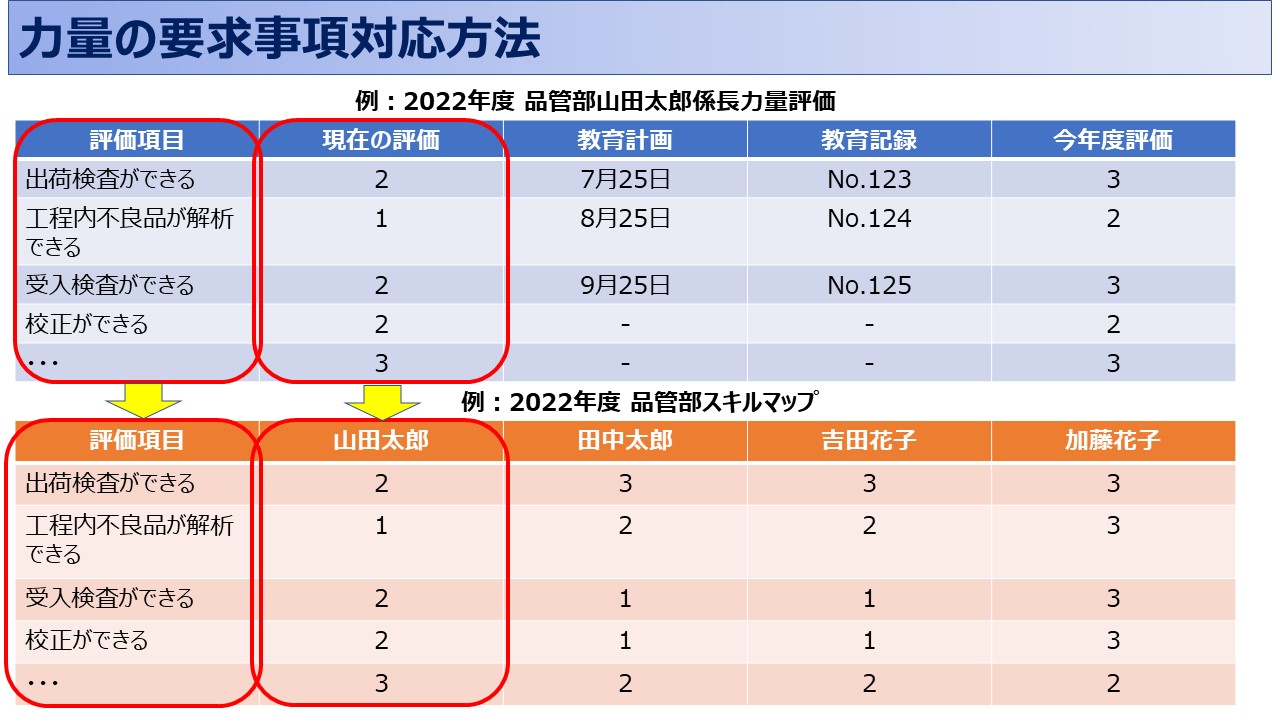

①要員のスキルマップ・力量評価表を準備

P6.3では、要員の適格性を判断するための力量評価が実施され、それらをまとめたスキルマップが確認されます。

例えば、はんだ作業工程における要員には、はんだ作業の資格認定が行われ且つ、その力量を証明するための評価方法などが確認されます。

また、そのはんだ作業工程に従事できる作業員は、どの人なのかが容易に確認できるスキルマップそして、そのスキルマップと生産計画が連動してシフトが組まれているかがポイントです。

特に、顧客から指定された特殊特性工程の作業員の力量認定は、注目して確認されます!顧客固有要求事項に力量認定方法がある場合もあるので、しっかり確認してくださいね!

関連記事

②要員への周知

多くの工場では、各要員に対しての通知システムがあると思います。

例えば、前日の不適合の検出やその是正方法などは、朝礼・昼礼・終礼などで周知・認識させる場合もあるのではないでしょうか。

また、変更が実施された際には、その教育を含めて周知徹底が行われていると思います。

VDA6.3のP6のP6.3では、それらの伝達方法を持ち、確実に要員に対してに周知徹底されていることを求めているので、どのように伝達し教育するのかを確認しておきましょう。

関連記事

P6.4:物的資源管理がポイント!

VDA6.3のP6のP6.4では、物的資源の管理が問われています。

物的資源とは主に、工場・施設のインフラ及び設備・治工具・計測機器など対象です。

管理すべき物的資源が特定され且つ、緊急事態にも対応可能な状態になっていることが確認されます。

次に、物的資源管理について見ていきましょう。

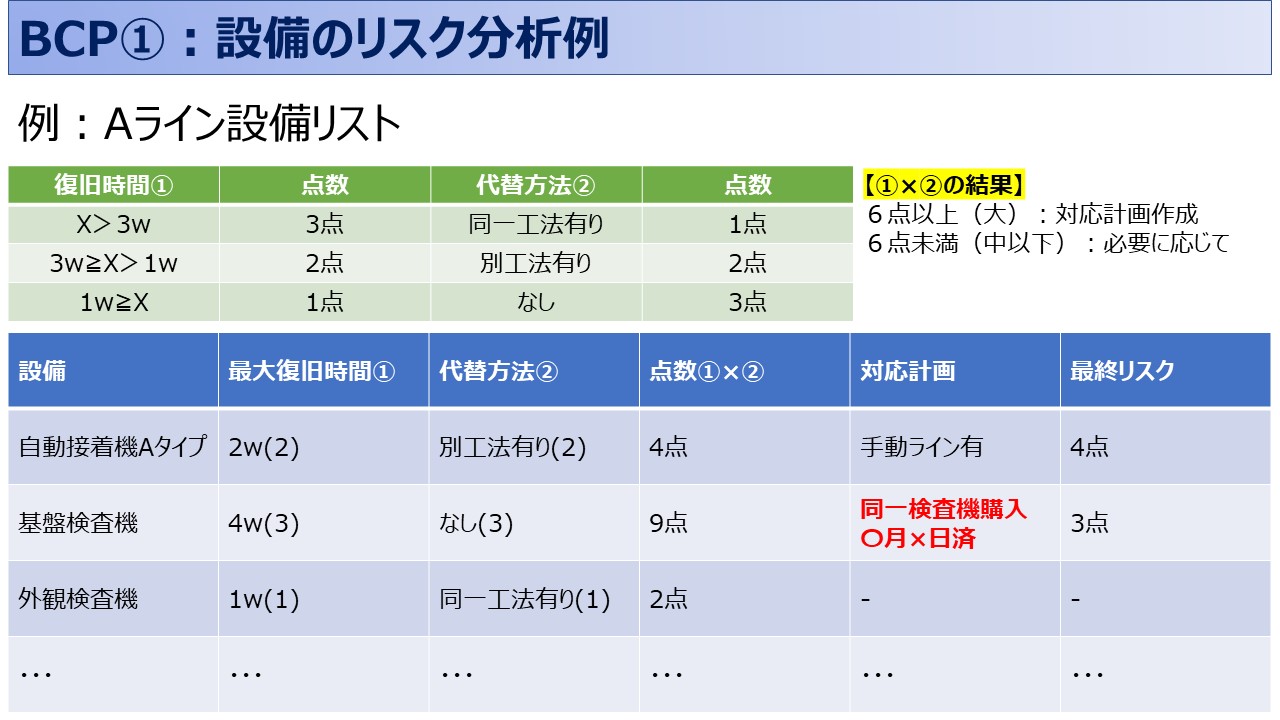

①要求仕様を満たす設備管理

生産に必要な設備・治工具は特定されているつまり、必要な設備・治具はリスト化され承認されている状態であることが求められます。

各々の設備は、それらに対してリスク分析が行われ且つ、代替方法も特定されていることが重要です。

また、それらの設備が生産に使用することが可能である根拠(工程能力調査・生産能力調査など)は、監査で確認されるポイントの一つとなります。

設備を使用する環境・保管環境・識別管理なども併せて確認しましょう。

代替生産方法は、緊急事態対応計画とも大きく関連する内容です。途切れない生産をどのように保証するのか、しっかり構築するようにしましょう!

関連記事

②適切な保全活動

設備が故障してからの対応は当然として、故障前にきちんとメンテナンスしておくことが重要です。

定期設備点検や定期メンテナンスは計画的に行われ且つ、それらの実施記録が監査で確認されます。

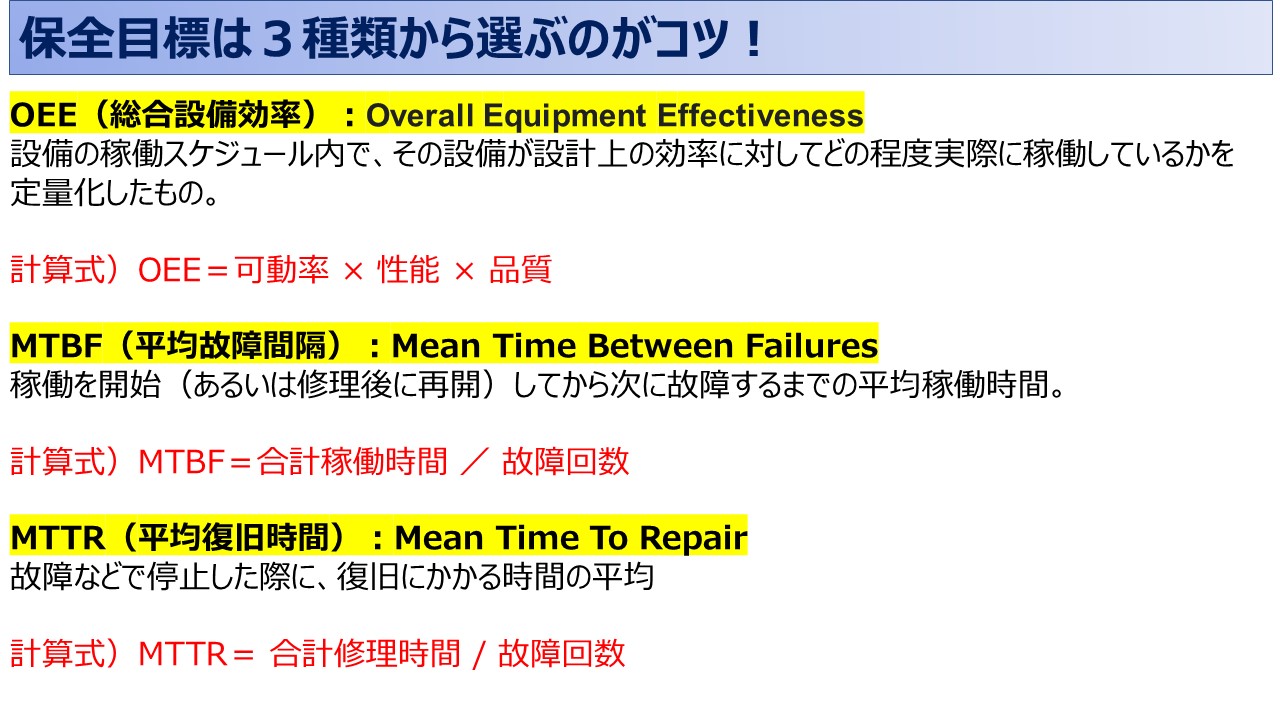

これらは単純な保全を求められているのではなく、定められた目標を満たすだけの設備保全が求められているので、OEE・MTBF・MTTRなどに対してどのように改善していくのかなどを決定し、改善の為の分析・評価を実施しましょう。

関連記事

③計測機器の管理

物的資源には、計測機器も含まれます。

これらは、使用方法・保管方法及びその計測機器が正しく利用できる状態が維持・管理されているかが問われます。

これには、日常点検をはじめ、校正・MSAが適切に実施されているかが重要なので、計画を立て、決められた頻度で実施された証拠を提示できるようにしましょう。

特に、特殊特性工程の計測機器のMSA結果に注目されやすいです。IATFでも特殊特性を優先にMSA実施なので、重要ポイントになります。

【おすすめ有料記事】

【有料記事】%GRRはどう測る?計量MSAで失敗しないサンプル設計とndcの注意点を徹底解説

関連記事

P6.5:製造工程に関するKPI指標の管理がポイント!

VDA6.3のP6のP6.5では、製造工程における目標を定め、改善活動に取り組むことが求められています。

単純な目標ではなく、製造工程データ・出荷データから必要なデータをきちんと収集し、分析・評価することが求められているので、システム化した方法が必要になっていることがポイントです。

次にその内容について見ていきましょう。

①目標監視に必要なデータ収集とそれらの分析・評価

VDA6.3のP6.5では、製造工程に対する目標値の管理(すなわりKPI指標管理)及び、それらから収集されたデータを活用し、改善につながる活動を求めています。

また、出荷された製品の納入に関するパフォーマンスも評価の一つと考えられるので、顧客満足を分析することも必要です。

製造工程であれば、不良率・廃棄率など。顧客満足であれば、顧客スコアカード・納期遵守率・クレーム件数などで評価することも多いです。

それらのデータはただ監視するだけではなく、改善活動へつながる仕組みが問われるので、しっかり対応しましょう。

毎月または毎年「顧客スコア―カード」を送付される顧客もありますので、それらがどのように改善されるのかそのプロセスを確認されます。また、その結果がどのように現場に反映されたかを製造工程監査で確認されることが多いです。

関連記事

②品質是正の仕組み

不適合の是正は単純な対策では終わらず、根本原因がきちんと追究されたうえで有効性が検証されていることが問われます。

根本原因の追究には、なぜなぜ分析や特性要因図の活用などが行われていないと不適合です。

品質異常から有効性の検証そして、製品の再稼働までが一連のプロセスとして構築されていることが確認されるので、品質異常対策書などで対応できるようにしましょう。

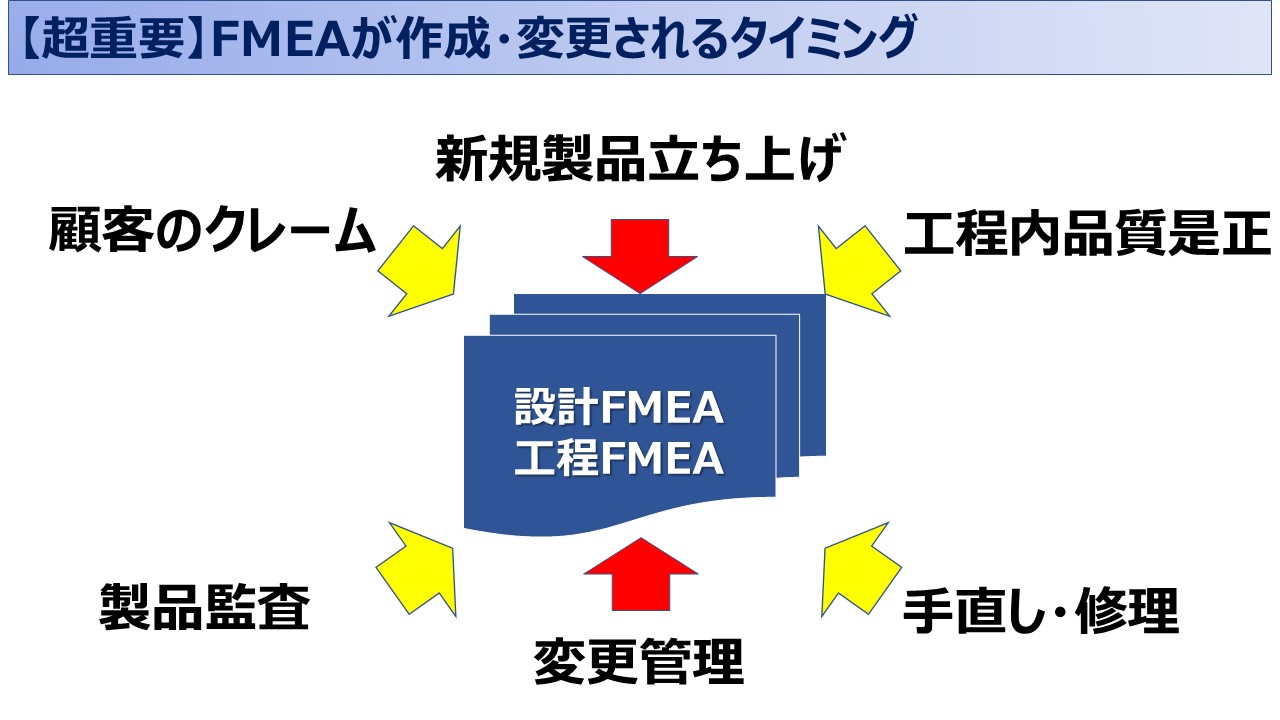

また、品質是正からの発生した対応として、FMEAの見直し・改訂およびコントロールプランの改定が行われているかは、監査で100%確認されます。しっかり対応しましょう。

顧客クレームからの品質是正が1日目に内容確認、2日目は現場で確認されることが多いです。顧客に提出している内容が現場に落とし込まれていない事例が発見されたら「0点」が付きます(笑)!監査前に絶対に確認してくださいね!

関連記事

③監査の仕組みの構築

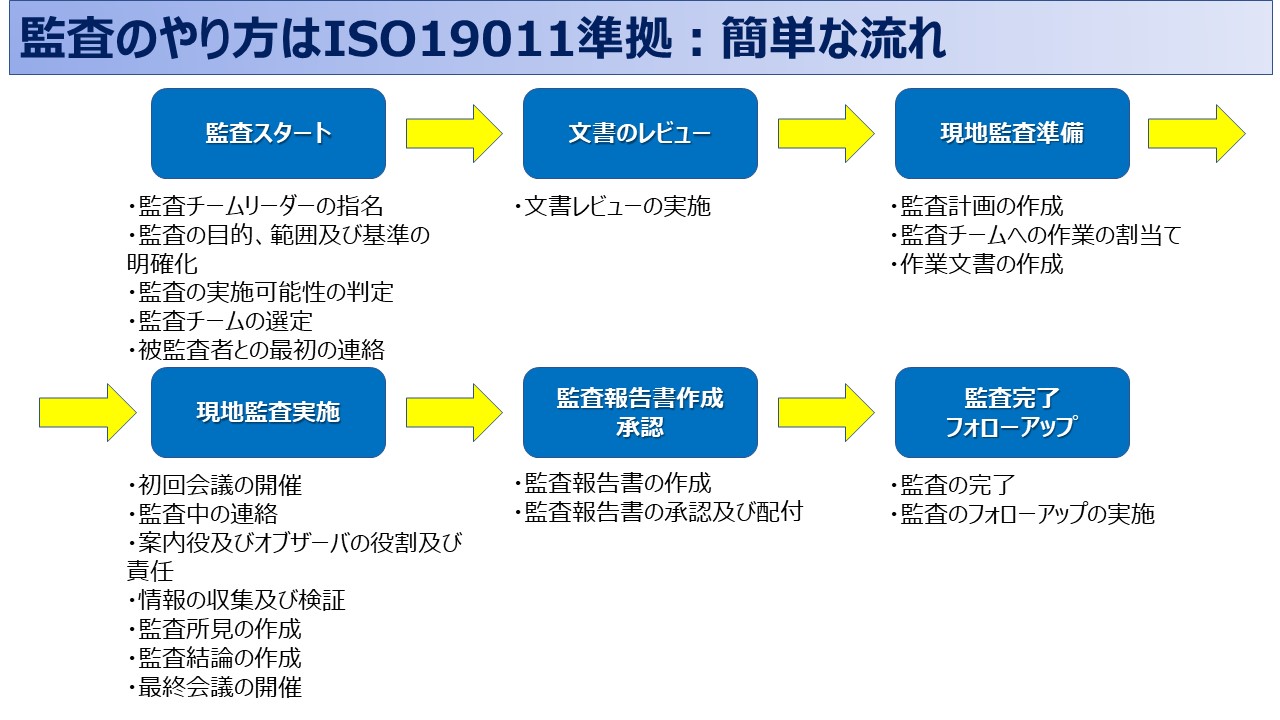

VDA6.3のP6.5では、製造工程監査・製品監査の仕組みが確認されます。

監査の頻度・計画及び監査に使用される帳票が確認されます。VDA6.3のポテンシャル監査の場合は、監査帳票を指定されることが多いので、社内にVDA6.3資格を持つものが監査に対応することも重要です。

製品監査は、個々の製品に合った監査シートが求められるので、専用帳票を作成し対応しましょう。

内部監査まとめ教材のご紹介

| 帳票名 | 内部監査帳票6点セット(IATF16949対応版) | ||

|---|---|---|---|

| セット内容 | 監査員評価表及びリスト/年間内部監査計画書サンプル/内部監査報告書/QMS内部監査チェックリスト/製造工程監査チェックリスト/製品監査チェックリスト | ||

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | QMSにおける内部監査必須帳票まとめ買い6点セットのセールを開始しました。ノウハウが凝縮された必須帳票となっているので、是非この機会にご利用いただければ幸いです | ||

| 🎁特典🎁 | 本商品は、ご購入決済確定後から1か月間の無料メールコンサル付きです!内部監査のご質問のみならず、「どんなご質問」についても1か月間無料でメールで質問し放題★ | ||

| 詳細 | 商品詳細はこちら | ||

| 関連教材 | IATF16949ノウハウ:内部監査概説_学習教材 | ||

関連記事

P6.6:製品出荷承認と保管がポイント!

VDA6.3のP6のP6.6では、製品の出荷承認及び保管品に対しての条件・リリース承認などのルール化が問われます。

JIT(ジャストインタイム)への対応・FIFO(先入先出)などは、工程及び製品倉庫で確認されるので、対応が必要です。

次に、P6.6の内容を詳しく見ていきましょう。

①製品倉庫管理が重要

製品倉庫で保管している製品は、保管に適した環境(温湿度管理・清浄度など)で保管されていることが重要です。

これらの影響を受けやすい製品の場合、その管理方法が適格なのかが検証された証拠が求められる場合があります。

また、意図せぬ損傷から防ぐようにきちんと保護することや、必要に応じた手直し・特別採用のルール化が構築されているかが問われます。

また、顧客への通知を行いそれらに対応する仕組みについては、重点的に確認されるので注意してください。

緊急事態対応計画に「在庫対応」などが書かれている場合、製品倉庫でどのような保管状況で、どれくらいの保管キャパシティーがあるか見ることがあります。それらの説明ができるようにしてくださいね!

②出荷前後のパフォーマンス評価

生産工程全体として、QCDパフォーマンスが監視されているかも確認されます。

納期遵守率・不良やクレーム件数の把握、定期的な品質試験(機能検証:例えば信頼性試験)などが行われ、それらのデータを監視し、必要な是正処置が行われていることも重要です。

VDA6.3:P6に関してのFAQ

VDA6.3のP6では、量産移行後の生産プロセスの管理が厳しく評価されます。特に、納入部品のトレーサビリティ管理やコントロールプランの遵守、再生産時のリリース条件に注意が必要です。これらが不十分だと、不適合を指摘されるリスクが高くなりますので、事前にしっかりと準備しておくことが重要です。IATFのようなゆるい監査ではないので、徹底的に見られます!

欧州自動車メーカーは非常に厳しい品質管理基準を持っています。VDA6.3のP6に対応するためには、工場の生産プロセスや資源管理の状態を徹底的に見直し、各作業における力量評価や設備管理を強化する必要があります。また、顧客から指定される特殊特性の管理に関する要件をしっかりと把握し、適切に対処することが不可欠です。

最低限IATFとVDA6.3の質問表の意図を対比して考える力がないと合格は難しいので、弊社販売中の「【教材】VDA6.3第4版とIATF要求事項対比表(ノウハウ)」を活用いただければ幸いです。

不適合を指摘された場合、まずはその原因を特定し、根本的な是正措置を講じることが求められます。なぜなぜ分析やFMEAの見直しを行い、コントロールプランや工程に必要な修正を加えることで、再発防止策を確立することが重要です。また、顧客への是正報告書を提出する際には、現場への落とし込みを徹底し、次回監査での確認に備えて準備を行いましょう。ただし、投資などが必要な内容は、顧客へ投資が必要な旨を伝え、緩和などの依頼をすることも重要になります。

VDA6.3_P6:生産プロセス分析まとめ

VDA6.3のP6の規格解釈はいかがでしたでしょうか?

VDA6.3では、量産移行後の生産プロセスについての管理は問われています。

非常に厳しい品質要求がされるVDA6.3の要求事項に対応できるよう、要求事項についてしっかり理解することが重要です。

弊社では、VDA6.3の規格が一つずつ理解できるよう、IATFとリンクした構築ノウハウを販売しております。

各章ごとにお手頃価格で販売しておりますので、是非この機会に購入を検討いただけると幸いです。

それではまた!

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!