製造業で従事する限り、製品の品質を最大限に引き上げ、市場での競争力を高めることはどの企業様もきっと同じ考えのはず!そしてそのために、QC工程図とFMEAという二つの強力なツールを駆使する方法があるのはご存知ですか?

今回はこの二つを組み合わせ、製造工程全体を強化するための詳細な手順を解説します。QC工程図とFMEAの力を組み合わせることで、品質管理を新たな次元に引き上げましょう!

自動車産業では、QC工程図とほぼ同じ役割を持つ資料を「コントロールプラン(Control Plan)」と呼ぶのが一般的です。両者は、工程ごとの管理項目や検査方法、設備条件、サンプリング頻度などを体系的にまとめた文書であり、本質的な目的は同じです。ただし、QC工程図は日本の製造現場で長く使われてきた形式である一方、コントロールプランはIATF16949で正式に要求されている国際的なフォーマットです。

そのため、海外顧客や自動車Tier1・OEMとの取引では「コントロールプラン」という名称での提示を求められるケースが多いものの、日本企業では名称の違いに気づかず混乱することがあります。QC工程図はコントロールプランの日本版と考えると理解しやすく、どちらも工程管理の基礎となる重要な文書です。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

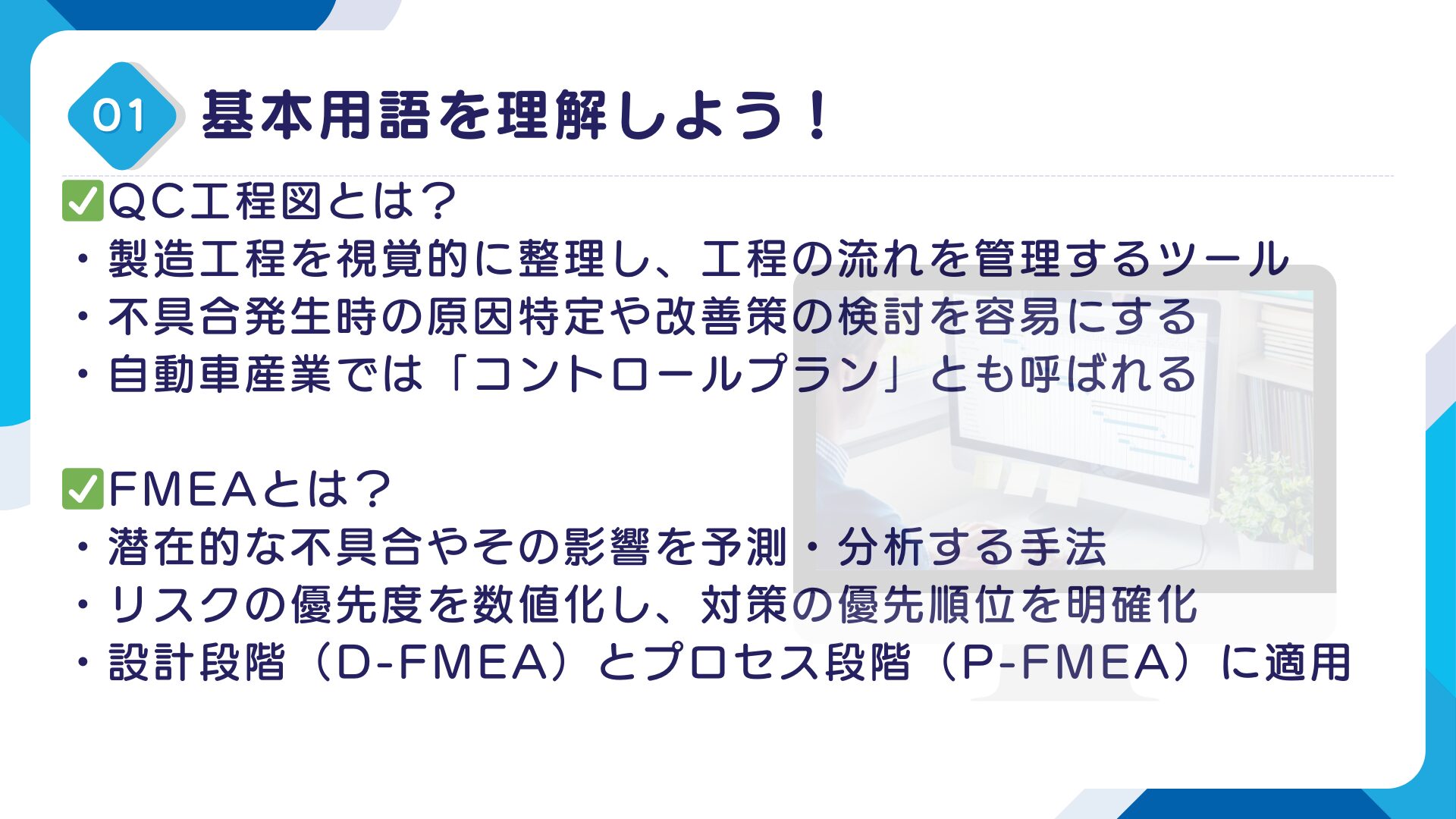

QC工程図とは何か?

.jpg)

QC工程図(自動車産業では、コントロールプランともいう)は製造業の現場で日常的に活用されている、工程管理の基本的な道具の一つです。

一つ一つの工程がどのようにつながっているかを視覚的に表現することで、製品の設計や製造過程を明確に理解するのに役立ちます。

これにより、製品の不具合が発生した際に原因を特定し、必要な改善策を検討することが容易になり非常に製造業の現場で役立つツールとなっています。

関連要求事項

FMEAとは何か?

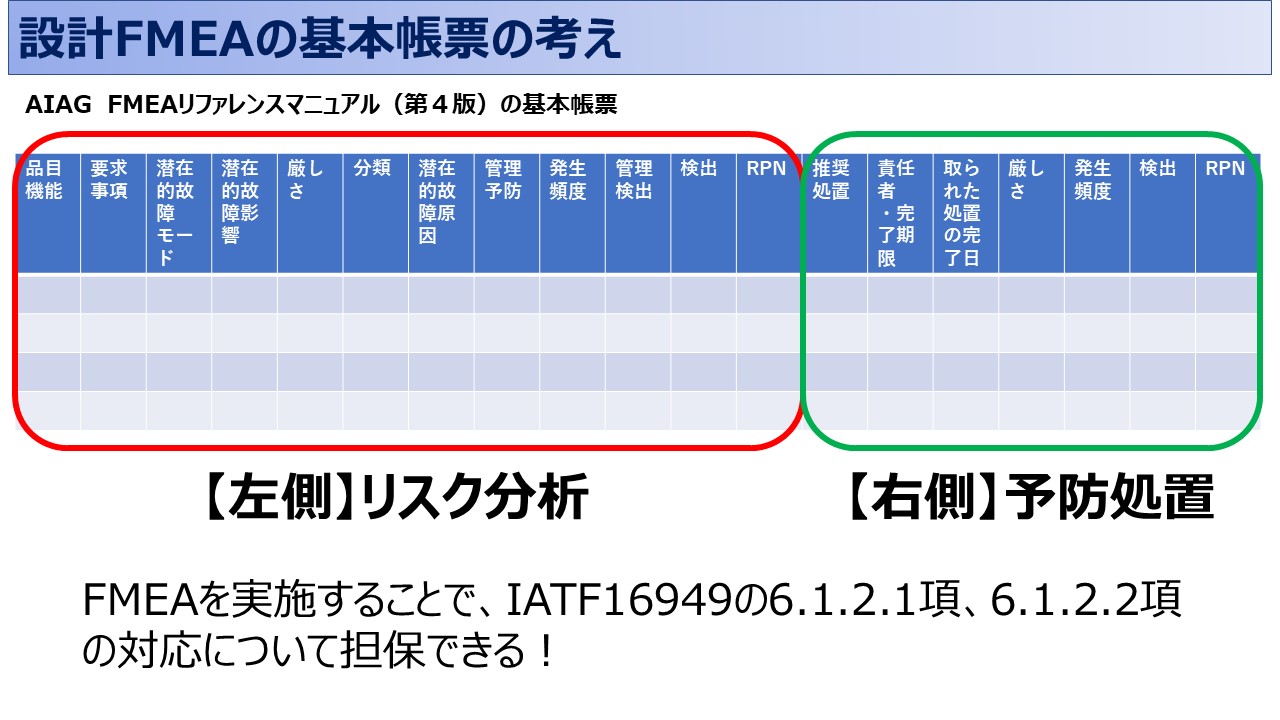

FMEA(Failure Mode and Effects Analysis)は、製品設計や製造過程の特性を評価し、潜在的な不具合やその影響を予測するための分析手法です。FMEAはDR(Design Review)や品質保証活動において重要な役割を果たし、製造業の多くが活用しています。

この手法は、不具合の発生確率や検出の難易度を評価し、リスクの優先度を数値化することで、重要な課題を特定し、対策を講じるための指針を提供してくれるのでとても役立ちます。

また、製品ライフサイクルの初期段階から導入することで、品質向上やコスト削減に寄与し、顧客満足度の向上にもつながります。量産移行後もFMEAは常に書き換えが発生するので、多くの企業では「過去トラ」としても重宝しているはずではないでしょうか?

FMEAの特徴として、設計段階(D-FMEA)とプロセス段階(P-FMEA)に分けて適用されることが多く、それぞれのフェーズでリスクを体系的に分析し、予防措置を強化する役割を果たします。特に自動車業界ではこのFMEAが重要なので、作成方法を必ずマスターするようにしてくださいね!

関連要求事項

QC工程図にFMEAの内容を落とし込む方法

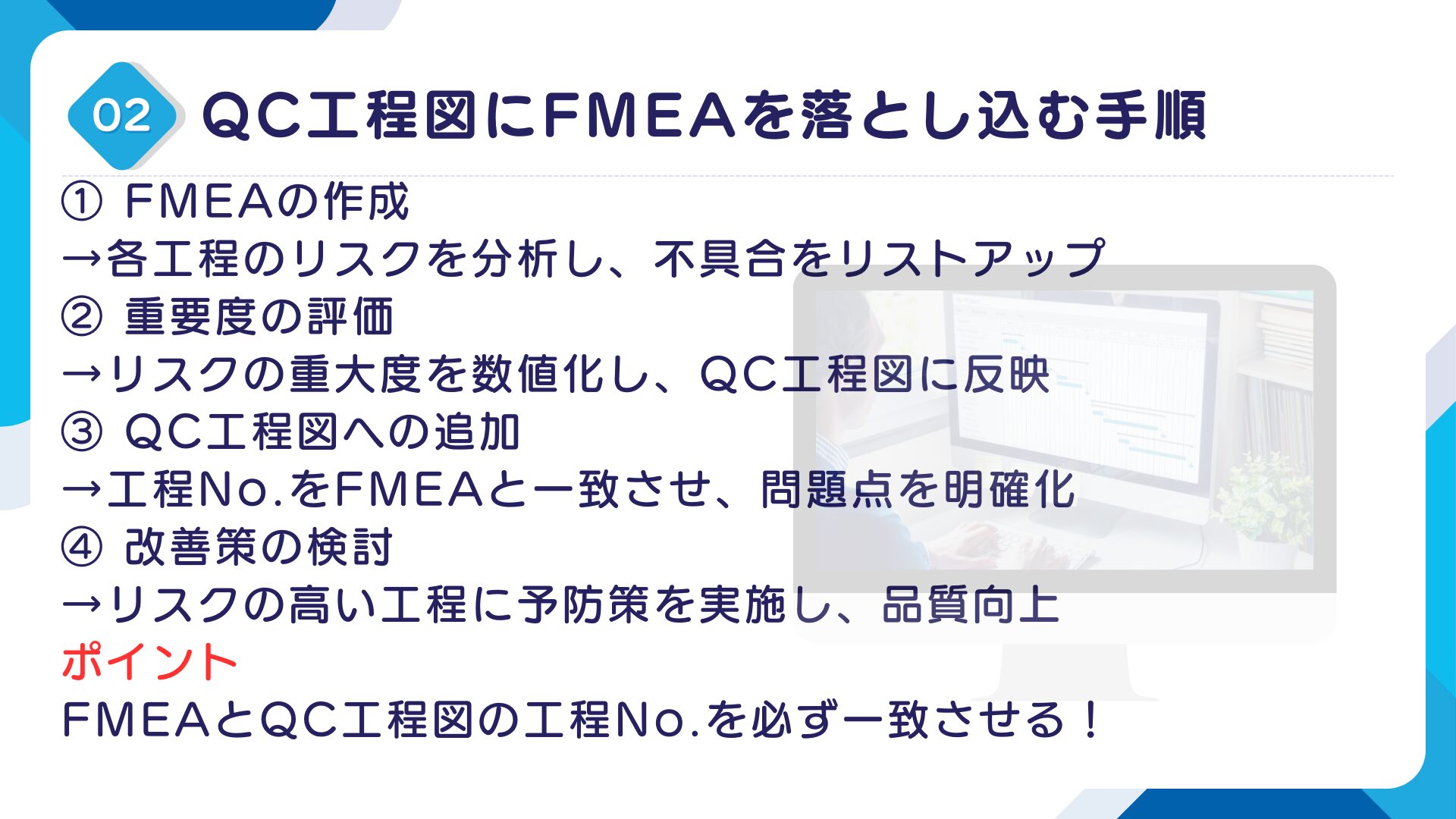

FMEAをQC工程図に落とし込むための基本的なステップは以下の通りです。

ステップ1: FMEAの作成

まず初めに、設計や製造過程のすべての工程に対しての工程FMEAを作成します。これにより、各工程で何が問題となり得るのか、その問題が起きた場合にどのような影響が生じるのかをリストアップし、リスクを分析します。

自動車業界の規格であるIATF16949でもFMEAは「コアツール」の一つとされ、とても重要な役割を担っています。FMEAの作成方法の基礎を学びたい!という方向けに弊社ノウハウも販売しておりますので、是非参考にしてみてくださいね!

コアツール学習教材のご紹介

| 教材名 | コアツール学習教材 | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | |||

| 特徴 | IATF16949の構築におすすめ!コアツールの実践的な使い方をわかりやすく解説しています。構築やリスク削減に役立つ具体策を学びたい初学者から現場監督者まで幅広くおすすめの一冊。 | ||

| 詳細 | 商品詳細はこちら | ||

| おすすめ教材 | No.1-001_IATF16949+ISO9001学習教材 | ||

ステップ2:重要度の評価

工程FMEAでは、各不具合の重要度を評価します。これをQC工程図に記載することで、どの工程に注意が必要なのかが明確になります。

工程FMEAにおける重要度(Severity:S)の評価は、不具合が発生した際に最終製品や工程へ与える影響の大きさを数値で示すものです。一般的には1〜10のスケールを用い、数値が大きいほど影響が深刻と判断されます。評価では安全性、法規適合性、機能喪失の度合い、顧客への影響といった観点を重視します。たとえば、安全リスクや重大機能不良につながる場合は高い重要度を付与します。こうしたSの評価をQC工程図に反映することで、工程ごとのリスクが一目で分かり、重点管理すべきポイントの抽出に役立ちます!

この計算方法弊社で販売するコアツールノウハウ解説で詳しく点数付け方法が記載されているので、是非参考にしてみてくださいね!

ステップ3: QC工程図への追加

.jpg)

次に、工程FMEAで洗い出した不具合の種類やその影響度、起こりやすさなどの情報を、対応するQC工程図へ反映します。QC工程図は工程順序に沿って管理ポイントを一覧化する図なので、FMEAで明らかになったリスクを追加することで、工程ごとの潜在的な問題点が、誰が見ても直感的に把握できる状態になります。

ここで重要なのは、工程FMEAで使用した工程番号と、QC工程図に記載している工程番号を必ず揃える(一致させる)ことです。番号がずれると、FMEAで評価したリスクの位置が特定できず、対策が必要な工程を誤ってしまう恐れがあります。

実務では、FMEAとQC工程図の番号体系が一致していないケースが意外と多く、後工程での確認作業が大幅に増える原因になるため、最初の段階で確実に整合させることが大切です。

ステップ4:改善策の検討

ステップ4では、工程FMEAで「重要度が高い」と評価された不具合や予防項目に対して、具体的な改善策を検討していきます。ここでの目的は、潜在的なリスクを工程段階で先取りし、問題が顕在化する前に対処できる状態をつくることです。

改善策には、作業手順の見直しや設備の改良、検査方法の強化など、工程に応じた実効性の高い方法を選定します。また、この段階でも必ず工程FMEAとQC工程図の工程番号を正しく紐づけておくことが重要です。番号が一致していれば、どの工程にどのリスクが存在し、どの改善策が必要なのかを第三者でも容易に理解でき、関連部署への説明や社内展開がスムーズに進みます。

こうした整合性の確保は、品質管理全体の一貫性を維持するうえでも非常に有効です。

実践的な事例(Tier2部品メーカー)

ここでは、QC工程図と工程FMEAがどのように役立つのか、実際のTier2自動車部品メーカーでのメールコンサル事例を基に解説します。Tier2はOEMから距離があるものの、Tier1から厳しい品質要求を受ける立場です。そのため、工程FMEAとQC工程図の整合性を確実にし、工程リスクを早期に管理することが極めて重要です。

Tier2自動車部品メーカーにおけるQC工程図と工程FMEAの活用

あるTier2部品メーカーでは、Tier1からの新規立ち上げ案件(例:樹脂部品、金属プレス部品、ワイヤーハーネス部品など)に対応するため、初期段階からQC工程図と工程FMEAを活用して製造リスクを評価していました。

まず、量産準備の段階でQC工程図を作成し、工程順序・管理項目・測定方法を整理。そのQC工程図をベースに工程FMEAを実施し、工程ごとの不具合の起こりやすさや重要度を分析。

その結果、例えば樹脂インサート工程で「樹脂流動不足による寸法不良」のリスクが高いことが判明し、成形条件の変動が原因となり得ることが特定できました。

対策とその結果(Tier2部品メーカーの視点)

このリスクを確認したTier2メーカーは、QC工程図と工程FMEAの評価結果に基づき、量産前に改善策を検討しました。具体的には、

-

成形温度・射出圧力の管理幅を再定義

-

金型のゲート形状の微修正

-

初品検査の測定項目を追加し、検査頻度を見直す

といった工程改善を行いました。

改善後の試作評価では寸法ばらつきが大幅に減少し、Tier1に提出したPPAP(生産部品承認プロセス)においても良好な結果が得られました。さらに、工程FMEAで実施した改善内容がQC工程図に正しく反映されていたため、Tier1の監査でも「管理の一貫性が高い」と高評価を受けました。

Tier2部品メーカーにとってのメリット

この事例は、Tier2メーカーにとってQC工程図と工程FMEAがどれほど強力な改善ツールとなるかを示しています。

-

工程リスクの早期発見・早期対策が可能

-

Tier1提出書類(コントロールプラン・FMEA・SOP書類)の整合性が向上

-

顧客監査での指摘が減少

-

不良流出や工程トラブルの防止につながり、結果的にコスト削減になる

Tier2は限られたリソースで品質管理を行うため、QC工程図と工程FMEAの整合性を高めることは、コスト面・時間面の双方で非常に大きな効果があります。工程No.の紐づけや、改善履歴の反映を徹底するだけでも、品質管理の精度は格段に向上します。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

対策と改善策の具体的な考え方

QC工程図とFMEAを活用することで、事前にリスクを見つけ、それを改善するための策を立てることができます。次に示すのは、具体的な改善策の考え方となります。

【リスクの特定】

QC工程図を使って製造工程を見つめ直し、再度工程FMEAで評価した各リスクを確認します。それらは部品の欠陥、工程上のミス、あるいは機械の故障など様々な形をとり得ます。

【改善策の検討と実施】

再度リスクを特定したら、次にそのリスクを軽減または除去するための対策を検討します。これは部品の改良、工程の再設計、または機械の定期保守などが考えられます。

検討した改善策を具体的に実施します。これは新たな部品の追加、工程の変更、保守スケジュールの見直しなど、実際の製造現場での具体的な行動指針となるので超重要です。

ISO9001とIATF16949との関連性

QC工程図とFMEAを組み合わせることで、製品の設計や製造工程全体を見渡すことができ、潜在的な不具合やその影響を予測し、事前に対策を講じることができます。このアプローチは、ISO9001やIATF16949といった品質マネジメントシステムの要求事項にも対応することができます。

ISO9001は、製品の品質を一貫して提供し、顧客満足度を高めるための国際規格であり、そのためには品質管理活動が不可欠です。また、IATF16949は、自動車産業における品質管理システムの規格であり、その中でもリスクベースのアプローチが重要視されています。

これらの規格とQC工程図、FMEAの組み合わせを活用することで、組織全体での品質管理と改善活動を効果的に推進することができるのようになるので、是非トライしてみてくださいね!

結論: QC工程図とFMEAを活用した品質改善の実現

以上が、QC工程図とFMEAを活用した品質改善の方法とその価値についての説明です。これらのツールを組み合わせて使うことで、製品の信頼性を向上させ、製造工程全体を改善し、顧客満足度を高めることが可能になります。

また、ISO9001やIATFといった品質管理システムの要求にも対応できます。QC工程図とFMEAを活用し、製品の品質と製造業のパフォーマンスを一層高めましょう!

QC工程図や工程FMEAを正しく作り込むには、多くの判断が必要で迷いやすいものです。もし「作り方が不安」「顧客指摘に備えたい」「社内に相談できる人がいない」と感じたら、当社のメールコンサルをご活用ください。実際の資料を確認し、改善点や表現方法を具体的にアドバイスします。品質管理の不安を一つずつ解消し、貴社の品質レベル向上を確実にサポートいたします。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!