トヨタ生産方式は、世界中の製造業で効率向上の手本とされる生産手法です。生産性を高め、ムダを排除することを目指し、「ジャストインタイム(JIT)」や「自動化(ジドウカ)」など、独自の原則に基づいて構築されています。

これらの原則の実践において、生産ラインの設計と管理が非常に重要です。特にトヨタ生産方式における生産ラインは、効率的な生産を実現するための基盤であり、需要の変動や不確実性に対して柔軟に対応できる設計が求められます。

今回紹介する7種類の生産ラインは、それぞれ異なる特長を持ち、生産効率の向上に寄与しています。これらのラインは、トヨタが長年培ってきた生産管理の知見に基づき、工場全体の生産性と品質を高めるように最適化されています。

この記事では、トヨタ方式の効率的な生産ラインについて詳しく解説し、各ラインの特長とその運用方法を紹介します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

IATF16949構築で整理しておきたい視点

IATF16949(自動車産業のQMS)の構築や運用では、規格要求の理解だけでなく、それをどのようなルールや記録に落とし込むかが重要になります。ISO9001との違いや不足点を把握できていないと、構築途中で手が止まってしまうことも少なくありません。

まずは全体像を整理し、必要な知識や帳票の考え方を段階的に確認していくことが、無理のない対応につながります。

この記事の目次

トヨタ生産方式における生産ラインの役割

トヨタ生産方式では、生産ラインの設計と運用が成功の鍵を握っています。生産ラインは単なる製品の流れではなく、全体の生産効率を最適化するために重要な役割を担っています。具体的には、「ジャストインタイム(JIT)」の実現や、ムダの排除、品質の確保を目的とした各種の改善活動が行われます。

トヨタの生産ラインは、作業者の動線、機械の配置、部品の供給タイミングなどが緻密に計画されており、常に「効率的な生産」を目指しています。また、作業者の動きや工程のバランスを取り、製品がスムーズに流れるように設計されています。これにより、作業者の負担を軽減し、時間やコストのムダを削減することが可能です。

この記事で紹介する7種類のラインは、トヨタの生産哲学に基づき、それぞれが独自の役割を果たし、企業全体の競争力を高めるために機能しています。

1:U字ライン

U字ラインはトヨタ生産方式を象徴する生産ラインの一つで、作業効率の向上に大きく寄与しています。このラインは、作業場をU字型に配置することで、作業者の動きを最短にし、無駄な移動を削減します。U字ラインの最大の特徴は、作業者が一つのエリア内で複数の工程を担当できることです。これにより、少人数での生産が可能となり、作業者同士のコミュニケーションが取りやすくなります。

また、U字ラインは作業者の目線が自然に全体のラインを見渡せるように設計されているため、異常の早期発見や迅速な対応が可能です。これにより、品質管理や生産効率が大幅に向上することが期待できます。

さらに、U字ラインは生産量の増減にも柔軟に対応できるため、需要変動に強いことが特長です。このように、U字ラインは生産のスピードと品質を両立させる設計で、トヨタ生産方式における重要な役割を果たしています。

IATF関連記事

2:セル生産ライン=U字ライン

セル生産ラインは、トヨタ生産方式の柔軟性と効率性を象徴するライン設計です。このラインでは、複数の工程が一つの「セル(作業単位)」に集約され、少人数または1人の作業者がセル内の全ての工程を担当します。

実はセル生産ラインというのはU字ラインのことで、異なるものと思われているので今回本記事でご説明しました!

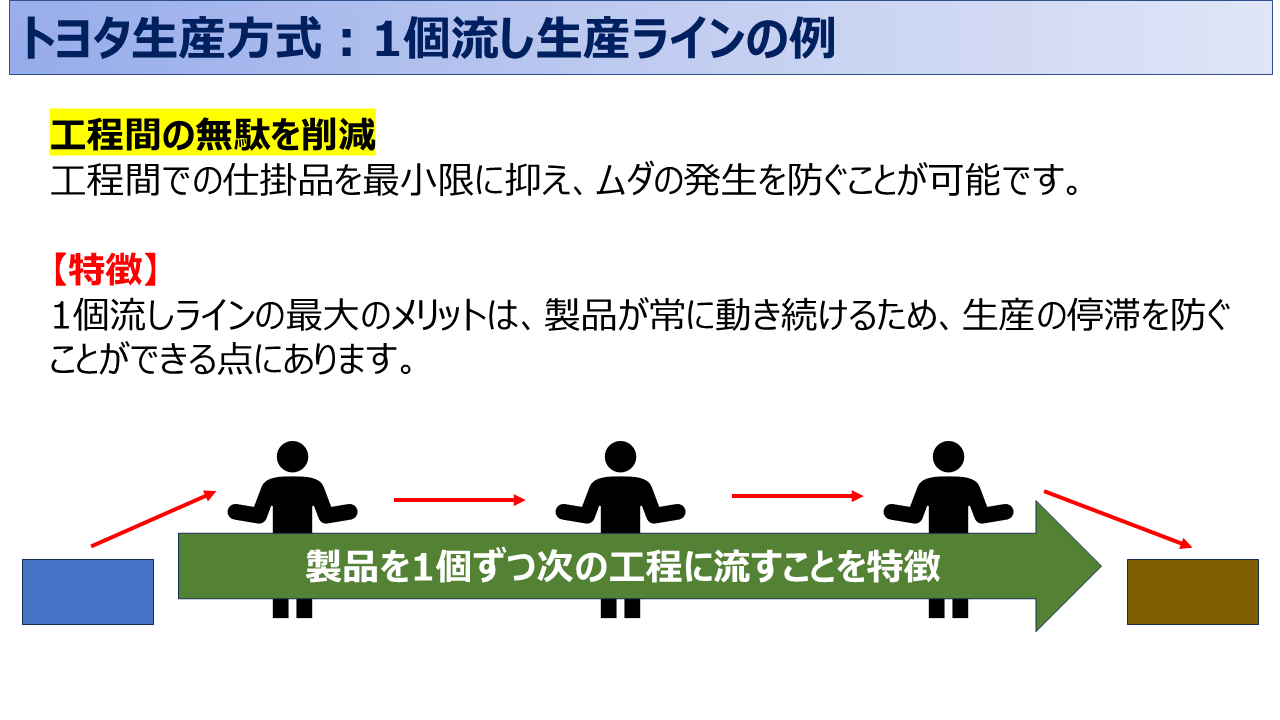

3:1個流しライン

1個流しラインは、トヨタ生産方式における効率的な生産手法の一つで、製品を1個ずつ次の工程に流すことを特徴としており、この手法では、工程間での仕掛品を最小限に抑え、ムダの発生を防ぐことが可能です。1個流しラインの最大のメリットは、製品が常に動き続けるため、生産の停滞を防ぐことができる点にあります。

また、品質管理の面でも優れており、不良品が発生した場合はすぐに次の工程に伝達され、早期に対応が行われ、これにより、不良品の累積や生産ライン全体への悪影響が最小限に抑えられます。さらに、1個ずつ生産を進めることで、各工程の作業者が問題を早期に発見しやすくなり、迅速なカイゼン(改善)が可能になります。

このラインは、生産のスピードと品質を両立させる重要な役割を果たしており、トヨタ生産方式の核となるコンセプトの一つです。

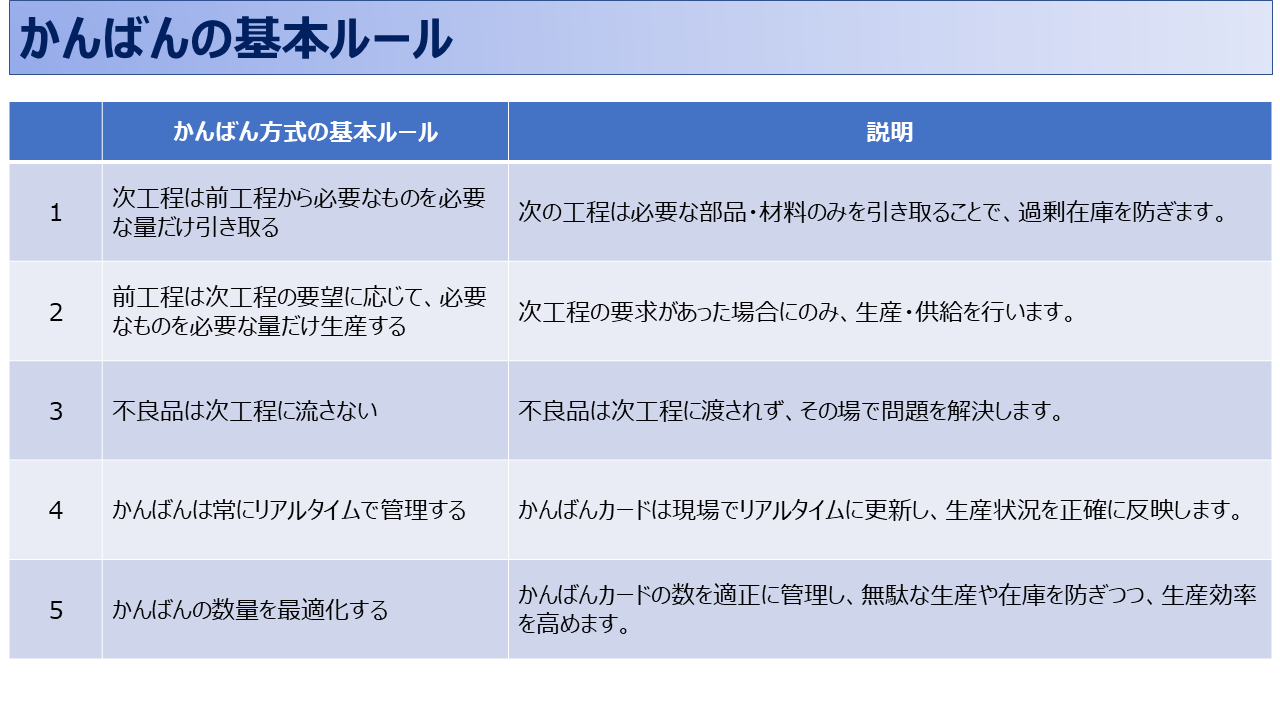

4:かんばんライン

かんばんラインは、トヨタの「かんばん方式」を活用する生産ラインで、必要な部品を必要な時に供給し、ムダを徹底的に排除する仕組みです。この方式では、部品や材料の供給が「かんばん(看板)」と呼ばれるカードによって管理され、各工程が次の工程の需要に応じて動くため、在庫のムダを最小限に抑えます。かんばんラインは、ジャストインタイム(JIT)の原則を支える重要なラインであり、生産の柔軟性と効率を高めることができます。

また、かんばんが物理的なカードからデジタルに進化することで、より迅速な情報の伝達と管理が可能になっています。さらに、このラインはリアルタイムで部品の不足や異常を可視化することができ、迅速な対応が求められる生産現場において非常に有効です。

かんばんラインは、トヨタ生産方式における迅速な在庫管理と効率的な生産運用を実現するための鍵であり、多くの企業がその手法を導入しています。

5:タクトライン

タクトラインは、トヨタ生産方式の中核となる生産ラインの一つで、「タクトタイム」に基づいて設計されています。

タクトタイムとは、1つの製品を次の工程に移すまでの基準時間であり、需要に応じた生産速度を維持するための指標です。例えば、1日の生産目標が480個で、8時間(480分)の稼働時間がある場合、タクトタイムは1分となります。

これにより、全ての工程が同じペースで作業を進められるようにラインが設計され、製品がスムーズに流れます。

タクトラインの運用方法としては、まずタクトタイムに基づいて各工程の作業時間を均等に割り振ります。作業者の動線や設備配置もタクトタイムに合わせて最適化され、無理やムダ、偏りのない生産が可能となります。

このライン設計により、生産のリズムが安定し、作業者が一定のペースで作業を続けることができます。また、タクトラインでは、工程間での待ち時間や仕掛品の発生を最小限に抑え、流れの停滞を防ぎます。

6:アンドンライン

アンドンラインは、トヨタ生産方式において、迅速な問題発見と対応を可能にする重要な生産ラインです。このラインの特徴は、「アンドンシステム」と呼ばれる視覚的な信号システムの導入にあります。アンドンは日本語で「行灯(あんどん)」を意味し、現場で発生した問題を視覚的に伝達するためのツールです。生産ラインで異常が発生した際、作業者はライン上のボタンを押すことで、アンドン信号を点灯させ、即座に管理者や他の作業者に異常を知らせます。

アンドンラインの運用は、問題が発生した時点でラインを一時停止し、作業者や管理者が現場で原因を特定し、解決策を講じることを目的としています。この仕組みにより、ライン上で発生した不良品やトラブルが次の工程に持ち越されるのを防ぎ、品質を維持することができます。また、アンドンシステムの導入によって、作業者が問題解決に積極的に参加するよう促されるため、現場のカイゼン(改善)活動が活発になります。

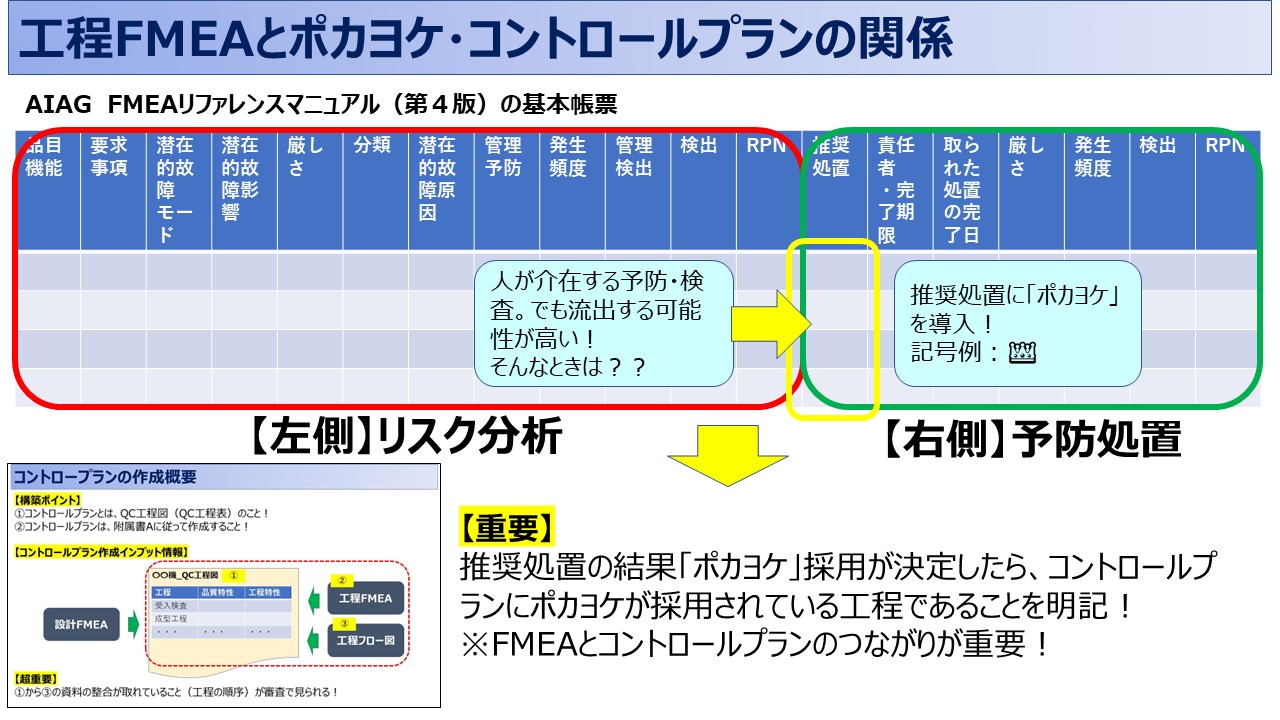

7:ポカヨケライン

ポカヨケラインは、トヨタ生産方式における「ミス防止」を徹底する生産ラインです。「ポカヨケ」とは日本語で「ポカ(失敗)をヨケる(防ぐ)」の意味であり、生産工程における人為的なミスやエラーを未然に防止するための仕組みを指します。

ポカヨケラインでは、各工程にミス防止のためのデバイスやメカニズムが組み込まれ、作業者が誤った手順を踏んだり、不適切な部品を使ったりすることを防ぎます。

このライン設計の特徴は、問題が発生する前に「検出と防止」を行う点にあります。例えば、作業者が部品を間違った方向に装着しようとすると、センサーやガイドによって正しい位置に修正される仕組みが設けられています。これにより、不良品の発生が抑えられ、品質が向上します。また、ポカヨケラインでは、間違った部品が供給された場合にも、アラームやライトで異常が知らせられるため、作業者が即座に対処可能です。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

トヨタ生産方式における生産ライン:まとめ

トヨタ生産方式における効率的な生産ラインは、世界の製造業界において模範とされる生産システムです。この記事で紹介した7種類の生産ラインは、それぞれが特定の目的や効果を持ち、トヨタが掲げる「ジャストインタイム(JIT)」「ムダの排除」「カイゼン(改善)」を実現するために設計されています。これらのラインは、作業者の動線の最適化、不良品の早期発見、需要変動への柔軟な対応などを可能にし、生産効率の向上を支えています。

トヨタの生産ラインは、単にコスト削減や生産量増加を目指すだけでなく、品質の向上と安定した納期を保証するための基盤として機能しています。これにより、企業は市場の変化や顧客の需要に迅速に対応し、競争力を維持・向上させることができ、さらに、トヨタ方式の生産ラインは、作業者が現場で積極的に問題解決に取り組む姿勢を促進し、現場レベルでの持続的な改善活動を支える重要な役割を果たしています。

ISO9001構築で整理しておきたい基本的な視点

ISO9001の構築や運用では、要求事項を理解するだけでなく、それを自社のルールや記録としてどう形にするかが重要になります。規格の意図は分かっていても、文書化や運用方法の判断で迷い、対応が止まってしまうケースも少なくありません。

まずは全体像を整理し、必要な文書や帳票の考え方を把握したうえで、自社に合った形へ段階的に落とし込んでいくことが、無理のないISO9001対応につながります。