プロセスアプローチという言葉は、ISO9001やIATF16949に取り組む中で必ず登場する重要キーワードです。しかし「結局プロセスアプローチとは何なのか」「タートル図とどう関係するのか」「ISO9001とIATF16949で何が違うのか」といった疑問を持つ方は少なくありません。

本記事では、プロセスアプローチの基本的な考え方からISO9001の要求事項、IATF16949特有の自動車産業プロセスアプローチ(APA)の実務活用、さらに内部監査や審査での具体的な運用方法まで、現場目線で徹底解説します。

製造業の品質管理担当者・内部監査員・ISO事務局の方は、ぜひ最後までお読みください。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

ISO9001構築で整理しておきたい基本的な視点

ISO9001の構築や運用では、要求事項を理解するだけでなく、それを自社のルールや記録としてどう形にするかが重要になります。規格の意図は分かっていても、文書化や運用方法の判断で迷い、対応が止まってしまうケースも少なくありません。

まずは全体像を整理し、必要な文書や帳票の考え方を把握したうえで、自社に合った形へ段階的に落とし込んでいくことが、無理のないISO9001対応につながります。

この記事の目次

プロセスアプローチとは?ISO9001における基本概念

プロセスアプローチの定義

プロセスアプローチとは、組織の活動を「プロセス(業務の流れ)」として捉え、各プロセスとその相互関係を体系的に管理する手法です。ISO9001が掲げる「品質マネジメント7原則」の一つに位置づけられており、品質マネジメントシステム(QMS)を構築・運用するうえでの根幹的な考え方といえます。

品質マネジメント7原則とは、ISO9001の基盤となる7つの基本的な考え方です。

①顧客重視

②リーダーシップ

③人々の積極的参加

④プロセスアプローチ

⑤改善

⑥客観的事実に基づく意思決定

⑦関係性管理

これらの7つで構成されています。

簡単に言えば、組織内のあらゆる業務を「インプット(入力)→変換活動→アウトプット(出力)」という一連の流れとして定義し、その流れ全体を管理・改善していく仕組みのことです。

なぜプロセスアプローチが必要なのか

従来の品質管理では、部門ごとに業務を管理する「縦割り型」が一般的でした。しかし、製品やサービスは複数の部門を横断して作られるため、部門間の受け渡し(インターフェース)で情報の欠落や品質のばらつきが発生しやすくなります。

プロセスアプローチを導入することで、部門の壁を越えた「横串の管理」が可能になり、以下のような効果が期待できます。

①プロセス間の受け渡しにおけるリスクを事前に特定できる

②各プロセスの責任と権限が明確になる

③組織全体として一貫した品質目標の達成に向けた管理ができる

製造業における具体例

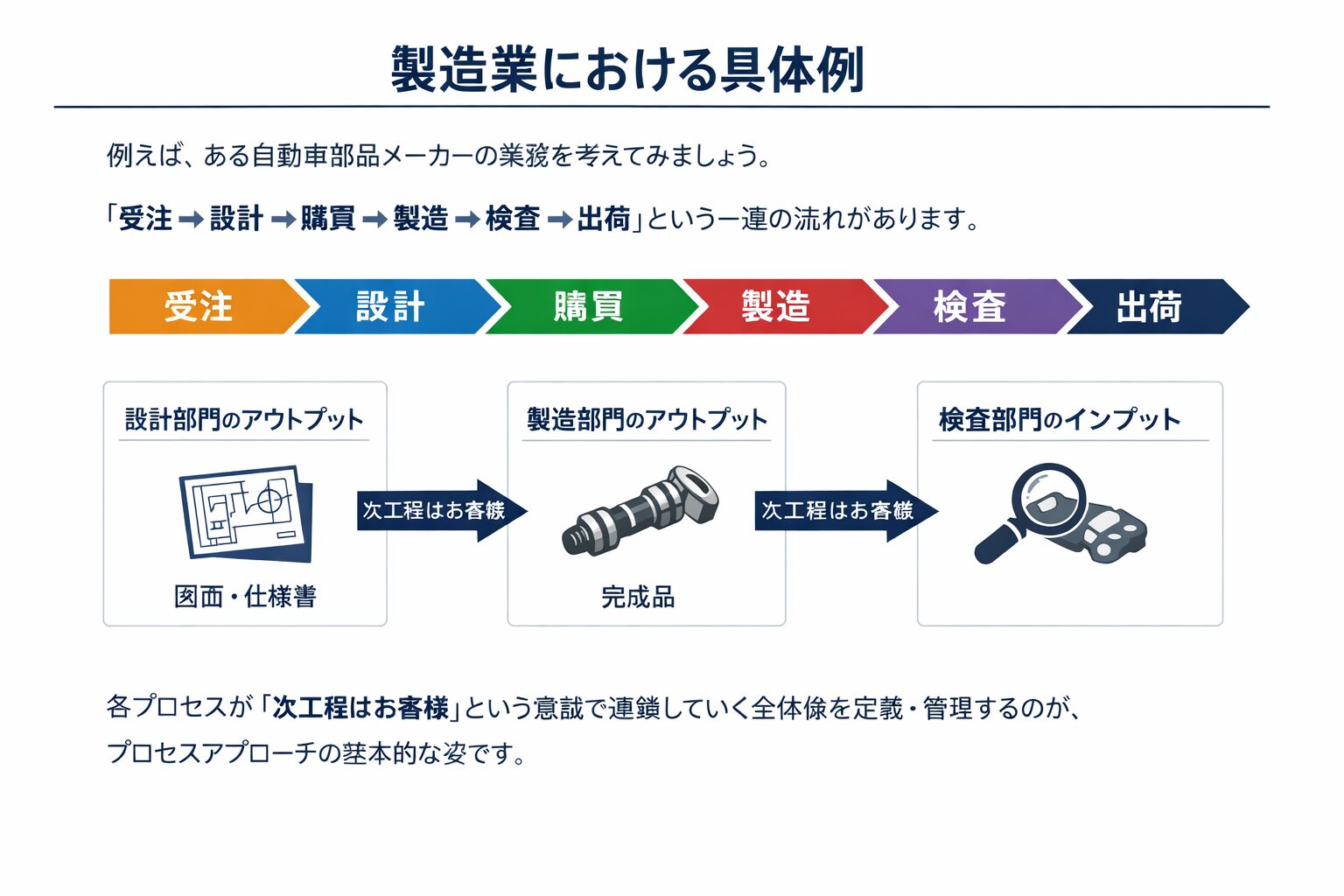

例えば、ある自動車部品メーカーの業務を考えてみましょう。「受注→設計→購買→製造→検査→出荷」という一連の流れがあります。

この場合、設計部門のアウトプット(図面・仕様書)が製造部門のインプットになり、製造部門のアウトプット(完成品)が検査部門のインプットになります。このように各プロセスが「次工程はお客様」という意識で連鎖していく全体像を定義・管理するのが、プロセスアプローチの基本的な姿です。

プロセスアプローチは、部門単位の管理ではなく業務の流れ全体を俯瞰して最適化する考え方であり、製造業の品質管理においては欠かせない手法です。

プロセスアプローチに関するISO9001の要求事項

ISO9001:2015では、プロセスアプローチに関連する要求事項が複数の条項にまたがって規定されています。ここでは、特に重要な4つの条項について解説します。

4.4.1項:品質マネジメントシステム及びそのプロセス

4.4.1項は、プロセスアプローチの中核を成す要求事項です。組織に対して、QMSに必要なプロセスを特定し、その適用を組織全体にわたって決定することを求めています。

具体的には、各プロセスに必要なインプットと期待されるアウトプットの明確化、プロセスの順序と相互作用の決定、プロセスの効果的な運用と管理に必要な判断基準や方法の設定、さらにはプロセスに必要な資源の確保と責任・権限の割当てが含まれます。

この要求に対応するために、後述するタートル図やプロセスマップ(プロセス連関図)といったツールが活用されます。

6.1項:リスク及び機会への取組み

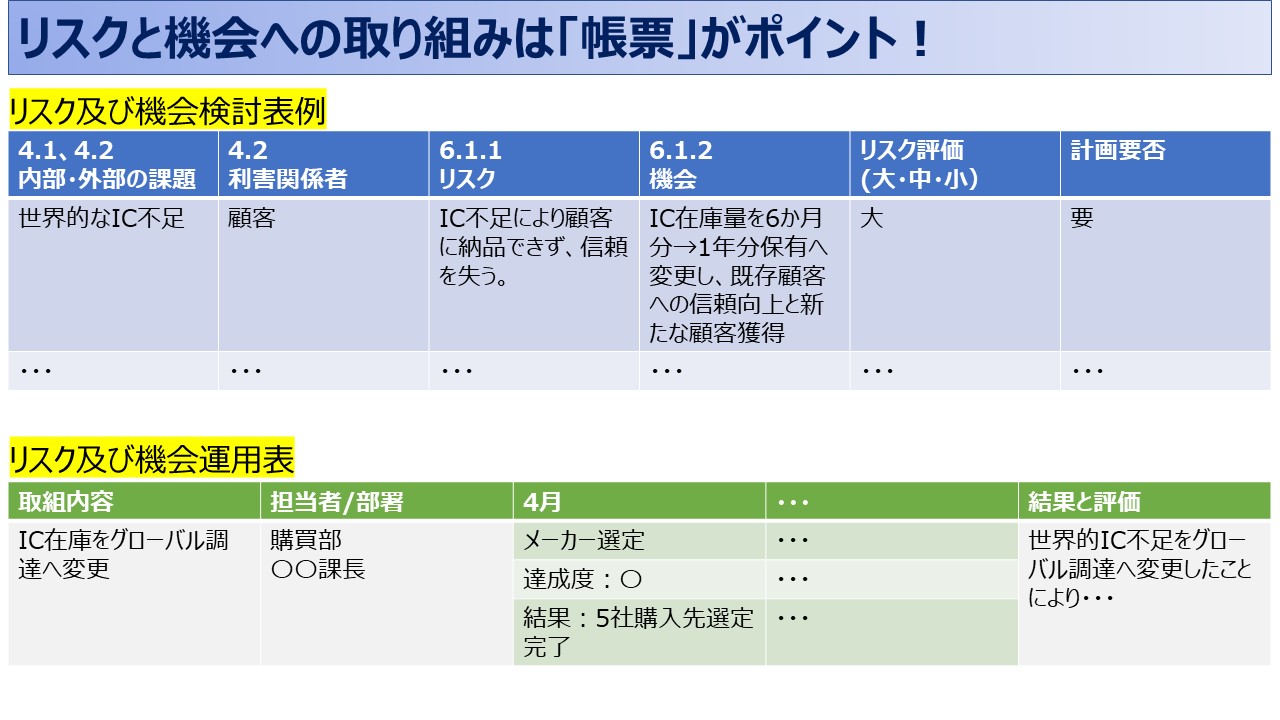

6.1項では、QMSの計画段階でリスクと機会を特定し、対処するための取組みを計画することが求められています。プロセスアプローチとの関係では、各プロセスのインプット・アウトプットの受け渡し部分(インターフェース)に潜むリスクを洗い出す際に、プロセス定義が不可欠となります。

例えば、設計変更情報が製造現場に正しく伝わらないリスクは、設計プロセスと製造プロセスのインターフェースを分析することで特定できます。

9.1項:監視・測定・分析及び評価

9.1項では、プロセスや製品・サービスの監視、測定、分析、評価を行い、QMSの有効性を確認することが要求されています。プロセスアプローチの観点からは、各プロセスにKPI(パフォーマンス指標)を設定し、定期的にモニタリングすることが重要です。

特に顧客満足度は、プロセス全体の最終アウトプットに関わる指標として、審査や顧客監査でも重点的に確認されるポイントとなっています。

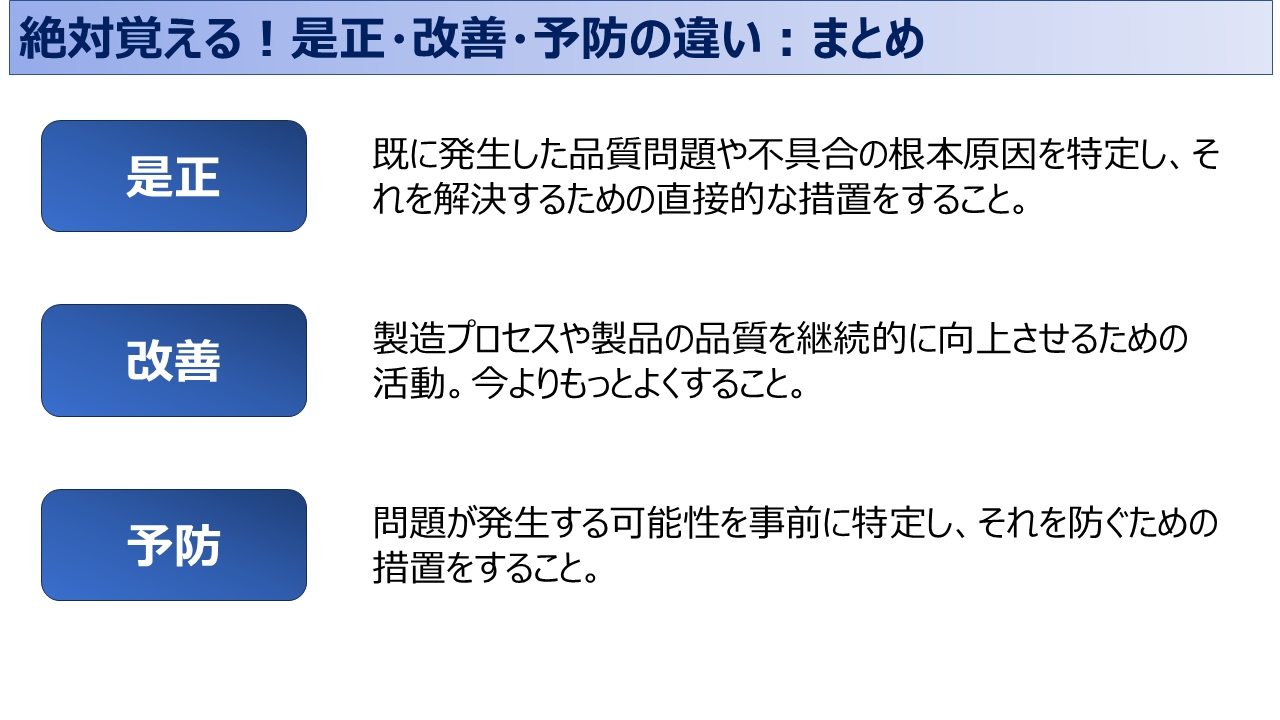

10.1項:改善

10.1項では、組織がQMS全体の改善を継続的に追求することを求めています。プロセスアプローチで定義した各プロセスのパフォーマンス結果に基づき、不適合の是正や予防処置、プロセスそのものの見直しを行うことで、PDCAサイクルを回し続ける仕組みを構築します。

これら4つの条項は、プロセスアプローチを「定義する(4.4.1)→リスクを洗い出す(6.1)→測定・評価する(9.1)→改善する(10.1)」というPDCAの流れに沿って機能しており、ISO9001の要求事項を体系的に理解するうえでの重要な枠組みとなっています。

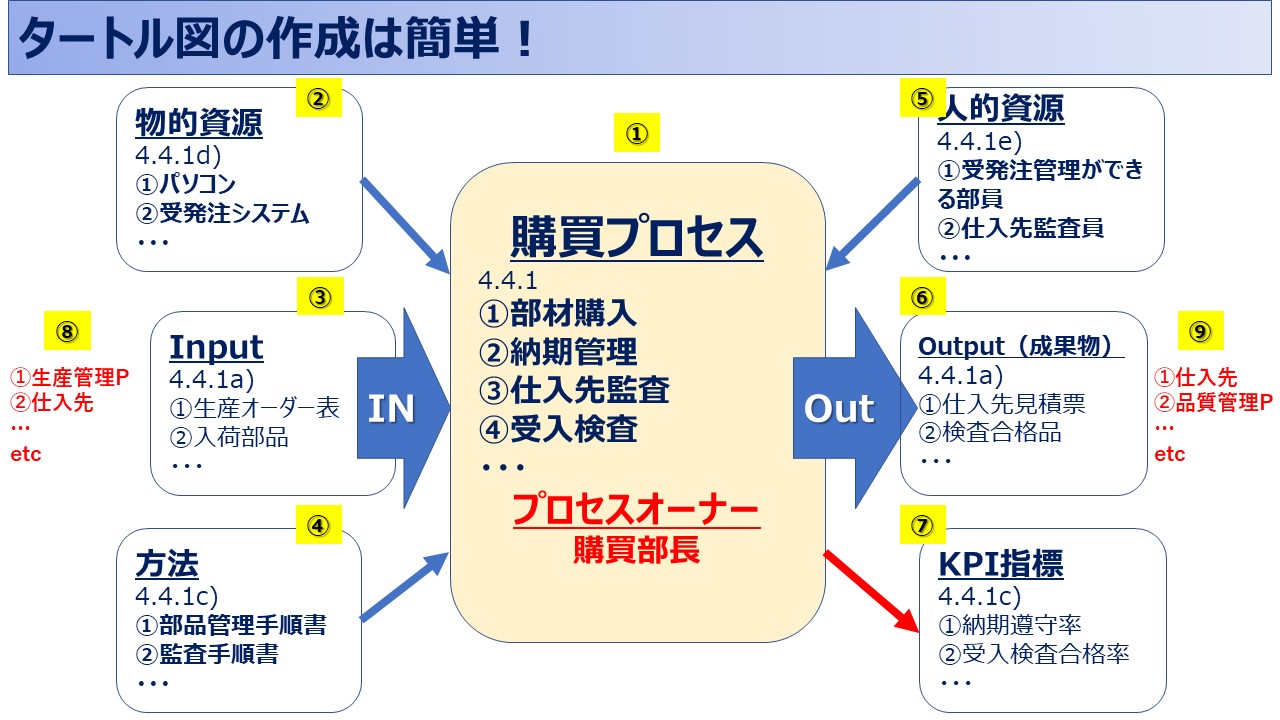

プロセスアプローチを可視化する「タートル図」とは

タートル図の概要

タートル図(タートルチャート)とは、プロセスアプローチを視覚的に表現するためのツールです。プロセスの主要な構成要素を図にまとめると、その形が上から見た亀(タートル)に似ていることから、この名前が付けられました。

タートル図は、ISO9001やIATF16949の認証取得・運用において、プロセスを定義・分析するための標準的なフレームワークとして広く活用されています。特に審査機関への提出資料としても多くの企業で採用されており、プロセスアプローチの「見える化」において最も実用的なツールといえます。

タートル図を構成する要素

タートル図は、以下の要素で構成されます。それぞれの要素を正しく定義することで、プロセスの全体像と管理ポイントが一目でわかるようになります。

| No. | 要素 | 内容 |

|---|---|---|

| ① | インプット | プロセスの開始時に必要な情報・材料・部品(例:顧客要求、受入検査済み部品) |

| ② | アウトプット | プロセスの結果として得られる成果物(例:完成品、検査成績書) |

| ③ | 活動・手順 | プロセス内で実行される具体的な作業や手順(例:加工手順書に基づく組立作業) |

| ④ | 人的資源(力量) | プロセスを実行する担当者と必要なスキル・資格(例:有資格の検査員) |

| ⑤ | 設備・リソース | プロセスに必要な機器・設備・ソフトウェア(例:CNC加工機、測定器) |

| ⑥ | パフォーマンス指標 | プロセスの有効性を測定するためのKPI(例:工程内不良率、納期遵守率) |

| ⑦ | インプット元 | どのプロセスから①を受け取るか(前工程の特定) |

| ⑧ | アウトプット先 | どのプロセスに②を渡すか(後工程の特定) |

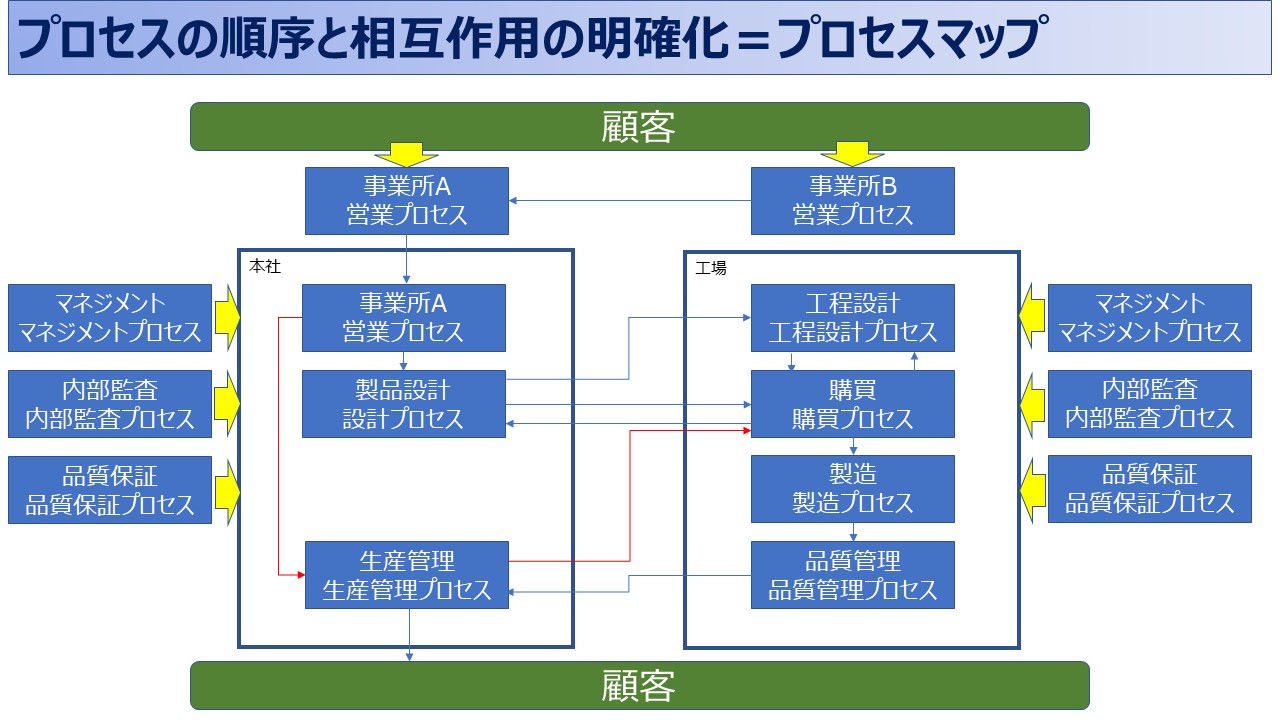

タートル図とプロセスマップの違い

タートル図とよく混同されるのが「プロセスマップ」です。この2つは目的が異なるため、混同しないことが重要です。

プロセスマップは、組織全体のプロセスの順序と相互作用を俯瞰するための図です。ISO9001の4.4.1項b)で求められる「プロセスの順序及び相互作用」を示すために使います。一方、タートル図は、個々のプロセスの中身(インプット・アウトプット・資源・手順など)を詳細に定義するための図です。

つまり、プロセスマップが「全体の地図」であるのに対し、タートル図は「各拠点の詳細情報」という関係になります。QMS構築では、まずプロセスマップで全体像を把握し、次に各プロセスのタートル図で詳細を定義していく流れが一般的です。

タートル図作成のポイント

タートル図を作成する際のポイントは、インプット元とアウトプット先を必ず明記することです。これにより、プロセス間の連鎖(相互作用)が明確になり、インターフェースに潜むリスクを特定しやすくなります。

また、パフォーマンス指標(KPI)は具体的な数値目標を設定することが重要です。「品質を向上させる」といった曖昧な指標ではなく、「工程内不良率0.5%以下」「顧客クレーム月2件以下」のように定量化することで、プロセスの有効性を客観的に評価できるようになります。

タートル図で整理するプロセス定義の考え方

IATF16949やISO9001では、各プロセスの目的や責任、インプット・アウトプット、指標などを明確に定義することが求められます。その整理方法の一つがタートル図(タートルチャート)です。プロセスを俯瞰して可視化できるため、役割や管理項目の抜け漏れを確認しやすくなります。

一方で、どの項目をどこまで記載すべきかで迷うケースも少なくありません。そのため、プロセス定義の視点を整理したうえでタートル図を活用することが重要になります。こうした整理を進める方法の一つとして、タートル図を用いたプロセス定義の進め方を分かりやすくまとめた資料を参考にする方法もあります。

自動車産業プロセスアプローチ(APA)とは?ISO9001との違い

自動車産業プロセスアプローチの定義

IATF16949では、ISO9001のプロセスアプローチとは概念的に異なる「自動車産業プロセスアプローチ(APA:Automotive Process Approach)」が定義されています。APAは、自動車産業の品質マネジメントシステムをより的確に評価するための手法であり、IATF16949の第三者審査および内部監査において、その適用が義務的要求事項として必須とされています。

ISO9001のプロセスアプローチが「推奨」であるのに対し、IATF16949のAPAは「必須」です。この違いは非常に大きく、IATF16949認証を目指す組織にとっては、APAの理解と実践が避けて通れない要件となっています。

ISO9001のプロセスアプローチとの違い

ISO9001とIATF16949のプロセスアプローチの最大の違いは、インプットとアウトプットの考え方にあります。

ISO9001のプロセスアプローチでは、各プロセスのインプットとアウトプットを柔軟に定義します。例えば、製造プロセスであれば「原材料・部品」がインプットで「完成品」がアウトプットというように、プロセスの内容に応じて設定します。

一方、自動車産業プロセスアプローチでは、すべてのプロセスのインプットが「顧客のニーズ」であり、アウトプットが「満足した顧客ニーズ」として設定されます。つまり、どのプロセスであっても常に「顧客起点」で考えることが求められるのです。

この違いを表にまとめると以下のようになります。

| 比較項目 | ISO9001 | IATF16949(APA) |

|---|---|---|

| 位置づけ | 推奨 | 義務(必須) |

| インプット | プロセスごとに設定 | 顧客のニーズ |

| アウトプット | プロセスごとに設定 | 満足した顧客ニーズ |

| タートル図 | 活用を推奨 | 活用が必須 |

| 監査での適用 | 任意 | 全監査で必須 |

| 重視する観点 | プロセスの有効性 | 顧客満足の達成度 |

APAが義務化されている背景

自動車産業では、製品の品質問題が人命に直結するリスクを持っています。そのため、単にプロセスが効率的に回っているかだけでなく、「顧客が本当に求めているものが、プロセスのアウトプットとして実現されているか」を常に検証する仕組みが求められます。

APAが義務化されているのは、IATF16949の第三者審査(審査機関による認証審査)だけではありません。顧客監査(第二者監査)や内部監査においても、APAの手法を用いた監査の実施が要求されています。これは、組織のあらゆる監査活動において、顧客ニーズを起点としたプロセス評価が徹底されることを意味しています。

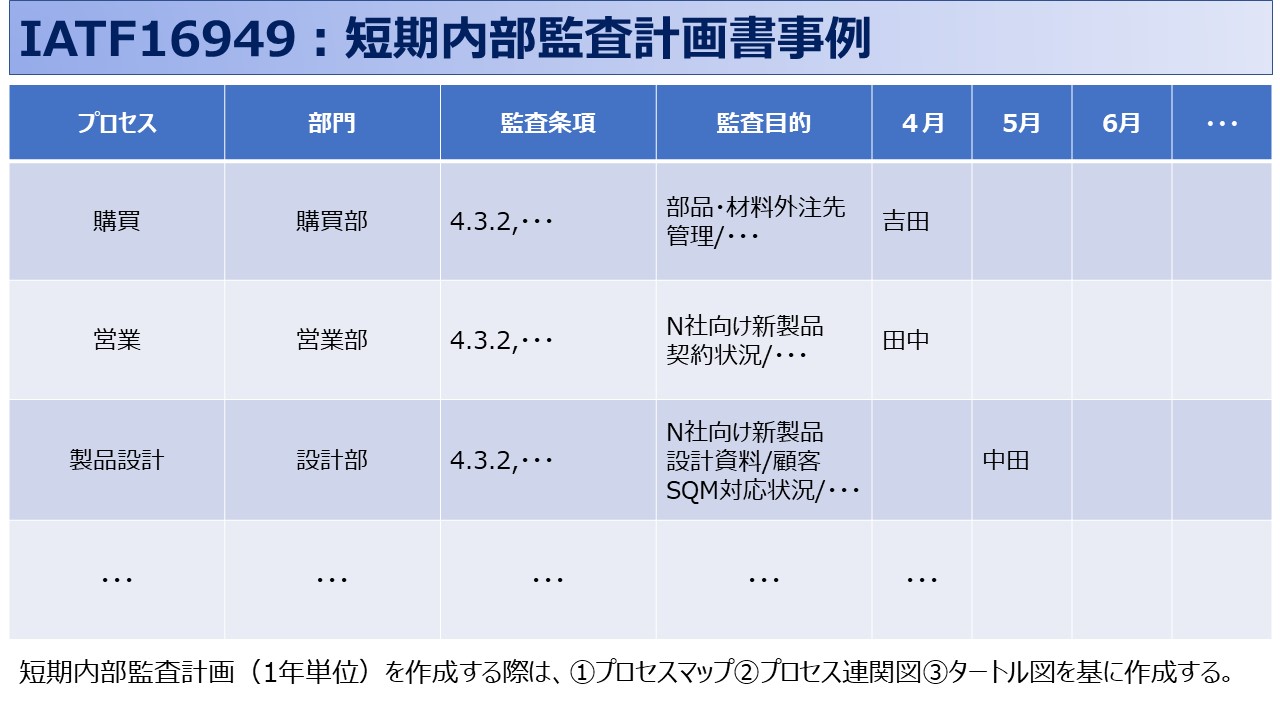

自動車産業プロセスアプローチの内部監査・審査での活用法

内部監査でのタートル分析の実施手順

IATF16949の運用における内部監査では、プロセス定義に用いたタートル図とは別に、監査時に顧客ニーズに基づくタートル分析を実施することが必須です。

具体的な手順としては、まず監査対象プロセスを選定し、そのプロセスに関する「顧客のニーズ(インプット)」を特定します。次に、タートル図の各要素(活動・手順、人的資源、設備・リソース、パフォーマンス指標)を確認しながら、最終的に「顧客ニーズが満足されているか(アウトプット)」を評価します。

この一連の流れに沿って監査を行うことで、表面的な手順の確認にとどまらず、プロセスの本質的な有効性を評価することが可能になります。

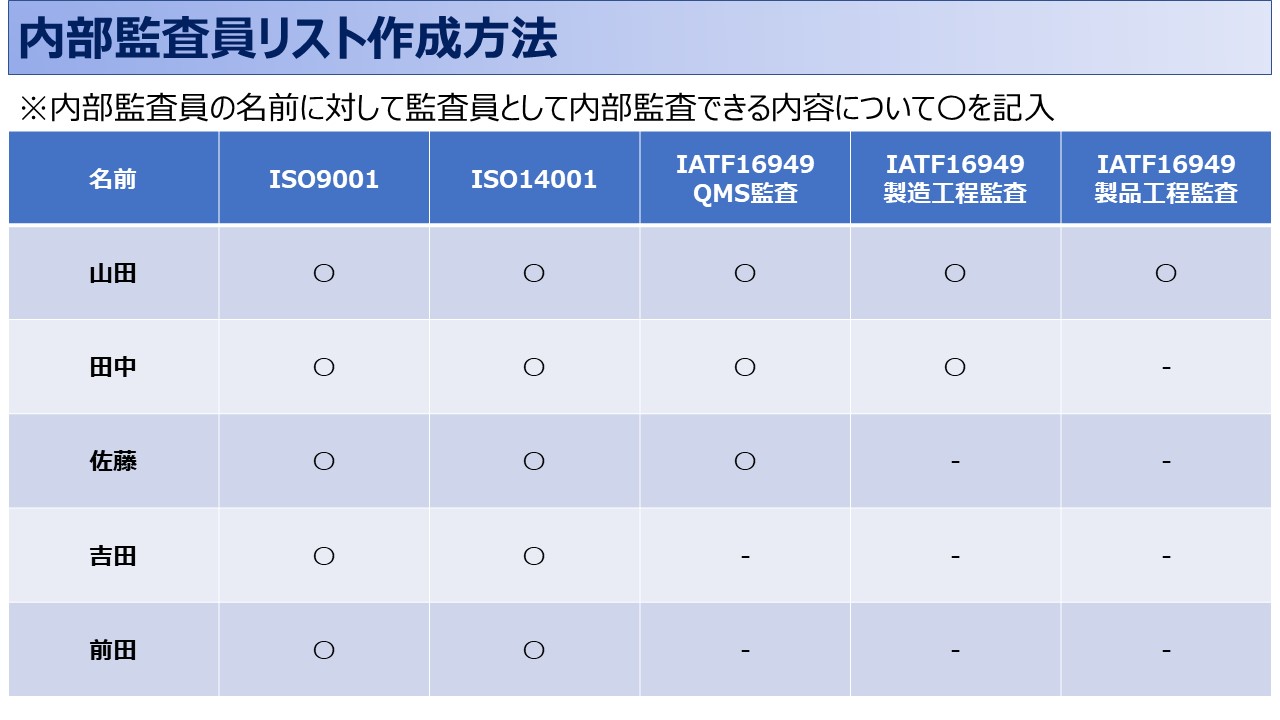

内部監査員に求められる力量

IATF16949の7.2.3項では、内部監査員に求められる力量として、自動車産業プロセスアプローチの理解が明確に規定されています。これは単に「APAという言葉を知っている」ということではなく、実際にタートル分析を用いてリスクを抽出し、プロセスの有効性を評価できる実践力が求められることを意味しています。

タートル図を使いこなせない場合、内部監査員としての資格要件を満たさないと判断されることがあります。そのため、多くの企業では外部機関が主催する内部監査員研修に参加し、タートル図の作成や分析手法を習得する機会を設けています。

第三者審査・顧客監査での適用ポイント

IATF16949の第三者審査では、審査員がAPAの手法を用いて組織のプロセスを評価します。審査員は、各プロセスのタートル図を確認し、顧客ニーズがインプットとして正しく設定されているか、そしてアウトプットとして顧客満足が達成されているかを検証します。

顧客監査(サプライヤー監査)においても同様に、APAに基づくプロセス評価が行われます。特に、顧客固有要求事項(CSR)がプロセスのインプットに適切に反映されているかは、重点的に確認されるポイントです。

監査でのリスク抽出の具体例

タートル分析を用いたリスク抽出の具体例を紹介します。

例えば、製造工程Aを監査する場合を考えましょう。インプットとして受入検査済みの部品①②③が投入され、アウトプットとして半完成品Xが生産されるとします。

このとき、タートル分析では以下のような観点でリスクを抽出します。

- インプット側:受入検査の判定基準は顧客要求を満たしているか。部品のトレーサビリティは確保されているか。

- 活動・手順:作業手順書は最新版か。作業者は手順通りに作業しているか。

- 人的資源:必要な力量を持った作業者が配置されているか。教育訓練記録は整備されているか。

- 設備:計測器の校正は有効期限内か。設備の予防保全は計画通りに実施されているか。

- アウトプット側:半完成品Xの品質は次工程の要求を満たしているか。顧客ニーズの達成に貢献しているか。

このように、タートル図の各要素に沿ってリスクを体系的に洗い出すことで、監査の漏れを防ぎ、プロセスの改善機会を的確に特定することができます。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

プロセスアプローチを日常業務に活かす実践テクニック

製造工程の問題分析への応用

プロセスアプローチの手法は、審査や監査の場面だけでなく、日常的な製造現場の問題分析にも非常に有効です。

ある工程で不良が多発している場合、タートル図の考え方を使って、インプット(材料・前工程からの受け入れ品)に問題はないか、活動・手順(作業方法)に問題はないか、人的資源(作業者のスキル)に問題はないか、設備(機械の状態)に問題はないか、といった要素を一つずつ確認していくことで、問題の根本原因を効率的に特定できます。

特に重要なのが、プロセス間のインターフェースに潜むリスクの特定です。前工程のアウトプットが自工程のインプット要件を満たしているかを確認することで、工程間の受け渡しにおける品質問題を発見できます。

プロセスアプローチ×PDCAサイクル

プロセスアプローチは、PDCAサイクルと組み合わせることで真価を発揮します。

①Plan(計画)

タートル図でプロセスを定義し、インプット・アウトプット・必要資源・KPIを設定する。

②Do(実行)

定義したプロセスに従って業務を実施する。

③Check(確認)

KPIに基づいてプロセスのパフォーマンスを測定・評価する。内部監査でタートル分析を実施する。

④Act(改善)

評価結果に基づいてプロセスの改善を行い、タートル図を更新する。

このPDCAサイクルをプロセスごとに継続的に回すことで、組織全体の品質マネジメントシステムが段階的にレベルアップしていきます。

部門横断的な改善活動への展開

プロセスアプローチの最大の強みは、部門の壁を越えた改善活動が可能になることです。

例えば、顧客クレームの原因分析を行う際、プロセスマップとタートル図を活用することで、どのプロセスのどの要素に問題があったかを客観的に特定できます。設計プロセスの仕様決定に問題があったのか、製造プロセスの作業手順に問題があったのか、検査プロセスの判定基準に問題があったのか、原因の所在を明確にすることで、効果的な是正処置につなげることができます。

プロセスのKPI設定と継続的改善

プロセスアプローチを実効性のあるものにするためには、各プロセスに適切なKPIを設定することが不可欠です。

KPIの設定にあたっては、「SMART原則」(Specific:具体的、Measurable:測定可能、Achievable:達成可能、Relevant:関連性がある、Time-bound:期限がある)を意識することが効果的です。

例えば、製造プロセスであれば「工程内不良率0.3%以下(月次)」「ライン稼働率95%以上(月次)」といった具体的かつ測定可能な指標を設定します。これにより、プロセスの有効性を定量的に評価し、改善の必要性を客観的に判断できるようになります。

プロセスアプローチの導入で得られる3つの利点

①プロセス間の相互関係が見える化できる

プロセスアプローチを導入する最大の利点は、組織内の業務の流れと各プロセスの相互関係が「見える化」されることです。

プロセスマップで全体像を把握し、タートル図で各プロセスの詳細を定義することにより、「どの部門がどのプロセスに関わっているか」「プロセス間でどのような情報や成果物が受け渡されているか」が一目で分かるようになります。これにより、組織全体としての品質管理体制が強化されます。

②リスクと機会の特定が容易になる

プロセスを体系的に定義・管理することで、各プロセスやプロセス間のインターフェースに潜むリスクを事前に特定しやすくなります。同時に、プロセスの分析を通じて改善の機会も発見できます。

ISO9001の6.1項で求められる「リスク及び機会への取組み」への対応においても、プロセスアプローチに基づく分析は非常に有効な手段です。

③組織全体の品質パフォーマンスが向上する

各プロセスにKPIを設定し、PDCAサイクルを回しながら継続的に改善することで、組織全体の品質パフォーマンスが底上げされます。

部門単位ではなくプロセス単位で管理することで、部分最適ではなく全体最適の視点での改善が促進されます。結果として、顧客満足度の向上、不良品の削減、コスト削減、納期遵守率の改善といった実務的な成果につながります。

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

まとめ

プロセスアプローチは、ISO9001とIATF16949の両方において品質マネジメントシステムの基盤となる重要な考え方です。

本記事のポイントを整理すると、プロセスアプローチとは組織の活動を「インプット→変換→アウトプット」の流れとして管理する手法であり、ISO9001では品質マネジメント7原則の一つとして推奨されています。タートル図は、プロセスの構成要素を可視化する実務上最も有効なツールです。

一方、IATF16949の自動車産業プロセスアプローチ(APA)は、常に「顧客のニーズ」をインプット、「満足した顧客ニーズ」をアウトプットとして設定する点がISO9001と大きく異なります。APAは第三者審査、顧客監査、内部監査のすべてにおいて適用が必須であり、内部監査員にはタートル分析を実践できる力量が求められます。

まずは自社のプロセスマップとタートル図を整備し、プロセス間の相互作用を明確にするところから始めてみてはいかがでしょうか。

「プロセスアプローチの考え方は理解できたが、自社のタートル図をどう作ればよいかわからない」「内部監査でAPAをどう適用すればよいか判断に迷う」「審査前にプロセス定義の妥当性を確認したい」——こうしたお悩みをお持ちの方は、ぜひ当社のメールコンサルティングサービスをご活用ください。

ISO9001やIATF16949の構築・運用に精通したコンサルタントが、貴社の状況に合わせた具体的なアドバイスをメールでお届けします。「ちょっとした疑問」から「審査直前の確認」まで、お気軽にご相談いただけます。