製造業における工程改善は、競争力を高める鍵です。この記事では、「工程改善」の意義から始まり、具体的な進め方、効果的な手法、そして実際に成功を収めた事例までを紹介します。カイゼンやリーン製造、シックスシグマなど、さまざまなアプローチを用いて、どのように効率アップやコスト削減が可能になるのかを解説。工程改善の取り組みを通じて、あなたのビジネスがどのように変化するか、その第一歩を踏み出すヒントを得てください。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

関連記事

この記事の目次

製造業における工程改善とは何?

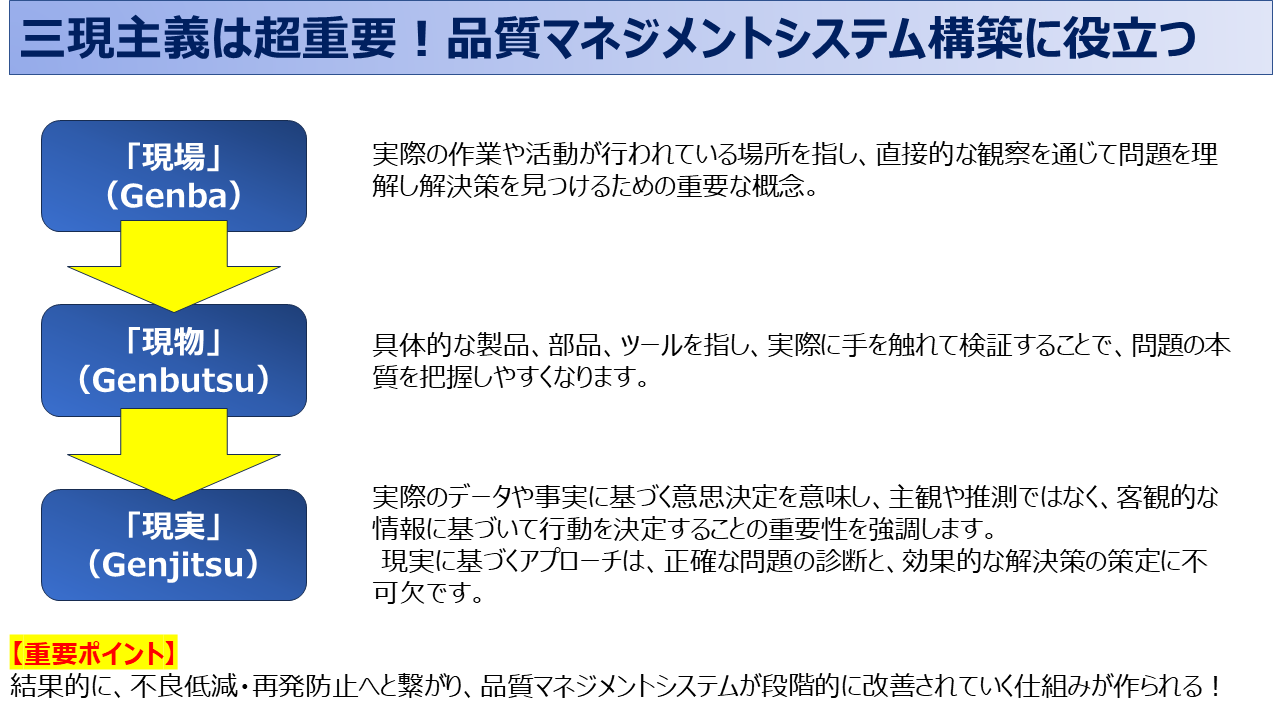

製造業における工程改善は、製品の品質向上、コスト削減、生産効率の最適化を目指し、製造プロセスを見直し、改良する取り組みです。これには、生産ラインの効率化、無駄の削減、作業手順の標準化などが含まれます。

手法には、リーン生産、シックスシグマ、カイゼンなどがあり、進め方は現場のデータ分析、問題点の特定、改善策の実施と評価のサイクルで行われます。成功事例を参考にしつつ、自社の実情に合わせたカスタマイズが重要です。

工程改善を推進しないと何が起きる?

工程改善を推進しない場合、製造業では多くの不利益が生じる可能性があります。

まず、生産効率の低下が挙げられます。不必要な作業や過剰な在庫保持による時間とコストの無駄が発生し、競争力が低下する恐れがあります。品質問題も生じやすくなり、不良品の増加による顧客満足度の低下やブランドイメージの損失につながる可能性があります。

さらに、市場の変化や顧客ニーズの変動に迅速に対応できなくなるため、市場機会の喪失や収益性の低下が起こり得ます。従業員のモチベーション低下や人材流出も懸念され、組織全体の成長と持続可能性に悪影響を及ぼす可能性があります。

おすすめ記事

工程改善の進め方・手法とは?

工程改善の進め方や手法には、以下のようなものがあります。

| 手法 | 概要 |

| カイゼン(改善) | 小さな改善を継続的に行うアプローチ。 従業員全員が日々の作業プロセスを見直し、改善提案を行う。 |

| リーン製造 | 無駄を極力排除し、価値を生み出す活動にのみ資源を投入することを目指す。 「5S」(整理、整頓、清掃、清潔、躾)や「ジャストインタイム」生産などが含まれる。 |

| シックスシグマ | プロセスの変動を削減し、製品やサービスの品質を向上させるための方法論。 データと統計分析を基に、原因となる要因を特定し改善する。 |

| トータル・クオリティ・マネジメント(TQM) | 組織全体で品質管理を行うアプローチ。 顧客満足を最優先し、従業員の参加とチームワークを通じて品質向上を図る。 |

| ポカヨケ(誤り防止) | 製造プロセスにおける人的ミスや不良品を防ぐための仕組みやデバイスの導入。 |

| バリューストリームマッピング | 製品やサービスの価値創造プロセスを可視化し、無駄を特定して削除する手法。 |

これらの手法は、現状分析から始まり、問題点や改善点を特定し、解決策を実施、その結果を評価し、必要に応じてさらなる改善を続けるPDCAサイクル(Plan-Do-Check-Act)に基づいて進められます。

各企業やプロジェクトの具体的な状況や目標に応じて、これらの手法を組み合わせたり、カスタマイズしたりすることが一般的です。

おすすめ記事

工程改善が成功した事例3選

事例1:自動車部品メーカー

- メーカー:大手自動車部品メーカー

- 製品:エンジン部品

- 目的:製造コストの削減と生産効率の向上

- 手法:リーン製造とカイゼン

- 効果:生産ラインからの無駄を排除し、製造コストを20%削減。作業員の提案制度を導入することで、小さな改善が継続的に行われ、生産効率が30%向上。

事例2:電子機器メーカー

- メーカー:国際的な電子機器メーカー

- 製品:スマートフォン

- 目的:品質向上とリターン率の低減

- 手法:シックスシグマとポカヨケ

- 効果:製造プロセス中の不良率を大幅に削減し、最終製品の品質を大幅に向上。リターン率が50%以上減少し、顧客満足度が高まった。

事例3:食品加工メーカー

- メーカー:大手食品加工メーカー

- 製品:冷凍食品

- 目的:環境負荷の低減とエネルギー効率の向上

- 手法:エコ効率分析とリーン製造

- 効果:製造工程での水とエネルギーの使用量を25%削減。廃棄物の削減とリサイクル率の向上により、環境への影響が大きく減少し、運営コストも低減した。

これらの事例では、各メーカーが具体的な目標に対して適切な手法を選択し、プロセス改善を通じて顕著な効果を実現しています。重要なのは、現場の実情に合わせたカスタマイズと、従業員の積極的な参加と協力です。

工程改善とは?まとめ

工程改善は、製造業において品質向上、コスト削減、生産性の向上を実現する強力な手段です。小さな一歩から始めても、持続的な改善の積み重ねが大きな成果を生むことを忘れないでください。

成功事例を参考にしつつ、あなたの組織に最適な手法を見つけ、試行錯誤を恐れずに挑戦してみてください。従業員一人ひとりが改善への意識を高め、チームで協力する文化を育むことが、持続可能な成長への鍵です。

今日からあなたも工程改善の取り組みを始めて、ビジネスの可能性を広げましょう。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!