デザインレビューを実施しているものの、「何を確認すればよいのかわからない」「形だけの会議になっている」と感じている現場は少なくありません。量産後に発生する品質トラブルや手戻りの多くは、実は設計段階で予測できた問題であるケースがほとんどです。

それにもかかわらず、デザインレビューが十分に機能していないと、不具合は後工程へ持ち越されてしまいます。ISO9001やIATF16949でも設計・開発レビューは重要な要求事項として位置づけられていますが、規格の意図と実務が結びついていない例も多く見られます。

本記事では、デザインレビューの進め方や確認ポイントをわかりやすく整理し、ISO9001・IATF16949との関係も踏まえながら、現場で実践できる考え方を解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

デザインレビューとは何か?目的と役割を整理する

デザインレビューの基本的な考え方

デザインレビューとは、設計内容が「正しいか」を承認する場ではなく、将来起こり得る不具合や問題を設計段階で洗い出し、未然に防ぐための仕組みです。製造業では、量産後に発生するトラブルの多くが、実は設計段階で予測できた内容であるケースが少なくありません。それにもかかわらず、デザインレビューが形式的な会議になり、図面を眺めて終わってしまっている現場も多いのが実情です。

本来のデザインレビューは、設計が顧客要求や使用環境、製造条件を満たしているかを多角的に確認し、後工程に問題を残さないことを目的としています。つまり、デザインレビューは設計者のためだけのものではなく、製造・品質・購買など関係部門全体でリスクを共有し、製品完成度を高めるための重要なプロセスといえます。

なぜデザインレビューが重要なのか

デザインレビューが重要とされる理由は、設計段階での判断が、その後の品質・コスト・納期の大半を左右するためです。量産が始まってから不具合が発生すると、手直しや選別、最悪の場合は市場対応にまで発展し、品質コストは一気に膨らみます。市場クレームは、非常に厳しい対応に迫られます。

一方で、設計段階であれば図面修正や条件見直しといった比較的軽微な対応で済むケースが多く、リスクとコストを最小限に抑えることができます。

また、デザインレビューは設計者個人の経験や勘に頼るものではありません。過去の不具合情報、FMEAの検討結果、製造現場からのフィードバックなどを集約し、組織として再発防止を仕組み化する場でもあります。

ISO9001やIATF16949が設計レビューを要求している背景には、このように「問題が起きてから対応する」のではなく、「起きる前に防ぐ」品質マネジメントの考え方があります。

ISO9001・IATF16949におけるデザインレビューの位置づけ

ISO9001における設計・開発レビューの考え方

ISO9001では、8.3項「設計・開発」において、設計・開発レビューの実施が明確に求められています。ここで重要なのは、レビューを「設計が完了した後の確認作業」と捉えないことです。

規格では、設計・開発の適切な段階でレビューを行い、設計結果が要求事項を満たしているか、問題点がないかを評価することが求められています。つまり、ISO9001におけるデザインレビューは、単なる承認行為ではなく、設計の妥当性を検証し、必要に応じて是正や改善につなげるための活動です。

レビューの結果として課題が抽出され、それが次の設計段階に反映されてこそ、ISO9001が意図する設計・開発プロセスの管理が実現します。形式的に議事録を残すだけでは、規格の要求を満たしているとは言えません。

IATF16949でデザインレビューが重視される理由

IATF16949では、デザインレビューはISO9001以上に実践的かつリスク重視の活動として位置づけられています。自動車産業では、一つの設計不具合が安全問題や大規模な市場対応につながる可能性があるため、設計段階での未然防止が極めて重要です。

そのためIATF16949では、設計レビューを単独のイベントとして扱うのではなく、FMEAやDRBFM、特殊特性管理といった他の品質活動と密接に結び付けて運用することが求められています。

特に重要なのは、設計変更時の考え方です。

IATF16949では「変更点そのもの」だけでなく、「その変更がどこに影響するのか」「新たなリスクを生んでいないか」をレビューで確認することが強調されています。デザインレビューは、設計の正しさを示す場ではなく、設計に潜むリスクをあえて表に出し、組織として対策を決める場です。

この視点を持たずに運用してしまうと、IATF16949の要求を満たしているつもりでも、審査では形骸化した活動と判断される可能性があります。

デザインレビューの進め方【基本ステップ】

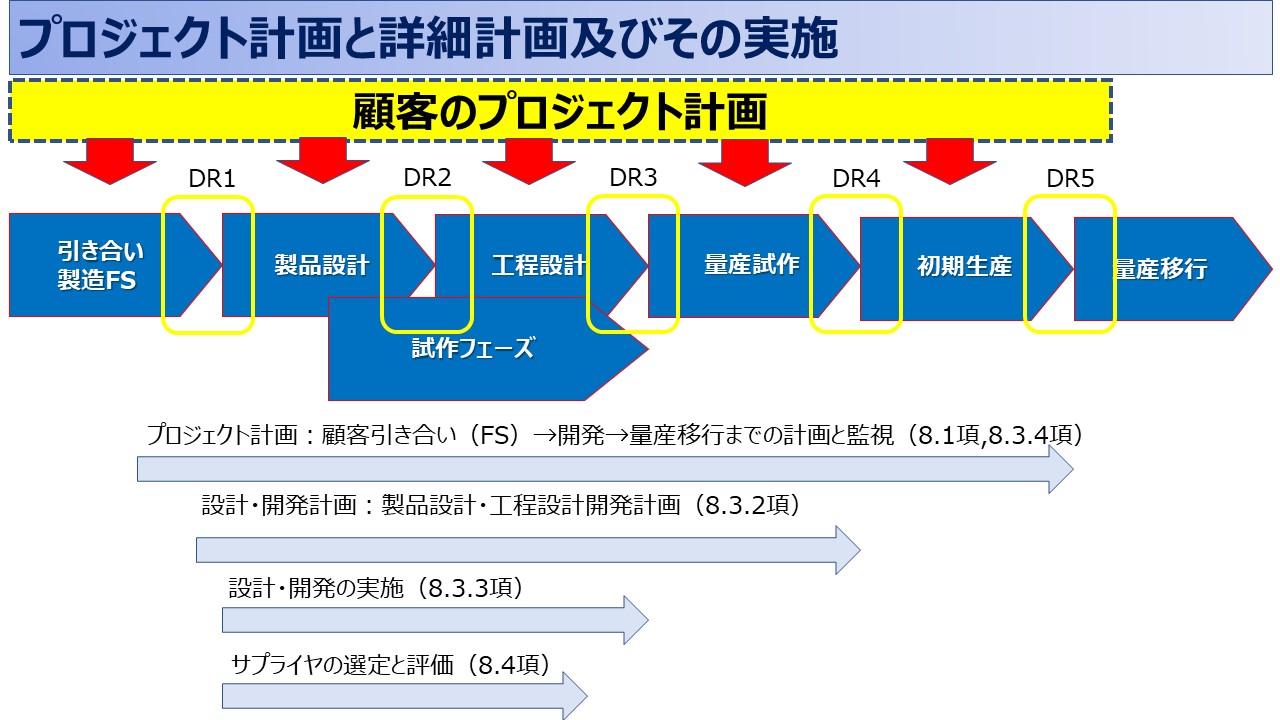

デザインレビューの実施タイミング

デザインレビューは、設計がすべて完成してから一度だけ行えばよいものではありません。むしろ、設計の進捗に応じて複数回実施することが重要です。

構想設計の段階:DR1では、製品コンセプトや顧客要求、使用環境が正しく整理されているかを確認します。この段階での見落としは、後工程で大きな手戻りにつながります。

次に、詳細設計の段階:DR2では、図面や仕様が具体化されるため、製造性や組立性、品質リスクを中心に確認します。

さらに試作:DR3や量産前の段階:DR4では、設計内容が実際の工程で再現可能か、FMEAで想定した対策が有効かといった視点が欠かせません。

このように、デザインレビューを節目ごとに行うことで、問題を早期に発見し、設計段階で確実に潰していくことができます。ISO9001やIATF16949が「適切な段階でのレビュー」を求めているのは、この段階的な確認を前提としているためです。

参加メンバーと役割

デザインレビューを効果的なものにするためには、設計部門だけで完結させないことが重要です。設計者は設計意図や仕様を最も理解している一方で、製造現場での作業性や品質ばらつき、調達上の制約といった視点は持ちにくい場合があります。そのため、製造、品質、購買といった関係部門を巻き込むことで、設計段階では気付きにくいリスクを洗い出すことができます。

例えば製造部門からは「この構造は組立時にばらつきが出やすい」といった実務的な指摘が得られ、品質部門からは過去の不具合事例や検査上の課題が共有されます。購買部門が参加すれば、部品調達の安定性やサプライヤーの製造能力といった観点も加わります。

IATF16949では、設計レビューにおいて多機能チームによる検討(CFT)が重視されており、参加メンバーの偏りはレビューの質そのものを下げる要因になります。役割を明確にし、それぞれの専門視点から意見を出せる場をつくることが、実効性のあるデザインレビューにつながります。

デザインレビューで確認すべき主なポイント

顧客要求・法規要求の確認

デザインレビューにおいて最初に確認すべきなのは、顧客要求や法規要求が設計に正しく反映されているかという点です。図面や仕様書が完成していても、その内容が顧客の意図や契約条件とずれていれば、後工程で大きな問題になります。特に顧客要求は、仕様書だけでなく、見積時の前提条件や打合せ内容に含まれている場合もあり、設計段階での読み違いが不具合の原因になることが少なくありません。

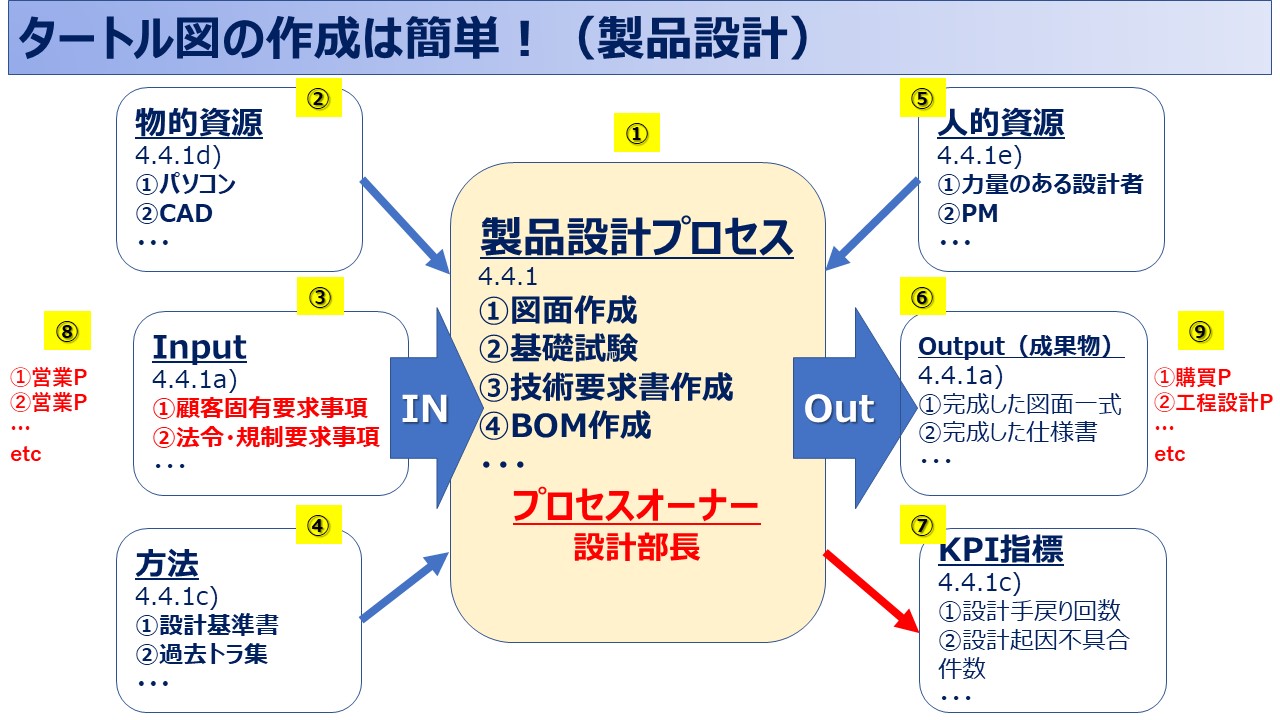

また、業界規格や法規制への適合も重要な確認事項です。自動車部品であれば、安全や環境に関わる法規への適合が前提条件となります。ISO9001やIATF16949では、これらの要求事項を設計入力として明確にし、設計出力に反映させることが求められています。

デザインレビューでは、「要求を満たしているはず」といった曖昧な判断ではなく、どの要求が、どこに反映されているのかを具体的に確認することが、後戻りを防ぐポイントになります。

製造性・組立性の視点

設計として成立していても、実際の製造現場で再現できなければ品質は安定しません。そのためデザインレビューでは、製造性や組立性の視点から設計内容を確認することが欠かせません。例えば、寸法公差が厳しすぎないか、作業者の技能に過度に依存する構造になっていないかといった点は、量産段階で不具合や手直しを招きやすい要因です。設計者にとっては問題なく見える内容でも、現場では作業ばらつきが発生するケースは少なくありません。

この段階で重要なのは、「理論上できるか」ではなく「安定してできるか」という視点です。組立順序が複雑になっていないか、治具や設備を前提とした設計になっているか、誤組付けが起こりやすい構造になっていないかを確認します。

IATF16949では、工程能力やばらつきへの配慮が強く求められており、デザインレビューで製造現場の視点を取り入れることが、結果として工程内不良の低減につながります。製造性・組立性の確認は、設計と現場をつなぐ重要な橋渡しなのです。

品質・不具合リスクの視点

デザインレビューでは、設計が成立しているかだけでなく、潜在的な不具合リスクをどこまで洗い出せているかが重要になります。その際に有効なのが、FMEAの検討結果や過去の不具合事例です。

設計FMEAで想定した故障モードや原因が、設計内容や対策にきちんと反映されているかをレビューで確認することで、机上の検討で終わらせない実践的なリスク管理が可能になります。

また、過去に発生したクレームや工程内不良を振り返り、同様の問題が再発しない設計になっているかを確認することも欠かせません。特にIATF16949では、特殊特性に関わる品質リスクを設計段階で明確にし、管理方法まで含めて検討することが求められています。

デザインレビューは「問題がないことを確認する場」ではなく、問題が起こりそうな点をあえて見つけ出す場です。この視点を持つことで、量産後のトラブルを大幅に減らすことができます。

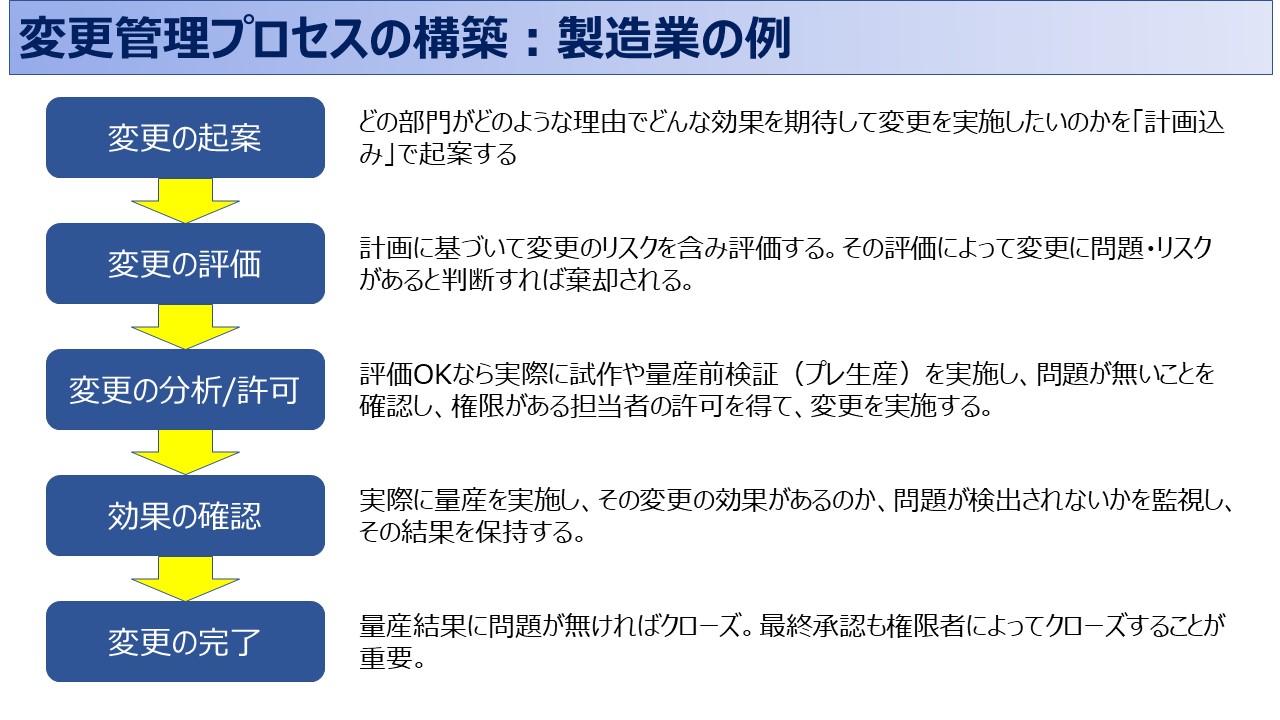

変更点・設計変更の影響確認

設計変更が発生した際のデザインレビューは、特に注意が必要です。変更内容そのものに目が向きがちですが、重要なのはその変更が他の部分にどのような影響を及ぼすかを確認することです。寸法や材質を一部変更しただけでも、組立性や耐久性、工程能力に影響が出る場合があります。変更理由と変更範囲を明確にし、関連する設計要素や工程まで含めてレビューすることが不可欠です。

IATF16949では、設計変更時のリスク評価と妥当性確認が強く求められており、変更後に新たな不具合を生まないことが重要視されています。そのため、FMEAやDRBFMを活用し、「何が変わったか」だけでなく「何が変わっていないと思い込んでいるか」を見直す視点が求められます。

デザインレビューを通じて設計変更の影響を整理し、必要な対策を決定しておくことで、量産段階での想定外トラブルを防ぐことができます。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

よくあるデザインレビューの失敗パターン

形式だけのレビューになっているケース

デザインレビューがうまく機能していない現場で多いのが、チェックリストを埋めること自体が目的化してしまっているケースです。会議自体は定期的に開催され、議事録やサインも残っているものの、実際には設計内容を深く掘り下げる議論が行われていない状態です。

このようなレビューでは、「問題なし」という結論だけが積み上がり、設計に潜むリスクが見過ごされがちになります。

本来、デザインレビューは意見が出て当たり前の場です。指摘が出ないということは、十分に検討されていない可能性も考えられます。ISO9001やIATF16949の審査でも、単に記録があるかどうかではなく、レビューでどのような議論が行われ、どのような改善につながったかが確認されます。

形式的な運用に陥らないためには、「確認した証拠」ではなく、「検討した中身」を残す意識が重要です。

設計部門だけで完結しているケース

もう一つよく見られる失敗パターンが、デザインレビューを設計部門だけで完結させてしまっているケースです。設計者同士でレビューを行うと、専門的な観点では深い議論ができる一方で、製造や品質、調達といった後工程の視点が抜け落ちやすくなります。その結果、図面上では問題がなくても、量産段階で組立不良や品質ばらつきが多発する原因になります。

特にIATF16949では、多機能チーム(CFT)による設計レビューが重視されており、関係部門の知見を設計に反映させることが前提とされています。設計部門だけで「問題なし」と判断してしまうと、後工程で初めて課題が顕在化し、手戻りや是正対応に追われることになります。

デザインレビューは設計の正しさを示す場ではなく、組織全体でリスクを共有し、設計の完成度を高める場であることを再認識する必要があります。

デザインレビューを形骸化させないためのポイント

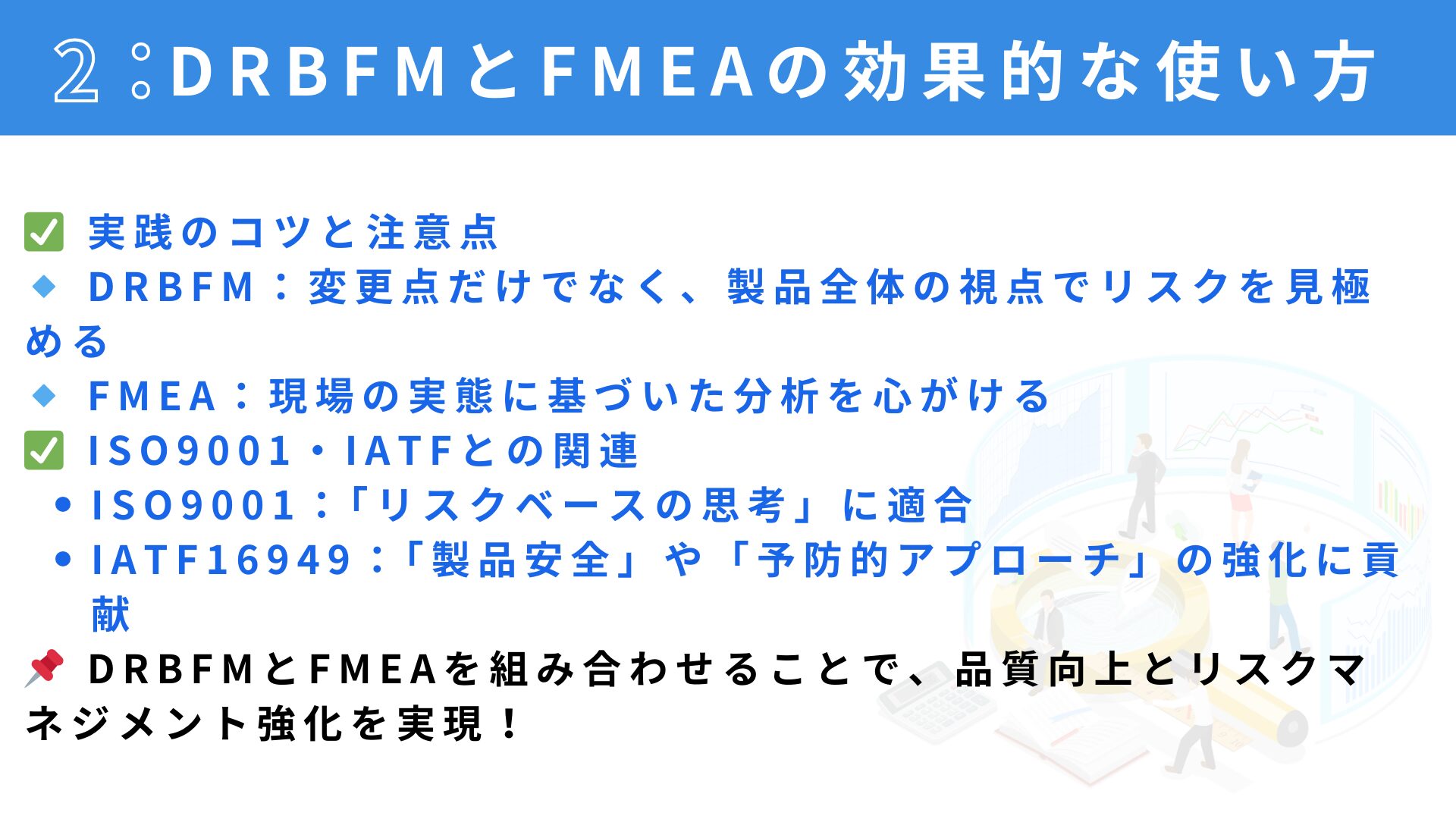

FMEA・DRBFMとつなげて運用する

デザインレビューを形だけのイベントにしないためには、FMEAやDRBFMと切り離さずに運用することが重要です。デザインレビューで指摘された内容が、その場限りの議論で終わってしまうと、設計や工程に反映されず、同じ問題が繰り返される原因になります。FMEAで洗い出したリスクや対策内容をレビューのインプットとして活用し、設計変更や対策の妥当性を確認することで、レビューの実効性は大きく高まります。

特に設計変更時には、DRBFMを用いて「何が変わったのか」「その変化がどこに影響するのか」を掘り下げることが有効です。IATF16949では、これらの手法を活用しながらリスクベースで設計を管理することが求められており、デザインレビューはその中心的な役割を担います。

レビュー結果をFMEAやDRBFMに反映させ、逆にそれらの検討結果を次回のレビューに活かすという循環をつくることで、設計品質は着実に向上していきます。

レビュー結果を次工程に活かす

デザインレビューの価値は、レビューそのものではなく、その結果が次工程にどう活かされるかによって決まります。指摘事項や決定事項が設計変更や工程設計に反映されていなければ、いくらレビューを重ねても品質は向上しません。レビュー後には、誰が、いつまでに、何を対応するのかを明確にし、対応結果を確認する仕組みを整えることが重要です。

また、レビューで得られた気付きは、個別案件で終わらせるのではなく、標準や設計ルールへの反映も検討すべきです。こうした取り組みは、ISO9001やIATF16949が求める「知識の活用」や「継続的改善」にも直結します。

デザインレビューを単なる確認会議ではなく、設計・製造プロセス全体を改善する起点として位置付けることで、レビュー活動は形骸化せず、組織にとって価値ある仕組みとして定着していきます。

まとめ

デザインレビューは、設計内容を承認するための形式的な会議ではなく、設計段階で不具合やリスクを未然に防ぐための重要なプロセスです。進め方や確認ポイントを明確にせずに運用してしまうと、量産後に手戻りや品質トラブルが発生しやすくなります。

ISO9001やIATF16949では、設計・開発レビューを通じて要求事項の妥当性やリスクを評価し、次工程につなげることが求められています。

本記事で解説したように、デザインレビューは複数回の実施、関係部門の参画、FMEAやDRBFMとの連携によって初めて効果を発揮します。レビュー結果を設計や工程に確実に反映させることで、不具合の未然防止だけでなく、設計品質の底上げにもつながります。

デザインレビューが形骸化していると感じている場合は、進め方そのものを見直すことが、品質改善への第一歩となりますので是非取り組んでみてくださいね!

●デザインレビューを実施しているが、これで十分なのか不安

●ISO9001やIATF16949の審査で指摘されないか心配

●FMEAやDRBFMとどう結びつければよいかわからない

このようなお悩みをお持ちの場合、QMS認証パートナーのメールコンサルティングで、貴社の状況に合わせた具体的なアドバイスが可能です。設計レビューの進め方や記録の考え方まで含めてサポートしていますので、現場で迷った際はお気軽にご相談ください。

▶メールコンサルティングの詳細はこちら

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!