工場の改善を考える際、多くの現場が「どこから手をつけるべきか分からない」という共通の課題を抱えています。特に、IATF16949やISO9001といった認証取得を目指す企業では、コスト削減や品質向上、生産効率アップ、安全性の確保など、複数の目標を同時に達成する必要があります。

このような複雑な課題を整理し、効率的に取り組むための有効な方法が「PQCDSME」というフレームワークです。本記事では、PQCDSMEの概要とその活用法を解説し、工場改善の優先順位を明確にするポイントを紹介します。具体的な事例も交えながら、実践的なヒントをお伝えしますので、ぜひ参考にしていただければ幸いです。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

ISO9001構築で整理しておきたい基本的な視点

ISO9001の構築や運用では、要求事項を理解するだけでなく、それを自社のルールや記録としてどう形にするかが重要になります。規格の意図は分かっていても、文書化や運用方法の判断で迷い、対応が止まってしまうケースも少なくありません。

まずは全体像を整理し、必要な文書や帳票の考え方を把握したうえで、自社に合った形へ段階的に落とし込んでいくことが、無理のないISO9001対応につながります。

この記事の目次

工場改善の重要性とPQCDSMEの役割

工場改善は、製造業における競争力を維持・向上させるための欠かせない取り組みです。しかし、多くの現場では「改善すべき点はたくさんあるが、どこから手をつけるべきか分からない」と悩む声が少なくありません。特にIATF16949やISO9001の認証取得を目指す企業では、品質管理や環境対応、安全性確保などの課題が複雑に絡み合い、効率的な改善が求められます。

ここで有効なのが、「PQCDSME」というフレームワークです。

この手法は、Productivity(生産性)、Quality(品質)、Cost(コスト)、Delivery(納期)、Safety(安全)、Morale(士気)、Environment(環境)という7つの観点で課題を分類します。

これにより、改善の優先順位を明確にし、リソースの無駄を最小限に抑えながら成果を最大化することが可能です。

PQCDSMEを用いることで、全体最適を目指した取り組みが実現できるようになるのがポイントです。

PQCDSMEとは?改善施策の7つのカテゴリを解説

工場内の課題を明確化するには、まず現場で発生している問題を「PQCDSME」の7つのカテゴリに分類することが重要です。

例えば、生産性の低下が目立つ場合は稼働率や作業効率に関するデータを収集し、具体的なボトルネックを特定します。品質に問題がある場合は、不良率や顧客クレームの傾向を分析し、プロセス改善の必要性を検討します。

このような7つのカテゴリーについての考え方を具体例を交えながら次に解説します。

Productivity(生産性)とは?

生産性(Productivity)は、工場や製造現場における「投入資源に対する成果の効率性」を意味します。具体的には、労働力や設備、資材などのリソースをどれだけ効率的に活用し、付加価値を生み出せているかを評価する指標です。

生産性の向上は、工場全体の利益率の改善や競争力の向上に直結するため、改善活動の最優先事項として取り上げられることが多い項目です。

| アプローチ | 内容 |

| 稼働率の改善 | 設備や機械の稼働率を最大化することは、生産性を向上させる基本的な方法です。ダウンタイム(設備の停止時間)や無駄な工程を削減することで、稼働時間を増やし、生産効率を向上させることが可能です。 |

| 作業効率の向上 | 作業者の動線や作業フローを最適化することで、無駄な動きや時間を削減します。たとえば、作業手順を標準化したり、必要な工具や材料を作業者が簡単に取り出せる配置に変更することが効果的です。 |

| スループットの向上 | スループットとは、一定期間内に生産ラインから出荷可能な製品数を指します。この指標を高めるには、ボトルネック工程を特定し、その工程を優先的に改善する必要があります。たとえば、自動化の導入や作業者のスキルアップにより、処理能力を向上させる方法が考えられます。 |

生産性向上の具体例

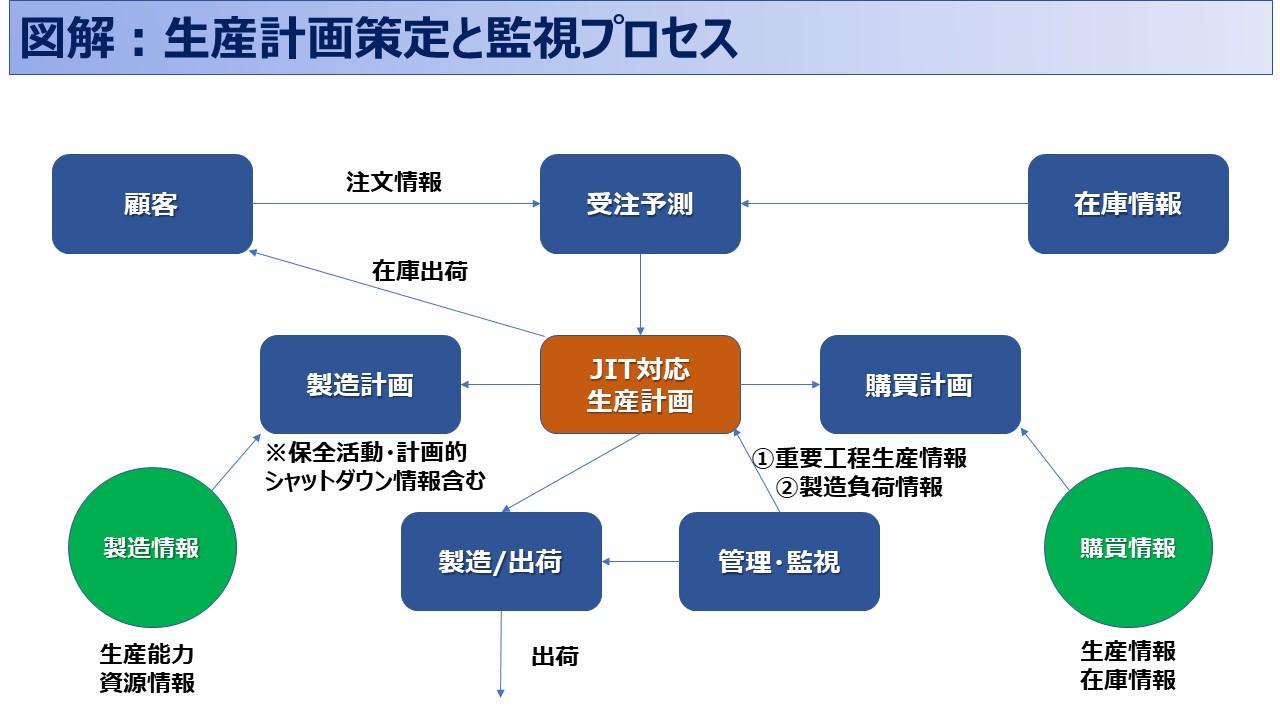

ある自動車部品工場では、日々の生産計画が曖昧なために工程間の調整ミスが発生し、全体の稼働率が低下していました。この問題を解決するために、デジタルツールを活用したリアルタイムの生産管理システムを導入。これにより、計画の可視化が進み、ボトルネックとなる工程を早期に特定できるようになりました。その結果、月間の生産量が20%向上し、従業員の稼働率も飛躍的に改善した事例があります。

Quality(品質)とは?

品質(Quality)は、製品やサービスが顧客の要求や期待をどれだけ満たしているかを示す指標です。品質は、工場改善において最も重要視される要素の一つであり、不良品やクレームの削減、プロセスの安定性向上を目指します。高品質な製品は顧客満足度を向上させるだけでなく、ブランド価値を高め、リピート顧客の増加に繋がります。

| アプローチ | 内容 |

| 不良率の低減 | 製造プロセス内で発生する不良品を減らす取り組みが品質改善の中心であり、これには、原因分析(例:5 Whyや魚骨図)を行い、根本的な問題を特定する必要があります。 |

| プロセスの標準化 | 作業手順や工程のばらつきを抑えることで、安定した品質を確保したとえば、作業マニュアルの整備や従業員の教育訓練など挙げられます。 |

| 顧客視点の導入 | 顧客の期待を把握し、それを基準に製品の仕様や品質基準を設定します。定期的な顧客アンケートやフィードバック収集が有効です。 |

品質改善の具体例

ある食品工場では、不良率が高い原因として、原材料の管理が曖昧であることが判明し、これを改善するために、原材料ごとにロット管理を導入し、入荷時の検査を強化しました。その結果、不良率が30%削減され、顧客からのクレームも大幅に減少しました。

Cost(コスト)とは?

コスト(Cost)は、製造活動において発生する費用を指します。資材費、人件費、エネルギー費、設備費など、さまざまな項目が含まれ、コスト削減は利益率向上の直接的な手段であり、競争力を高めるための重要な要素となっています。

| アプローチ | 内容 |

| 在庫削減 | 過剰在庫や滞留在庫を削減することで、保管コストや廃棄ロスを防ぎます。ジャストインタイム生産方式を導入するのが効果的です。 |

| エネルギー効率化 | 生産設備の見直しや省エネ技術の導入によって、エネルギーコストを削減します。たとえば、LED照明の導入や稼働時間の最適化が挙げられます。 |

| プロセス改善 | 作業時間や材料の無駄を見直し、生産性を向上させることで、コスト削減を実現します。たとえば、作業工程を短縮するための自動化が有効です。 |

コスト削減の具体例

ある電子部品工場では、過剰在庫が問題となっていました。在庫管理システムを導入し、需要予測をもとに生産量を調整したところ、年間で20%の在庫削減に成功しました。同時に、保管スペースの有効活用も進みました。

Delivery(納期)とは?

納期(Delivery)は、顧客に製品を約束通りに届ける能力を指します。納期遵守率は、顧客満足度を測る重要な指標であり、信頼関係を築くための基盤です。

| アプローチ | 内容 |

| 工程間の効率化 | 生産工程のリードタイムを短縮し、遅延の発生を防ぎます。工程間での待機時間やムダを排除することがポイントです。 |

| サプライチェーンの強化 | 取引先や物流の効率化により、安定した供給体制を構築します。たとえば、部品の事前発注や輸送手段の最適化が挙げられます。 |

| スケジュールの可視化 | 生産計画をリアルタイムで管理し、進捗状況を把握することで、納期遅延を未然に防ぎます。 |

納期改善の具体例

ある機械部品メーカーでは、生産ラインの進捗管理が手作業で行われていたため、遅延が頻発していました。これを改善するために、生産管理システムを導入し、リアルタイムで進捗を可視化しました。その結果、納期遵守率が85%から98%に向上しました。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

Safety(安全)とは?

安全(Safety)は、工場や製造現場において作業者の生命や健康を守るとともに、製品の使用中における安全性を確保することを意味します。安全性の確保は、労働災害の防止だけでなく、従業員の士気向上や生産性向上にも大きく寄与しまた、法令遵守や社会的責任の観点からも、企業にとって欠かせない取り組みです。

| アプローチ | 内容 |

| 労働環境の整備 | 職場の清潔さや整頓を維持することで、事故やケガのリスクを減らします。たとえば、5S(整理・整頓・清掃・清潔・躾)の実践が基本です。 |

| 安全教育の強化 | 定期的な安全講習や訓練を実施し、従業員の危険意識を高めます。新しい機械の導入時には特に入念な指導が必要です。 |

| 危険箇所の事前対策 | 作業現場でリスクの高い場所を特定し、適切な防護措置を取ります。たとえば、ガードレールの設置や危険標識の追加が効果的です。 |

安全向上の具体例

ある化学工場では、作業中の事故が頻発していました。この問題を解決するために、リスクアセスメントを実施し、危険な設備の周囲に安全柵を設置。また、従業員に保護具の使用を義務付けたところ、事故発生率が50%以上削減されました。

Morale(士気)とは?

士気(Morale)は、従業員の仕事に対する意欲や満足度を示す指標です。士気の高い従業員は、自発的に業務に取り組み、生産性や品質向上に貢献します。反対に士気が低下すると、離職率が上がり、全体的なパフォーマンスに悪影響を及ぼします。

| アプローチ | 内容 |

| コミュニケーションの強化 | 管理職と従業員の間の信頼関係を築くことで、仕事への満足感を高めます。定期的なフィードバックや意見交換の場を設けることが重要です。 |

| 公正な評価制度 | 努力や成果を適切に評価する仕組みを導入します。給与や昇進だけでなく、感謝の言葉や表彰なども効果的です。 |

| 快適な労働環境の提供 | 職場の物理的環境(空調、照明、作業スペース)を整えることで、従業員の満足度を向上させます。 |

士気向上の具体例

ある中小製造業では、従業員からの不満が多く、離職率が高い状態でした。そこで、毎月の意見交換会を開催し、従業員の意見を積極的に取り入れる取り組みを開始しました。また、優秀な社員を表彰する制度を導入したところ、従業員のモチベーションが向上し、離職率が大幅に改善されました。

Environment(環境)とは?

環境(Environment)は、製造活動が地球環境に与える影響を指します。企業は法令を遵守するだけでなく、エネルギー効率の向上や廃棄物削減など、環境負荷を最小限に抑える取り組みを求められており、持続可能な活動を行う企業は、社会的信頼を得やすくなります。

| アプローチ | 内容 |

| エネルギー効率の向上 | 工場内で使用するエネルギーを効率化し、無駄を減らします。たとえば、省エネ機器の導入や工程ごとのエネルギー消費モニタリングが有効です。 |

| 廃棄物削減 | 製造工程で発生する廃棄物を再利用可能な資源に転換する取り組みを行います。リサイクルの仕組みを整えることが重要です。 |

| 環境法規の遵守 | 排水や排気に関する基準を守り、地域社会への影響を抑えます。定期的な監査や測定を実施することが求められます。 |

環境改善の具体例

ある食品工場では、大量の廃水が問題となっていました。廃水処理設備を導入し、再利用可能な水を分離するシステムを構築したところ、水の使用量が20%削減されました。同時に地域の環境保全活動にも貢献し、顧客からの評価も高まりました。

ISO9001・ISO14001構築でつまずきやすい点

ISO9001やISO14001は、「何を決めるべきか」「どう見える化するか」といった判断事項が多く、構築の初期段階で迷いやすい規格です。要求事項は理解できても、実際の規定や帳票をどう整えるかで手が止まってしまうケースも少なくありません。

そのため、実務で使われている規定や帳票の考え方を参考にしながら、自社のペースで整理していくことが重要になります。

PQCDSME:まとめ

工場改善は、効率的かつ持続可能な成長を実現するために欠かせない取り組みです。その中で、PQCDSMEというフレームワークは、現場の課題を「生産性」「品質」「コスト」「納期」「安全」「士気」「環境」の7つの視点から体系的に整理し、優先順位を明確にする強力な手段となります。

それぞれの要素が相互に影響を与えるため、全体をバランス良く改善することが重要です。

本記事で紹介した具体例や手法を参考に、現場でPQCDSMEを活用することで、効果的な改善施策を見つけてみましょう!

QMS認証パートナー:https://partner.iatf-iso.net/

弊社はISO9001、IATF16949、VDA6.3に関する教材、規定、帳票、ノウハウ資料の販売/メールコンサルを展開しています。コンサルに全面依存せず、自社で構築や運用を進めたい企業や、必要な資料を整理しながら実務に落とし込みたい場合に活用しやすいサービスです。

ご相談・不明点については、下記ボタンよりお気軽にお問い合わせください。