自動車業界で品質管理の基準とされるIATFを理解し、効果的に活用するためには、その中心的要素であるFMEA(Failure Mode and Effects Analysis)について深く理解することが重要です。

本記事では、IATFを取得を考えている企業の皆さんに向け、FMEAが何であり、なぜIATFで重要なのかをわかりやすく解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年6月現在)。この機会に「ちょっと相談」してみませんか?1週間の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年6月現在】

・平日:6時間以上ご利用で月1回のみ

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

【メールコンサルティングのご案内】

✅文書作成はできたけど、これで審査に通るのか不安…

✅教科書やネットの情報通りに進めてきたけど、現場に合っていない気がする…

✅現地コンサルタントと契約して聞きたいけど、何十万円も払うのはちょっと…

そんな悩みをお持ちの方に向けたのが、「IATF・ISO専門のメールコンサルティング」です。全国の大手企業様、中小企業様の支援実績を持つQMS認証パートナーが、個別で具体的なアドバイスを“メールで”お届けします。Zoomや訪問と違って、気軽に相談できるうえ、記録が残るから安心。初回相談は無料です。

メールコンサルの詳細はこちら

FMEAとは何か?

FMEA(Failure Modes and Effects Analysis)は、製品やプロセスにおける潜在的な故障モードを特定し、その影響を評価するための体系的な手法です。

この手法は、故障が発生した場合の影響、その原因、および発生確率を評価し、リスクを把握して緩和することを目的としています。

FMEAは自動車業界をはじめ、多くの産業分野で広く使用されていますが、特にIATFにおいては非常に重要な役割を担っています。

IATFでFMEAが重要な理由

IATFでは、FMEAが製品の品質を向上させるためのコアツールの一つとして明確に要求されています。FMEAを実施することで、企業は製造工程や設計におけるリスクを事前に特定し、品質の問題が発生する前に適切な対策を講じることができます。

これにより、失敗・故障のリスクを最小限に抑え、顧客満足度を高めることが可能になるためFMEAは、リスク管理と品質向上の両方に貢献する重要な手法であり、IATFの要求を満たすための不可欠なツールです。

関連記事

コアツール学習教材のご紹介

| 教材名 | コアツール学習教材 | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | |||

| 特徴 | IATF16949の構築におすすめ!コアツールの実践的な使い方をわかりやすく解説しています。構築やリスク削減に役立つ具体策を学びたい初学者から現場監督者まで幅広くおすすめの一冊。 | ||

| 詳細 | 商品詳細はこちら | ||

| おすすめ教材 | No.1-001_IATF16949+ISO9001学習教材 | ||

FMEAが要求していること

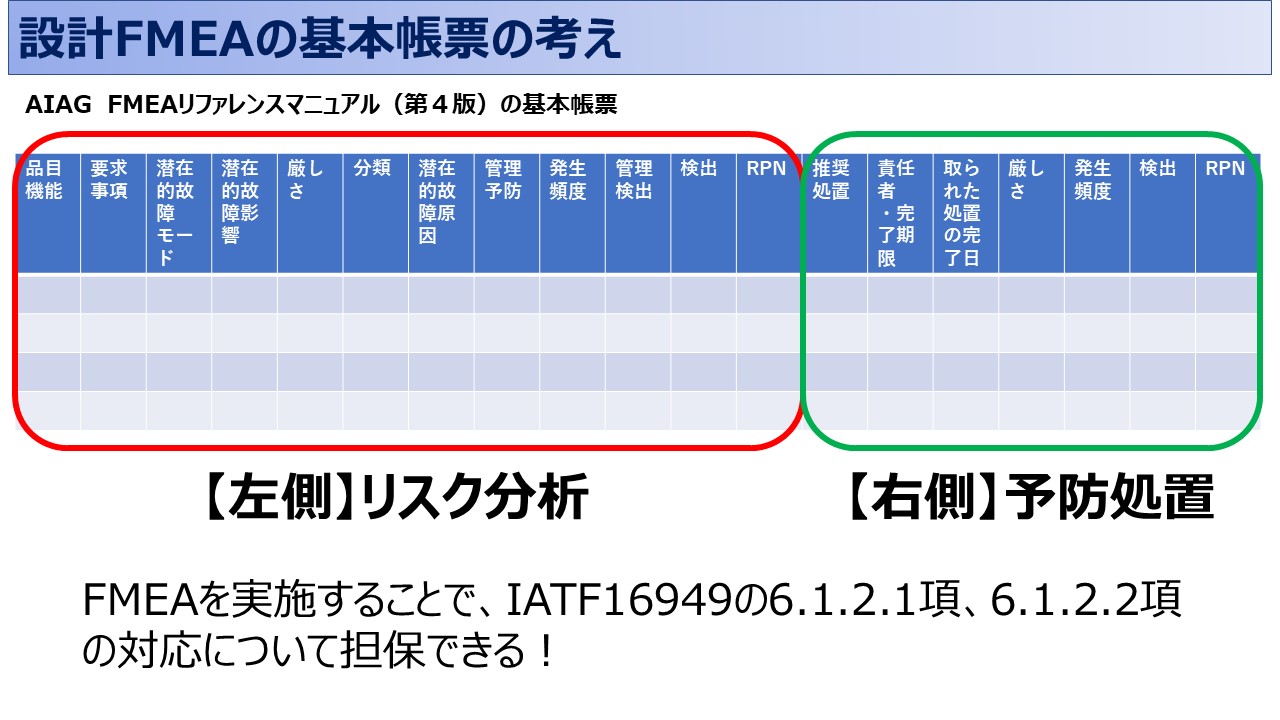

IATF16949のコアツールであるFMEAが具体的に求めているのは、製品やプロセスに潜在するリスクを体系的に分析し、これらのリスクが発生する前に効果的な予防策を講じることです。

FMEAの目的は、潜在的な失敗モード(不具合やエラー)がどのように起こるか、その影響が何か、そしてその原因が何であるかを詳細に評価することです。これにより、発生確率、影響の重大性、および検出可能性を考慮してリスクを定量化し、優先順位をつけて対策を行います。

具体的には、FMEAでは以下のことが求められます。

①故障モードの特定

⇒製品やプロセスにおける潜在的な不具合や失敗の可能性の洗い出し。

②リスク評価

⇒各故障モードについて、その影響の重大さ、発生の可能性、および検出の難易度を評価し、リスクの大きさを数値化する。

③優先順位の決定

⇒リスクが高い箇所に焦点を当て、最も緊急に対応すべき問題を特定する。

④対策の実施

⇒発見されたリスクに対して、予防策や改善策を講じ、故障モードの発生を防ぐか、影響を最小限に抑える行動を取ること。

⑤結果の見直し

実施した対策が効果を発揮しているかをモニタリングし、必要に応じてFMEAを変更する。

これにより、FMEAはリスクを事前に予測して対処するための強力なツールとなり、IATFの求める高い品質基準を維持することに貢献します。

QMS認証パートナーの人気サービスのご紹介

📩 QMSメール相談サービス

サービスの詳細はこちら

ISO9001・IATF16949・VDA6.3に関するちょっとした疑問や不安。「誰かに聞けたらすぐ解決するのに…」と感じたことはありませんか?

そんな現場の声に応える「質問1回から使える専門相談サービス」です。

面談不要、メールだけで完結。

初回は無料で1回質問OKなので安心

月額プラン(サブスク形式)なら何度でも安心相談!

→審査直前の駆け込み対応や、日々の運用相談もまとめてサポートいたします。

FMEAの分析ポイント

FMEAの分析ポイントは、製品やプロセスに潜在するリスクを詳細に評価し、リスク管理を効率的に行うための重要な要素です。以下は、FMEAを実施する際に注目すべき主な分析ポイントです。

1.故障モードの特定(Failure Mode)

- 定義:故障モードとは、システム、製品、またはプロセスが期待通りに機能しない具体的な形態を指します。例えば、部品の欠陥、機械の不具合、組立ミスなどが該当します。

- 目的:製品やプロセスがどのような形で故障する可能性があるかを明確にし、リスクを特定するための第一歩です。

2.故障モードの影響評価(Effect of Failure Mode)

- 定義:故障モードが発生した場合、その影響が製品、プロセス、顧客にどのように現れるかを評価します。例えば、顧客に危害を与える、安全性に影響を与える、品質を損なうなどの影響です。

- 目的:影響がどれほど重大かを理解することで、リスクの深刻度を評価し、優先順位を付けます。

3.原因の特定(Cause of Failure Mode)

- 定義:故障モードが発生する原因やメカニズムを特定します。これは設計上の欠陥、材料の不具合、操作ミスなどが原因になることが多いです。

- 目的:問題の根本原因を明確にすることで、効果的な予防策を講じるための基礎を作ります。

4. 発生の可能性評価(Occurrence)

- 定義:故障モードが発生する確率を評価します。この評価は、過去のデータや経験に基づいて行われ、一般的に発生頻度を数値化します。

- 目的:どれほど頻繁に発生する可能性があるかを定量的に評価し、リスク管理の優先度を決定します。

5. 検出可能性評価(Detection)

- 定義:故障モードが発生する前に、その兆候をどの程度検出できるかを評価します。製造工程や品質管理システムが問題をどの程度事前に見つけることができるかがポイントです。

- 目的:検出が難しいほどリスクが高いため、適切なモニタリングやチェック体制を強化する必要があります。

6. リスク優先度指数(RPN: Risk Priority Number)

- 定義:発生の可能性(Occurrence)、影響の重大度(Severity)、検出の難易度(Detection)の3つの要素を掛け合わせた数値でリスクを評価します。各要素は1〜10のスケールで評価され、RPNはこれらの積として算出されます。

- 目的: RPNが高いほどリスクが高いことを示し、優先的に対応する領域を明確にします。RPN=S×O×Dの結果となります。

7. 対策の実施(Recommended Actions)

- 定義:高いリスクを持つ故障モードに対して、どのような対策を実施するかを決定します。これには、設計変更、工程改善、検査強化、トレーニングの実施などが含まれます。

- 目的:リスクを軽減し、故障モードの発生を防止するための具体的なアクションを実行することが目的です。

8. 結果の評価(Action Results)

- 定義:実施した対策の効果を評価し、RPNが減少したか、リスクが軽減されたかを確認します。必要に応じてさらなる改善を行います。

- 目的:実施した対策が効果的であるかどうかを検証し、継続的な改善のサイクルを回すためのフィードバックを得ます。

FMEAの分析は、リスクの予測、対策の計画、そして改善の確認というプロセスを通じて、品質向上とリスクの低減を目指します。

FMEA用教材のご紹介

| 帳票名 | FMEAチェックリスト | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | FMEAの抜け・漏れを防ぐには、体系立てたチェックが不可欠! 本チェックリストは、設計・工程FMEAそれぞれの観点で確認すべきポイントを網羅。DRの前にも役立ちます。スムーズなFMEA作成と妥当性確認をサポートする実践的ツールです。 |

||

| D-FMEA | 商品詳細はこちら | ||

| P-FMEA | 商品詳細はこちら | ||

| 関連規定 | No.6121_リスク分析管理規定 | ||

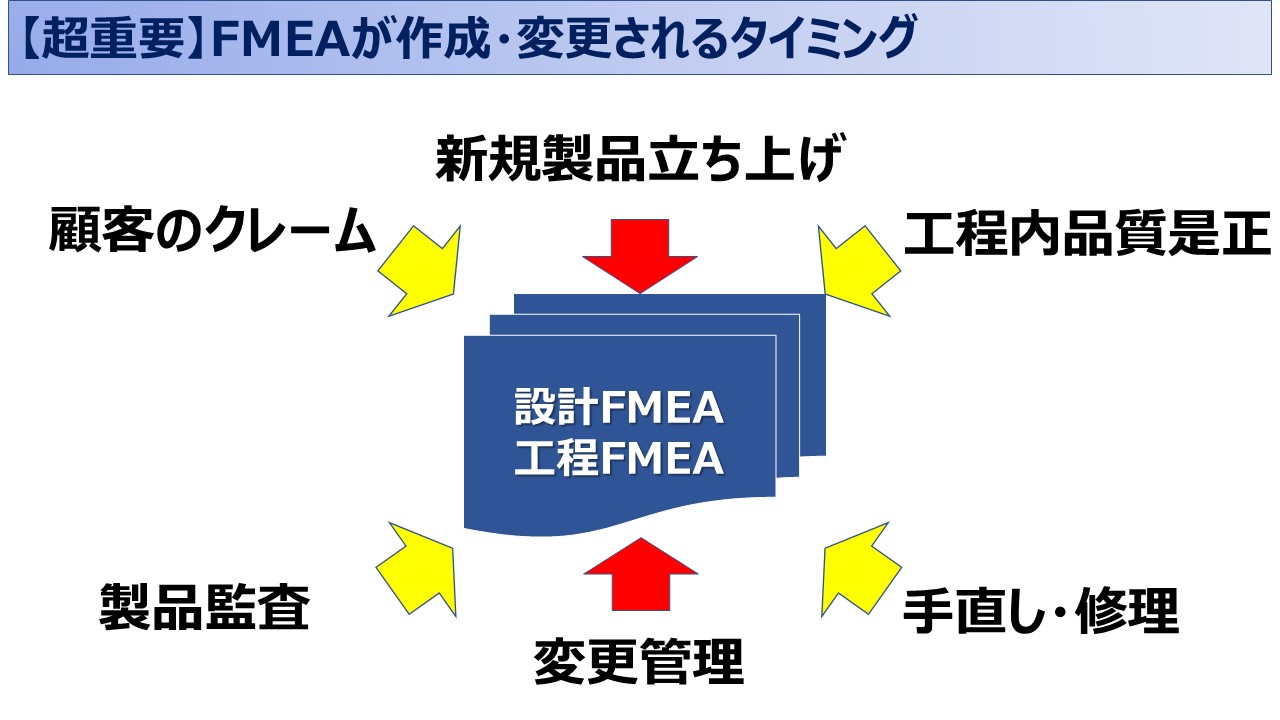

FMEAの作成ポイント

FMEAを効果的に作成するためには、以下のポイントや注意点に留意することが重要です。これにより、リスクの特定と管理が正確に行われ、品質向上や問題解決に貢献することができます。

1. 部門横断的アプローチ(CFT)を採用する:必須

- ポイント: FMEAは多くの視点を取り入れることが求められるため、製品設計者、工程管理者、品質管理者、製造担当者など、関連する部門のメンバーをチームに加えることが重要です。異なる視点を持つメンバーが参加することで、見逃されがちなリスクや潜在的な問題をより広く特定できます。

- 注意点:部門間での連携が不十分だと、重要なリスクを見落とす可能性があります。適切なメンバーの選定と協力体制を確保することが不可欠です。

2. 明確な定義とデータに基づいた分析

- ポイント:故障モード、影響、原因などの定義を明確にし、データや事実に基づいてFMEAの作成を進めることが重要です。過去のトラブルやデータベースを活用し、信頼性の高い情報に基づいた評価を行います。

- 注意点:主観的な判断や経験のみに依存せず、可能な限りデータを活用することが重要です。事実に基づいた評価が欠けると、リスクの過小評価や誤った対策につながる可能性があります。

3. リスクの優先順位付け

- ポイント:発生の可能性(O値)、影響の重大度(S値)、検出の難易度(D値)を基にRPN(リスク優先度指数)を算出し、リスクの高い項目から優先的に対策を行うことが大切です。高いRPN値を持つリスクに対しては、特に注力して対策を立てる必要があります。

- 注意点:全てのリスクに一律に対応しようとすると、リソースが分散し、重要なリスクに対する対応が不十分になる可能性があります。優先順位を明確にし、対策に集中することが大切です。

4. 具体的かつ実行可能な対策の策定

- ポイント:リスクに対する対策は具体的で実行可能なものである必要があります。対策が実施可能でない、または効果が曖昧な場合、リスクが適切に管理されない可能性があります。

- 注意点:対策が抽象的すぎたり、責任が不明確だと、実施が遅れたり、効果が出ないことがあります。具体的なアクションプランを策定し、誰が、いつ、どのように対策を実行するかを明確にします。

5. 継続的な見直しとフォローアップ

- ポイント: FMEAは一度実施すれば終わりではなく、継続的な見直しが必要です。製品やプロセスの変更、技術の進歩、新たなデータの発見に基づいて、FMEAを定期的に更新します。

- 注意点: FMEAを一度作成した後に放置してしまうと、新たなリスクや変化に対応できなくなります。定期的なフォローアップを行い、改善策の効果を確認し、必要に応じて調整を加えます。

6. 適切な文書化

- ポイント: FMEAは適切に文書化し、関係者全員がアクセスできるようにすることが重要です。これにより、FMEAが共有され、全体としてのリスク管理が強化されます。

- 注意点:文書化が不十分だと、過去の教訓が活かされず、同じミスが繰り返されることがあります。対策や決定事項は全て明確に記録し、管理します。

7. 検出の難易度評価を慎重に

- ポイント:検出可能性の評価には慎重さが求められます。実際の生産現場や検査工程で問題が発見される可能性を過大評価しないようにし、現実的に検出可能な方法を考慮します。

- 注意点:検出が難しいにもかかわらず、検出可能性を楽観的に評価してしまうと、重大なリスクを見逃してしまう可能性があります。実際の工程や検査条件を考慮し、正確な評価を行います。

8. チーム内でのコミュニケーションと合意形成

- ポイント: FMEAはチームで行うプロセスであるため、メンバー間のコミュニケーションと合意形成が重要です。各メンバーの意見を尊重しながら、最善の解決策を導き出します。

- 注意点:コミュニケーション不足や意見の不一致があると、FMEAの効果が低下します。全員が意見を出し合い、共通の理解を持つことが大切です。

FMEAを効果的に作成するためには、これらのポイントや注意点を念頭に置き、体系的かつ継続的なリスク管理を実行することが求められます。

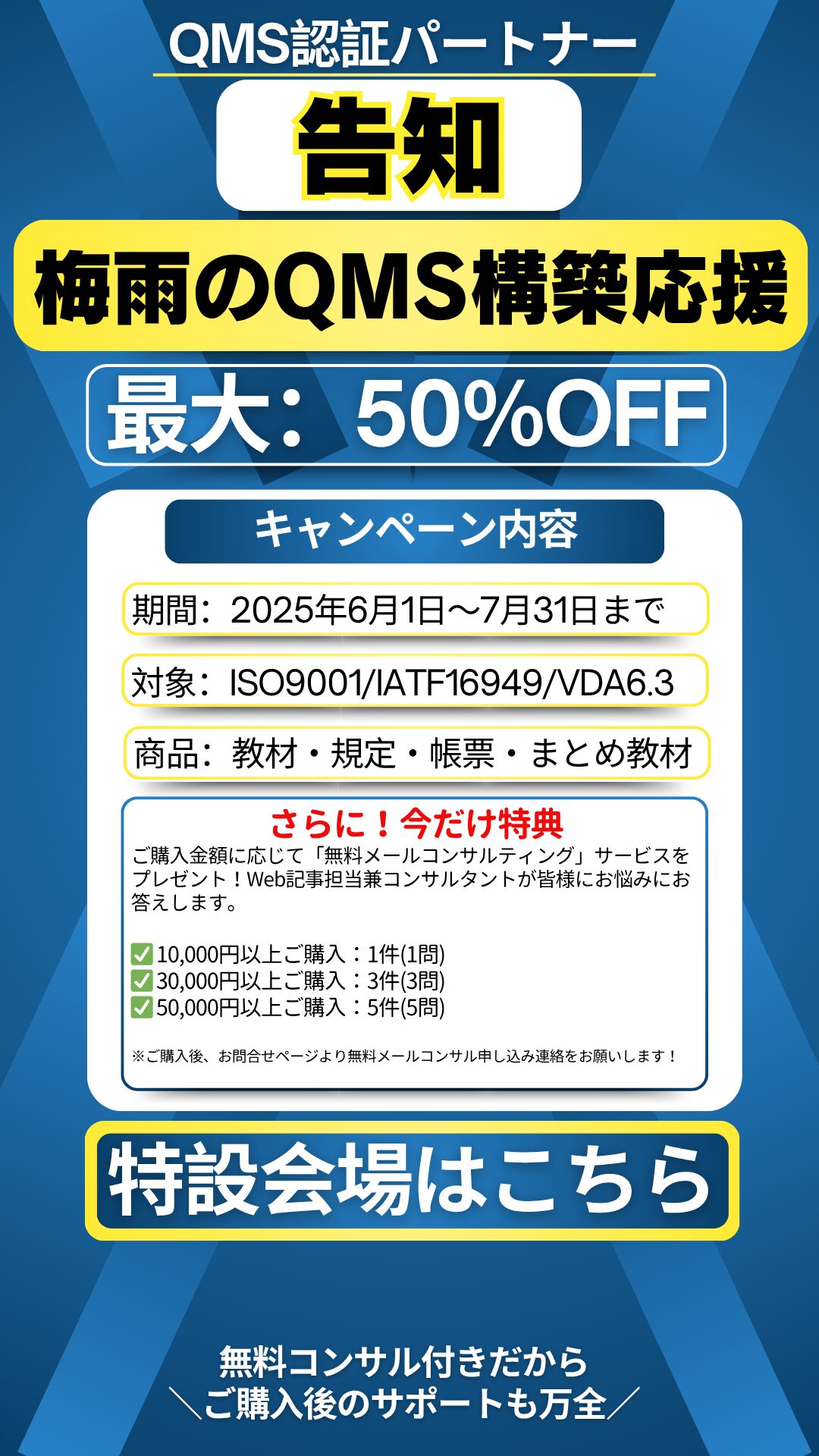

さらに!今だけ特典

ご購入金額に応じて「無料メールコンサルティング」サービスをプレゼント!Web記事担当兼コンサルタントが皆様のお悩みにお答えします。

✅ 10,000円以上ご購入:1件(1問)

✅ 30,000円以上ご購入:3件(3問)

✅ 50,000円以上ご購入:5件(5問)

※ご購入後、お問合せページより無料メールコンサル申し込み連絡をお願いします!

お問合せページはこちら

FMEAは自動車産業で超重要:まとめ

IATFの規格を理解し、適用するためには、FMEAの理解が欠かせません。FMEAは、製品やプロセスの潜在的な故障モードを事前に特定し、それらのリスクを評価・管理するための重要な手法です。

IATFでのFMEAの重要性は、そのリスク管理の視点と、製品の全ライフサイクルにわたる品質問題の予防能力によるものです。FMEAを適切に活用することで、企業は自動車製品の品質を向上させ、IATFの要求事項を満たすことが可能となります。

| 【このサービスが人気の理由】 ①:本当に必要な部分だけを相談できるから、コスパが抜群 ②:難しい要求事項も、実際の現場に合わせたわかりやすい説明がもらえるから ③:初めてでも安心!専門用語をかみ砕いた、丁寧なサポートが受けられるから |

【サービスの特徴】

品質マネジメントの悩みは、お気軽にご相談ください。IATF16949・ISO9001・VDA6.3に精通した専門家が、メールで丁寧にお応えします。「これって聞いていいのかな?」という疑問も、まずは1回お試しください。初回は無料。1質問から気軽に使えるから、コンサル契約前の“確認用”としても最適です。

お客様からいただいたお声はこちら

相談内容:3つの約束

IATF16949・ISO9001・VDA6.3に関する疑問や実務の悩みに対応しています。

要求事項の意味を分かりやすく解説し、現場での実践につながるポイントまで丁寧にお伝えします。

審査対応や文書作成、FMEA・CPの見直し、品質目標やKPI設定など、幅広いテーマに対応可能です。

「この質問はしていいのかな?」と悩む前に、まずはお気軽にご相談ください!

お問い合わせページはこちら