製造業界の皆さんにとって、品質保証の一環としての検査や検品は、生産ラインの日常の一部でしょう。しかし、その重要性と具体的なポイントについて深く知っていますか?この記事では、品質保証と生産ラインの視点から、検査・検品の背景から、実際の工程、さらには業界の最新トレンドまで詳しく解説します。興味深く読んでいただけると嬉しいです!

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

関連記事

この記事の目次

重要:検査/検品を行う目的とは?

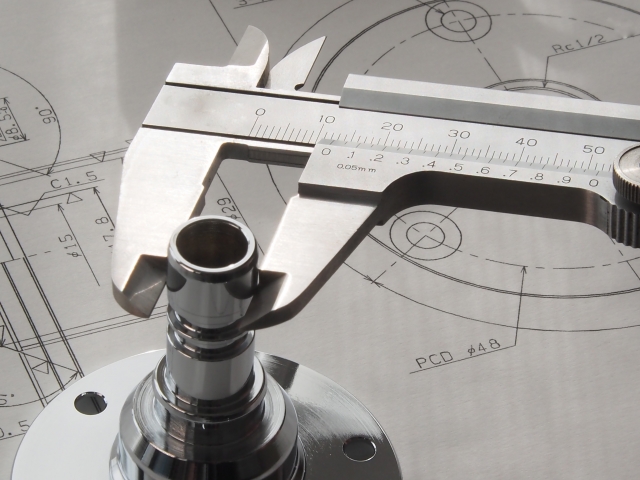

検査とは、製品や部材の品質を確認する過程であり、製品が品質保証の基準や顧客の要求に適合しているかを明確にするためのものです。

生産ラインの各段階で行われる検査は、製品の欠陥や不具合を早期に発見し、対策を講じることで、製品全体の品質を高めることができます。

これは、消費者の信頼や企業のブランドイメージを保つために非常に重要です。

その一方で、検品は製品を出荷する直前に行われる最終確認です。これにより、製品が顧客の手に渡る前に、最後の品質チェックを行い、顧客満足度を高めることができます。

検査/検品工程の一般的な種類

生産ライン上で、品質保証の視点から様々な検査や検品が行われています。その背景には、製造業の競争が激化する中での品質の確保と、顧客満足度の向上が求められているからです。

-受入検査とは?

供給業者から届く材料や部品の品質を確認する検査です。この段階で欠陥や不良を早期に発見することで、後の生産ラインでの大きなトラブルを防ぐことができます。生産ラインに入る前のこの検査は、品質保証の最も基本的なステップと言えるでしょう。

関連記事

-工程内検査とは?

生産ライン上の各工程で行われる検査です。製造途中の製品が品質保証の基準に適合しているか確認するため、各工程での検査が必要です。この工程での早期発見と改善は、製品全体の品質を確保する上で欠かせません。

関連記事

-最終検査

製品が完成した後の最後のチェックを行う検査です。この段階での確認により、製品が顧客の手に渡る前の最終的な品質保証が行われます。

検査/検品を行うデメリット3選

- コスト増:検査・検品は、専門の機器や人員を必要とするため、コストがかかります。

- 生産の遅延:厳密な検査や検品を行うことで、生産ラインの動線が増加し、生産時間が延長される可能性があります。

- 人的エラー:検査・検品は人の目で行われることが多く、ミスや見落としが発生することがあります。

トレンド_検査/検品工程を自動化!効率アップを目指す

最近の製造業のトレンドとして、検査・検品の自動化が進められています。

生産ラインの効率化と品質保証の向上を目的として、ロボットやAI技術を活用した自動検査システムが注目されています。

これにより、人的エラーを削減し、検査時間の短縮やコスト削減などのメリットが期待されています。

関連記事

過剰品質に陥らないためのコツ

製造業において過剰品質を回避するための対策は、効率的でバランスの取れた品質管理システムを確立することが重要です。以下に、具体的な対策方法を挙げます。

プロセス指向のアプローチ:

①全体の製造プロセスを見直し、品質管理をプロセスの各段階に統合する。

②プロセスの改善に注力し、不具合が発生する原因を根本から解消する。

関連記事

統計的品質管理(SQC)の活用:

①統計的手法を用いて製造プロセスを監視し、変動を早期に特定する。

②データに基づいた意思決定を行い、無駄な検査や調整を減らす。

関連記事

リーン製造の原則の導入:

①無駄を削減し、価値ある活動にのみ注力するリーン製造の原則を採用する。

②継続的な改善(カイゼン)を推奨し、プロセスを最適化する。

関連記事

予防的品質管理:

①不具合を防ぐための予防措置を重視し、問題が発生する前に対処する。

②教育とトレーニングを強化し、従業員が品質意識を持って作業できるようにする。

関連記事

サプライチェーン管理の最適化:

①品質管理をサプライチェーン全体に拡大し、供給元の品質も管理する。

②サプライヤーとの緊密な協力関係を築き、品質基準を共有する。

関連記事

顧客フィードバックの活用:

①顧客の声を積極的に収集し、製品開発や品質改善に反映させる。

②顧客の要求を満たすために、適切な品質レベルを設定する。

関連記事

これらの対策は、製造業における過剰品質を防ぎつつ、効率的かつ持続可能な品質管理システムを構築するのに役立ちます。重要なのは、プロセス全体を見渡し、品質を維持しつつ無駄を排除することです。

検査/検品:まとめ

検査・検品は、製造業における品質を保持・向上させるための必須のプロセスです。

それぞれの企業が、自社の生産ラインや製品の特性に合わせて、最適な検査・検品方法を採用し、最新の技術やトレンドを取り入れることで、更なる品質の向上を目指していくことが期待されます。

皆さんも、自社の生産ラインや品質保証の取り組みを見直し、最新の検査・検品のトレンドや技術を活用して、更なる成長を目指してみてはいかがでしょうか。

| 【このサービスが人気の理由】 ①:本当に必要な部分だけを相談できるから、コスパが抜群 ②:難しい要求事項も、実際の現場に合わせたわかりやすい説明がもらえるから ③:初めてでも安心!専門用語をかみ砕いた、丁寧なサポートが受けられるから |

【サービスの特徴】

品質マネジメントの悩みは、お気軽にご相談ください。IATF16949・ISO9001・VDA6.3に精通した専門家が、メールで丁寧にお応えします。「これって聞いていいのかな?」という疑問も、まずは1回お試しください。初回は無料。1質問から気軽に使えるから、コンサル契約前の“確認用”としても最適です。

お客様からいただいたお声はこちら

相談内容:3つの約束

IATF16949・ISO9001・VDA6.3に関する疑問や実務の悩みに対応しています。

要求事項の意味を分かりやすく解説し、現場での実践につながるポイントまで丁寧にお伝えします。

審査対応や文書作成、FMEA・CPの見直し、品質目標やKPI設定など、幅広いテーマに対応可能です。

「この質問はしていいのかな?」と悩む前に、まずはお気軽にご相談ください!

お問い合わせページはこちら