IATF16949の審査や、自動車に必要な部品の開発・製造の過程で「コアツール」という専門用語がたびたび出てくることがあります。あまり聞き馴染みのない言葉ですが、IATF16949を導入するうえで重要な存在です。今回の記事はコアツールとは何か、そしてコアツールの重要性について詳しく解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

IATF16949構築で整理しておきたい視点

IATF16949(自動車産業のQMS)の構築や運用では、規格要求の理解だけでなく、それをどのようなルールや記録に落とし込むかが重要になります。ISO9001との違いや不足点を把握できていないと、構築途中で手が止まってしまうことも少なくありません。

まずは全体像を整理し、必要な知識や帳票の考え方を段階的に確認していくことが、無理のない対応につながります。

この記事の目次

IATF16949で求められる「コアツール」とは?

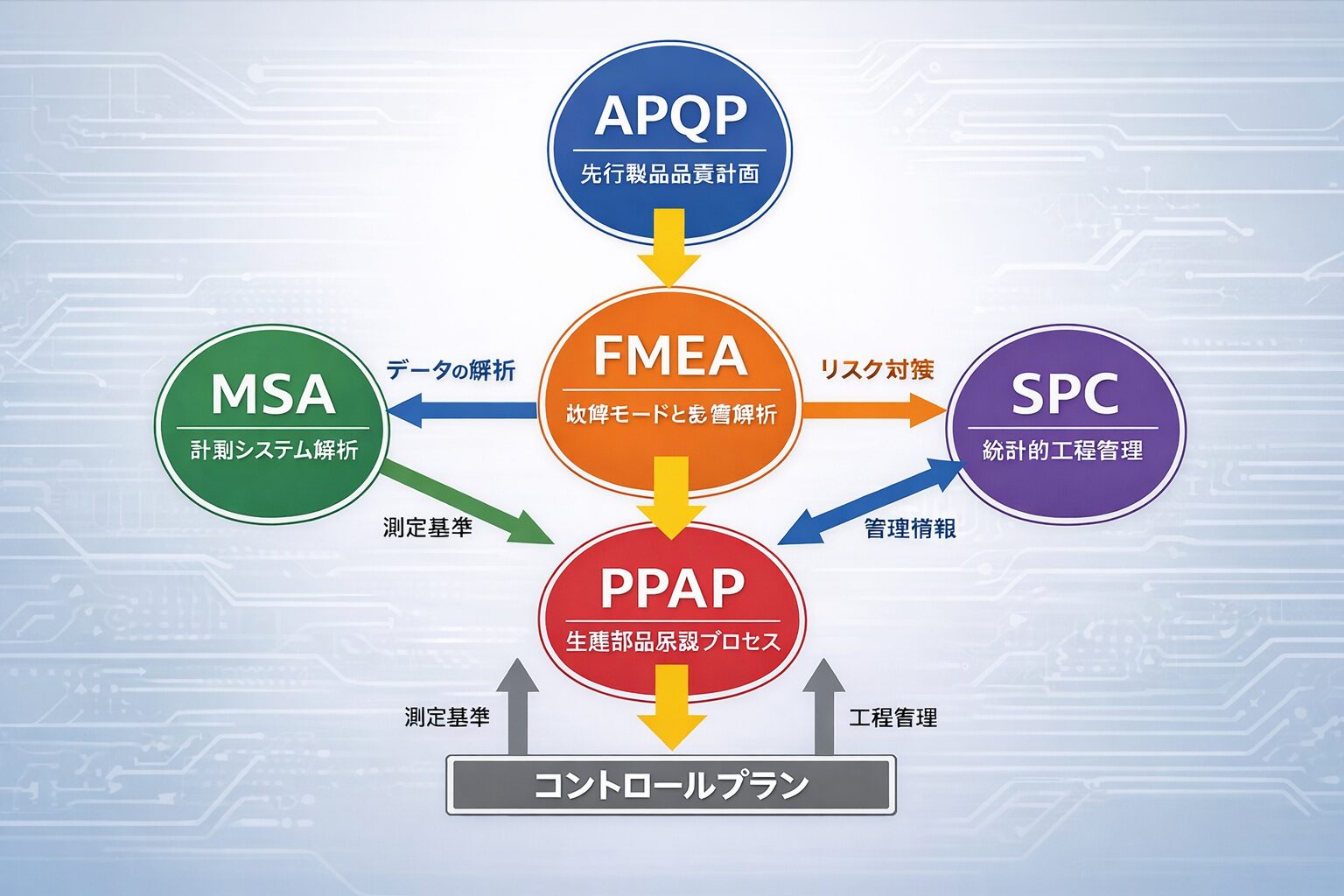

コアツールとは品質管理、および改善のために使用される5つの視点をまとめた技法の総称です。このコアツールを用いて、部品を開発・製造するうえでの運用方法が確立されているかどうかを判断します。

5つのコアツール

| No. | 略称 | 日本語 |

| 1 | APQP | 先行製品品質計画 |

| 2 | FMEA | 故障モードと影響解析 |

| 3 | MSA | 計測システム解析 |

| 4 | SPC | 統計的工程管理 |

| 5 | PPAP | 生産部品承認プロセス |

IATF16949のコアツール5項目

コアツールとは、自動車の製造に特化した品質マネジメント管理システムであるIATF16949の要求項目にも多く含まれています。コアツールの運用状況は、IATF16949の審査時に必ず審査員から詳細なチェックが入るほど、重要な品質管理方法です。

部品の企画→設計→開発→試作→量産試作→量産までの、それぞれの段階でコアツールの5つの視点を使用します。適切にコアツールを使用することで、クオリティの高い部品生産が可能になる重要な手法なので、IATF16949の取得を目指す企業様は必須です!!

次にコアツールの5項目について、詳しく説明していきます。

①APQP(先行製品品質計画)

コアツールとは何?という点の1つ目は、APQPです。

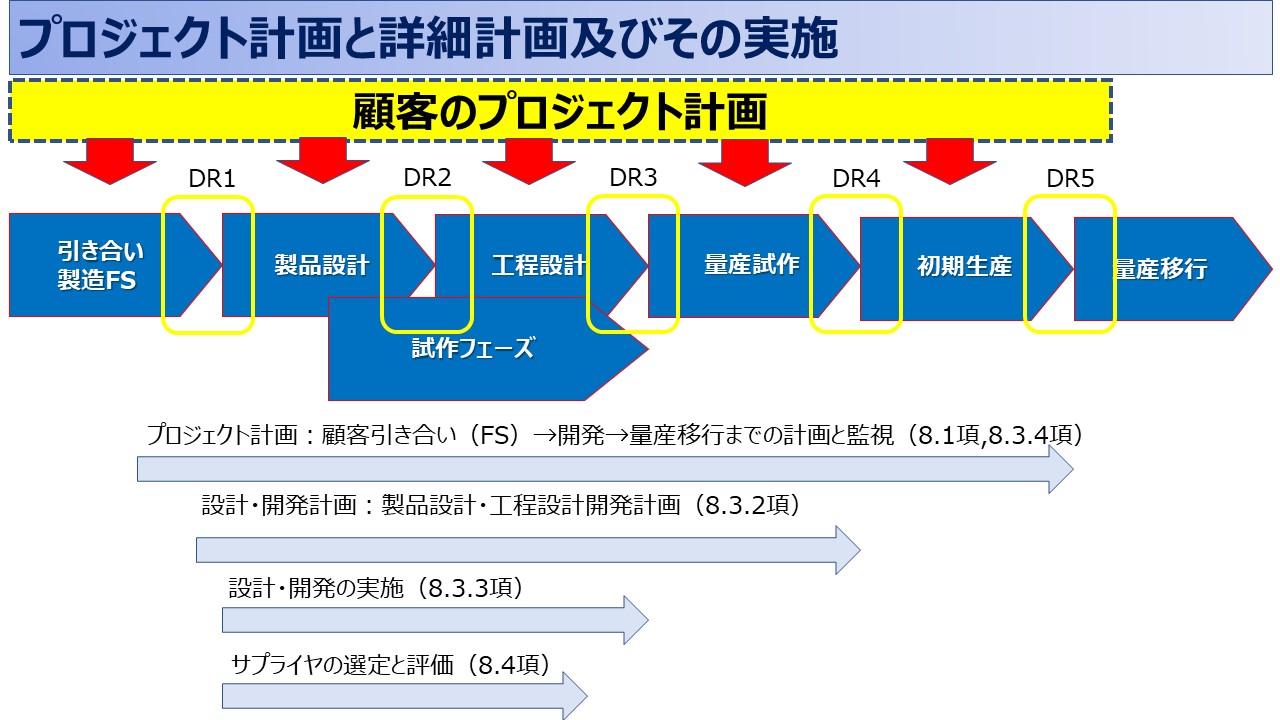

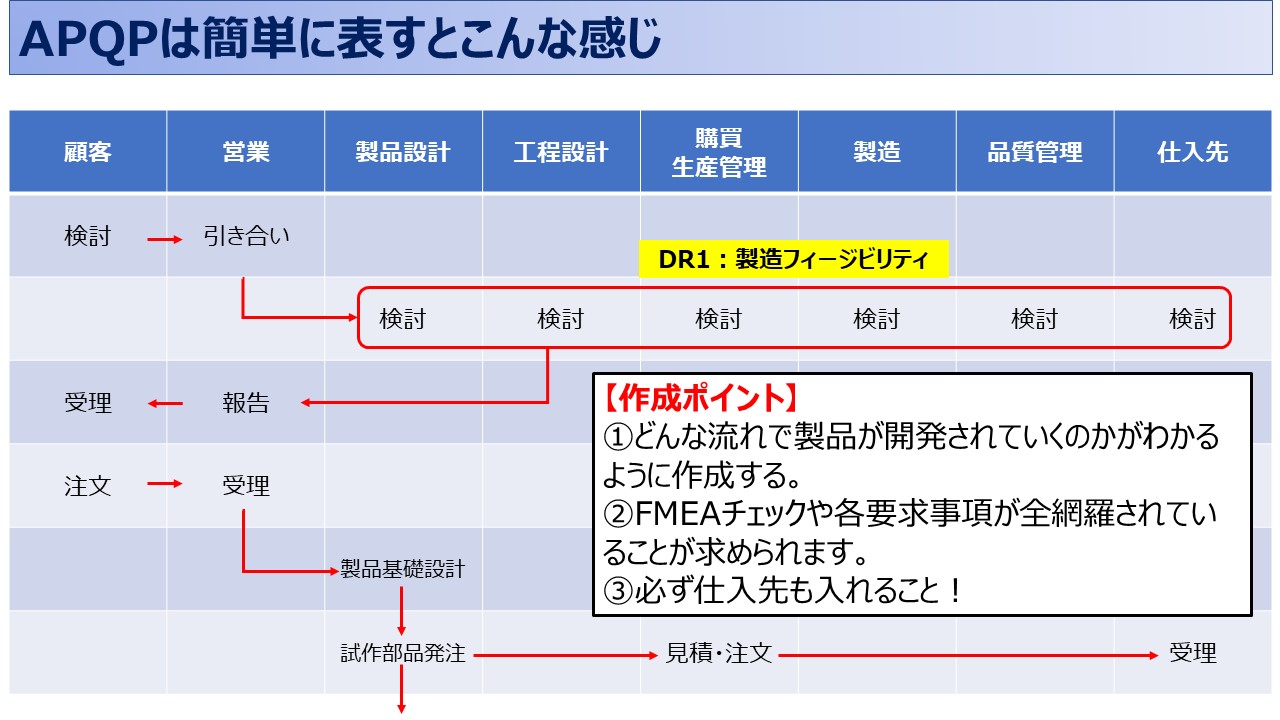

APQPは、「Advanced Product Quality Planning」を省略したものであり「Product=製品」、「Planning=計画」とあるように、部品を製造するための一連のながれのようなイメージです。

APQPの具体的な流れ

自動車関連製品を設計・製造・販売するためには、部品を生産するうえで必要な技術・品質・製造・営業の分野から人材を確保する必要があります。

APQPも同じように、技術・品質・製造・営業に関する人材をバランス良く揃えることが求められており、例えばある一部のプロセスの人材がプロでその他がしょぼいメンバーしか揃っていない場合なんかは、審査時に指摘が入ることがあります(※極端な例です)。

IATF16949の要求項目には、APQPに則って結成する部品のプロジェクトチームは、技術・品質・製造・営業の各分野から人材を選出し、編成することが求められているため、メンバーが偏らないようにプロジェクトチームを編成する必要があります。

具体的なAPQPのイメージとしては、ISO9001取得企業であれば必ずある「品質保証体系図」です。

これをコアツールであるAPQPに置き換えて各要求事項を網羅した形に変更することで対応可能です。

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

プロジェクト管理で整理しておきたいポイント

IATF16949の構築や製品立ち上げでは、個別業務を点で管理するのではなく、一連の活動をプロジェクトとして整理することが求められます。しかし実際には、計画と実行、進捗管理や課題対応が場当たり的になり、全体の見通しが持てなくなるケースも少なくありません。

そのため、目的・体制・スケジュール・管理方法を明確にし、プロジェクトとして一貫した形で管理できる状態にしておくことが重要になります。こうした整理を進める方法の一つとして、プロジェクト計画や進捗管理の考え方を分かりやすく整理した資料を参考にする方法もあります。

②FMEA(故障モードと影響解析)

コアツールとは何?という点の2つ目は、FMEAです。

FMEAは、「Failure Mode and Effects Analysis」を省略したものであり「Failure=失敗」、「Analysis=分析」とあることから、過去の不備を見直す内容のように感じますが、実際は前もって部品が故障するリスクを予測することで対策を考えることを指します。

FMEAをうまく活用することにより、不良品の製造を防ぎ、費用を軽減することが可能です。

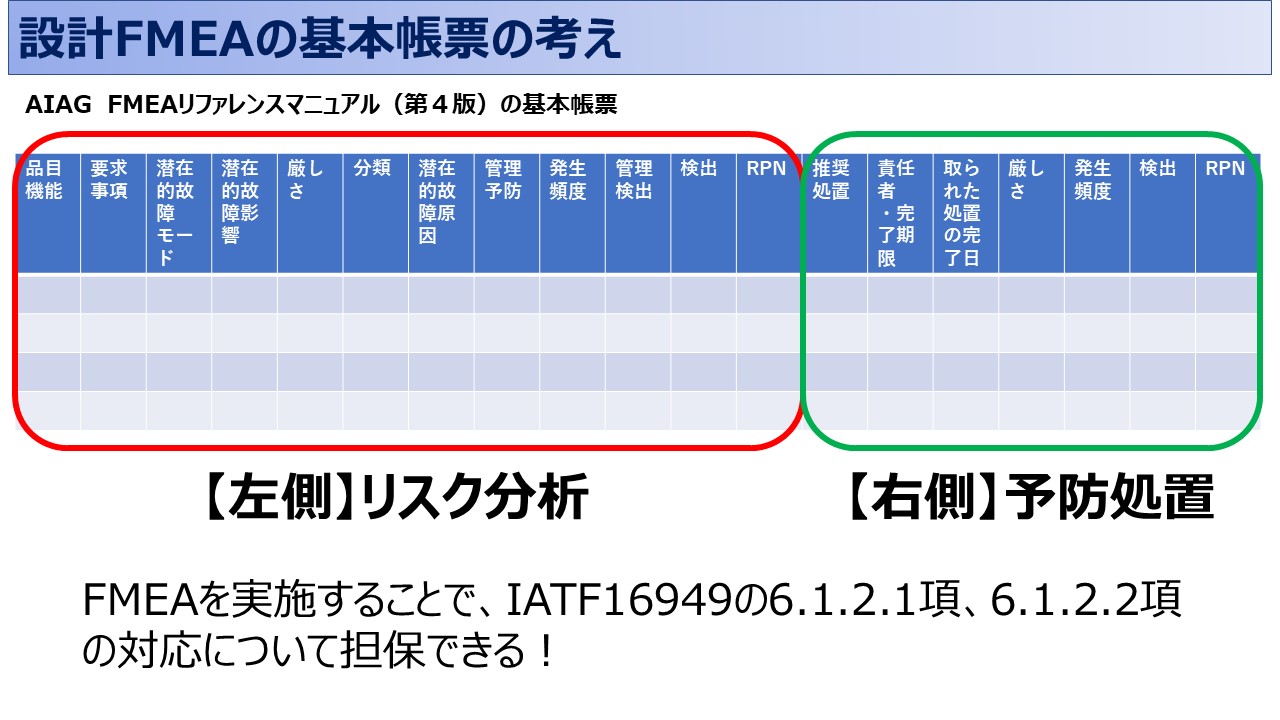

またFMEAは2つの種類に分かれており、部品の設計図に必要な寸法・材質・条件の選定などで起こりうるリスクの分析を行う設計FMEA(デザインFMEA=D-FMEA)と部品の製造に必要な方法、作業中のミスなど、現場で起こりうるリスクの分析を行う工程FMEA(プロセスFMEA=P-FMEA)に分けられます。

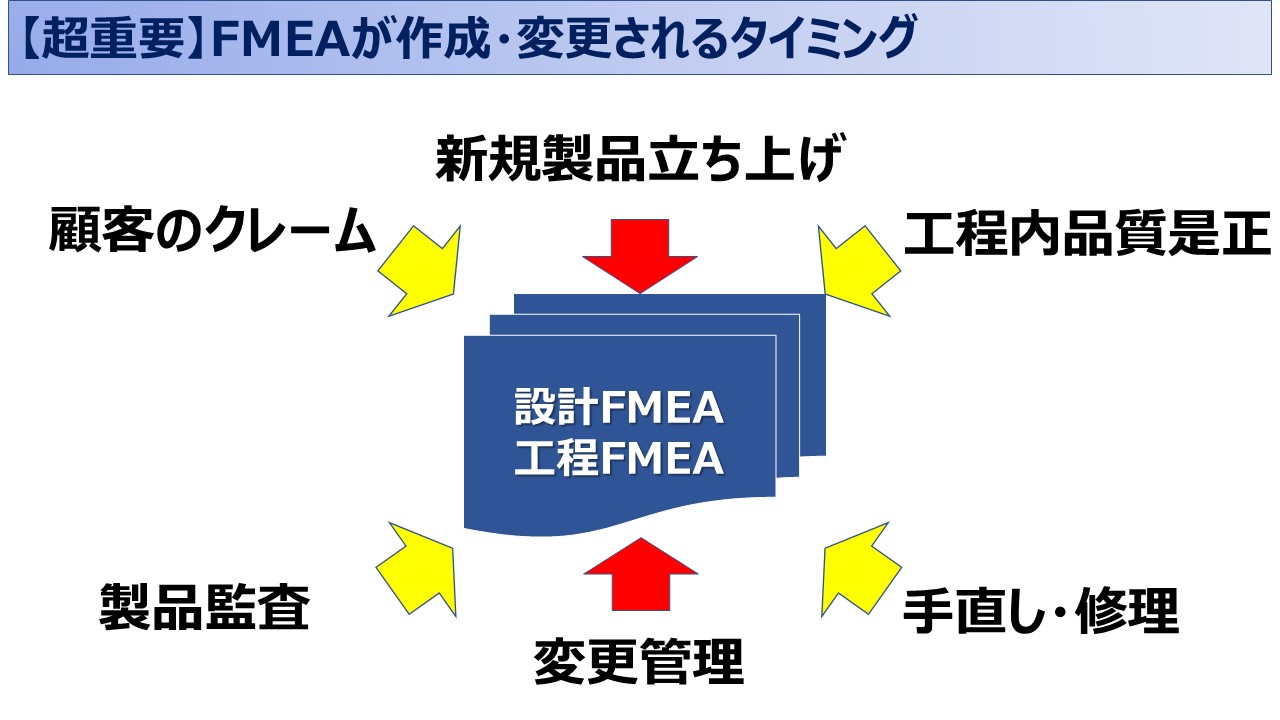

FMEAは「生きた帳票」なので、書き換えるタイミングを怠ると不適合になるので注意してください。

具体的なFMEAが書き換わるタイミングは以下となります。

FMEAは、リスク分析の手法なので帳票は何でもOKと言いたいところですが、審査・監査をスムーズに終わらせるためにも以下のどちらかに準拠したフォーマットを利用してください。

①AIAG&VDA FMEAハンドブック

②FMEA第4版参照マニュアル

私のおすすめは、②の方です。

多くの企業で採用されているので、審査・監査でも確認しやすいです。②に準拠したFMEAシートを当サイトで販売しているので、是非この機会にご利用いただければ幸いです。

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

FMEAで整理するリスク分析の考え方

IATF16949では、設計段階や工程設計段階で潜在的な不具合を予測し、未然防止につなげることが求められます。その代表的な手法がFMEAであり、故障モードや影響、原因を体系的に整理することで、リスクの優先順位を明確にできます。設計FMEAと工程FMEAを適切に使い分けることが重要です。

一方で、検討が形式的になり、重要なリスクを見落としてしまうケースも少なくありません。そのため、評価観点や見直しの視点を整理したうえでFMEAを活用することが重要になります。こうした整理を進める方法の一つとして、FMEAの確認ポイントをまとめた資料を参考にする方法もあります。

③MSA(計測システム解析)

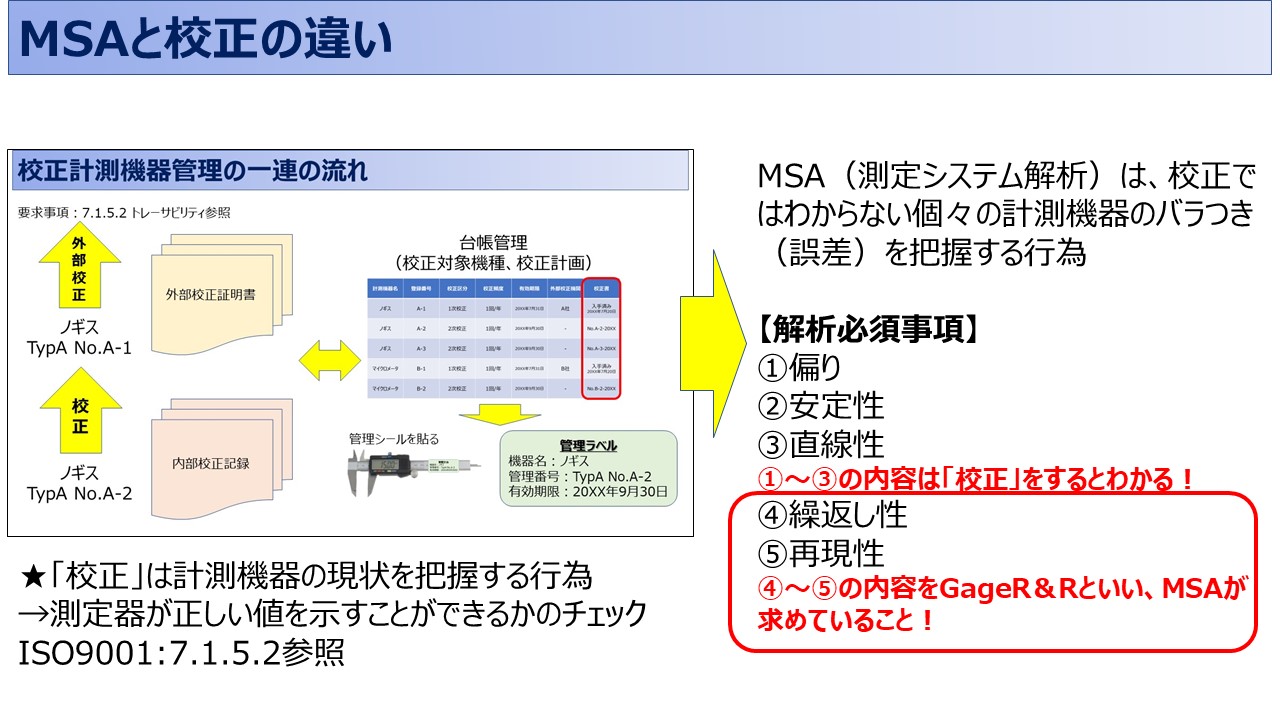

コアツールとは何?という点の3つ目は、MSAです。

MSAは「Measurement System Analysis」を省略したものであり「Measurercut=計測」、「Analysis=分析」とあるように、製造した部品を測定する測定器や測定者が正しく測定できているかを確認するための手法を指します。

検証を実施する時は、部品のサンプルを測定して誤差が大きいか小さいかを調べます。この時に5つの視点から誤差の程度を判断します。

コアツール:MSA具体例

| 偏り | 測定者1人が、サイズが10cmのサンプルを5回測定した場合、測定結果5回が10cmからどれくらいのずれが生じたかを見ます。 |

| 安全性 | 測定者1人が、1日に5回のサンプル測定を行います。この1週間で測定結果にどのくらいバラツキが出たかを見ます。 |

| 直線性 | 測定者1人が、サイズの異なるサンプルを測定したそれぞれのサイズの測定結果にどのくらいバラツキが出たかを見ます。 |

| 繰返性 | 偏りと同じく、測定者1人が決まった回数を測定後に、どのくらいずれが生じたかを見るのですが、繰返性では実際の部品を測定した結果で判断します。 |

| 再現性 | 複数の測定者が、サイズの異なるサンプルを5回測定した場合、測定結果にどのくらいバラツキが出たかを見ます。 |

特に絶対にマスターしておかないといけない手法の2つが、GageR&R法及びクロスタブ法です。この2つは帳票を利用すれば簡単に対応できる手法なので、必ず準備してください。

| 手法 | 内容 |

| GageR&R法 | 部品のバラつきと測定者のバラつきを加味して計算していくことで判定結果を利用して合否判定を行う測定システム解析(MSA)が求める真の要求 |

| クロスタブ法 | ゲージが「人:OK/NG判定」の場合に使用されることが多く、検査者の力量判定としても非常に有効であり、審査・監査でも大活躍の手法 |

これらの帳票は、MSA必須帳票であり、審査・監査で必ず確認されます。これらがないと審査で必ず指摘されるので、必ず準備してください。

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

ゲージR&Rで整理するMSAの考え方

IATF16949では、測定結果の信頼性を確保するためにMSAを実施し、その代表的な手法としてゲージR&R(GRR)の評価が求められます。測定のばらつきを数値で把握することで、工程能力の判断や品質保証の根拠を明確にすることができます。

一方で、評価手順や判定基準の理解が不十分なまま形式的に実施してしまうケースも少なくありません。そのため、MSAの目的や判定の意味を整理したうえでGRRを活用することが重要になります。こうした整理を進める方法の一つとして、ゲージR&Rの進め方をまとめた資料を参考にする方法もあります。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

④SPC(統計的工程管理)

コアツールとは何?という点の4つ目は、SPCです。

SPCは「Statistical Process Control」を省略したものであり「Statistical=統計」、「Control=コントロール」とあるように、部品の測定結果を統計的に分析することで、製造の安定・維持を図る手法を指します。

統計的な分析には、一般的に管理図を用いて行います。現在の運用状況が安定した状態か、不安定な状態かを、管理図に測定結果を落とし込むことで、知ることができます。この時、不安定な運用状況であると判断した場合は、不良品が出る前に対策を実施することで、安定した運用状況に向かうようします。

MSAで出した結果をもとにSPCは機能するので、SPCを正常に運用させるには、MSAも正常に運用させる必要があります。

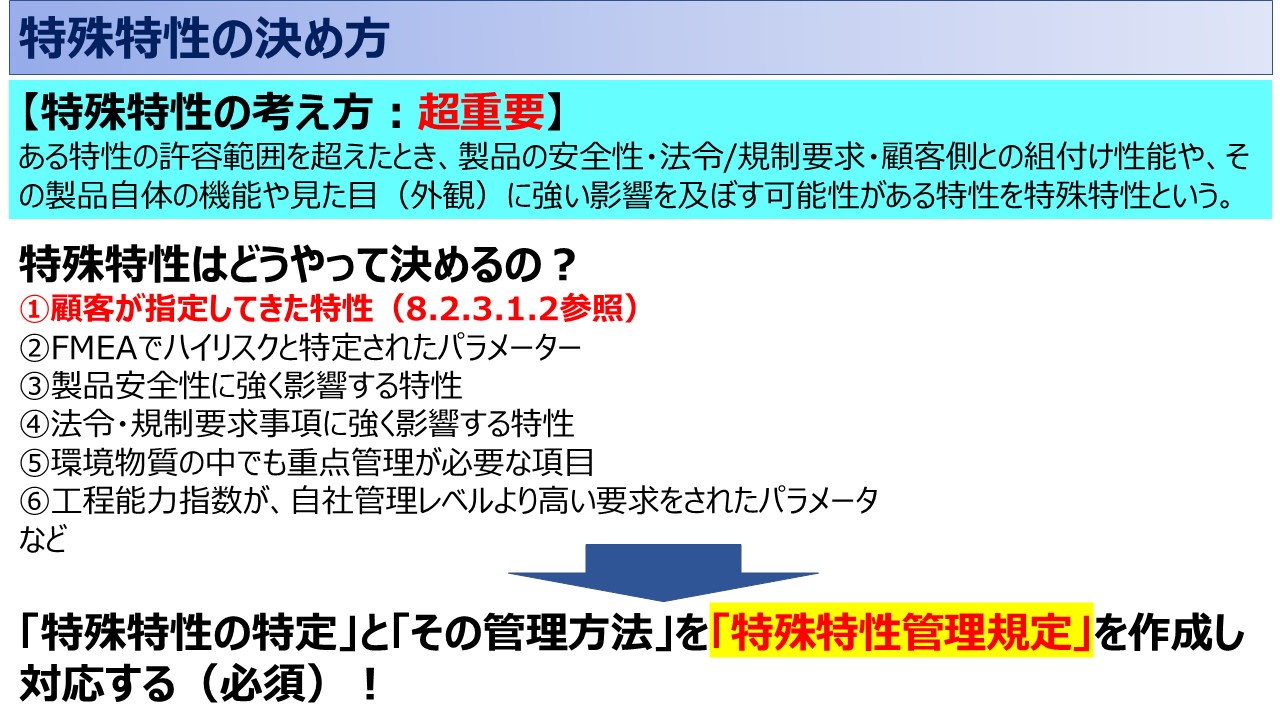

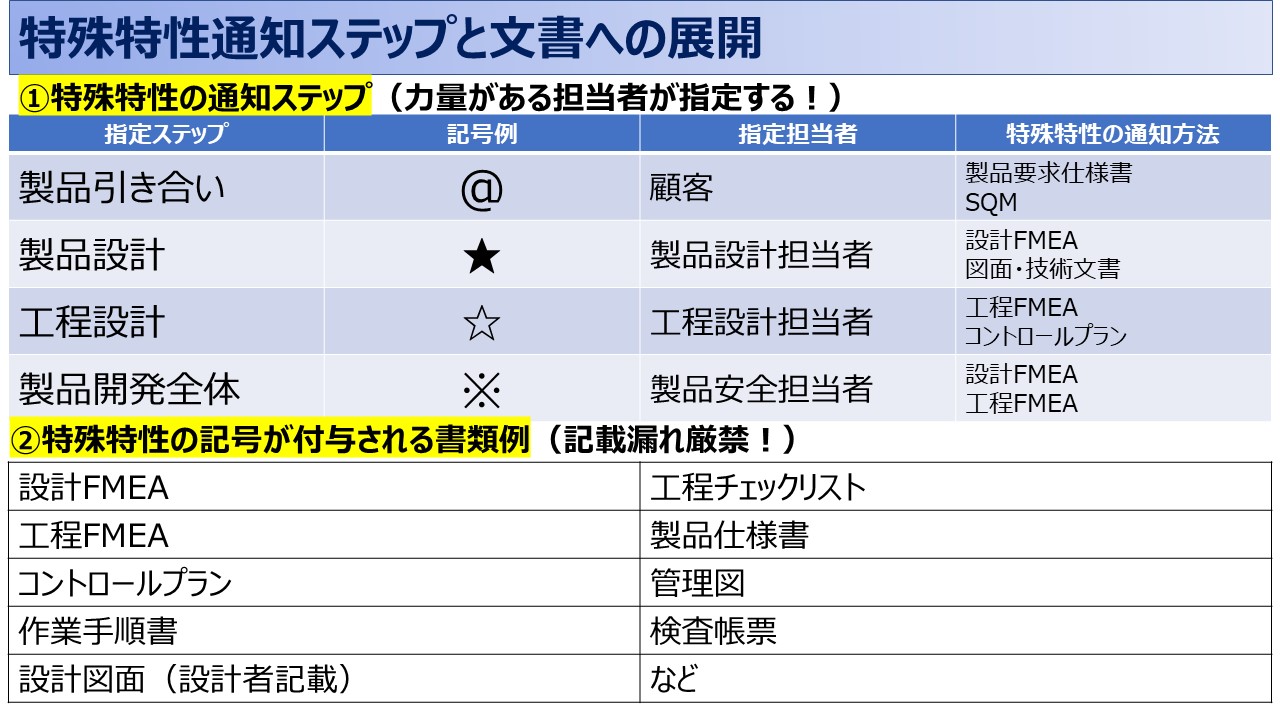

そして絶対にSPCが必要な要求事項が「特殊特性」に関わる工程です。

特殊特性の工程でSPCを使用していない場合、不適合になるケースが多いので、必ずAPQP段階で特殊特性の戦略的監視方法を決定してください。

特殊特性の特定及びその監視戦略は、下記の要求事項で明確に示されているので、必ず実施するようにしましょう!

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

特殊特性で整理するリスク管理の考え方

IATF16949では、製品や工程における特殊特性を明確にし、重点的に管理することが求められます。特殊特性はFMEAやコントロールプランと連動しており、重要特性を確実に管理することで重大不具合の未然防止につながります。特性の根拠を明確にすることが重要です。

一方で、特殊特性の選定基準や他の管理帳票とのひも付けで迷うケースも少なくありません。そのため、FMEAとの関連や管理方法を整理したうえで運用することが重要になります。こうした整理を進める方法の一つとして、特殊特性管理の進め方をまとめた資料を参考にする方法もあります。

⑤PPAP(生産部品承認プロセス)

コアツールとは何?という点の5つ目は、PPAPです。

PPAPは、「Production Part Approval Process」を省略したものであり「Production =製造」、「Approval=承認」とあるように、納品予定の部品に関する情報を顧客に提出し、承認をいただく手続きを指します。

部品を購入してもらうには、製造者と購入者の間に了承が必要不可決です。

そのためには、購入者側へ提出する書類がいくつかありますが、一般的には、購入者との取り交わし文書・FMEA・コントロールプラン・MSAの検証結果・寸法や重量などの部品に関するデータ・サンプルのSPCデータ・サンプルなどを文書として提出する必要があります。

開発からの工程を書類にまとめ、取引の正式文書として残すことがPPAPでは求められています。顧客承認を得た証拠を得るのに重要な帳票です。

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

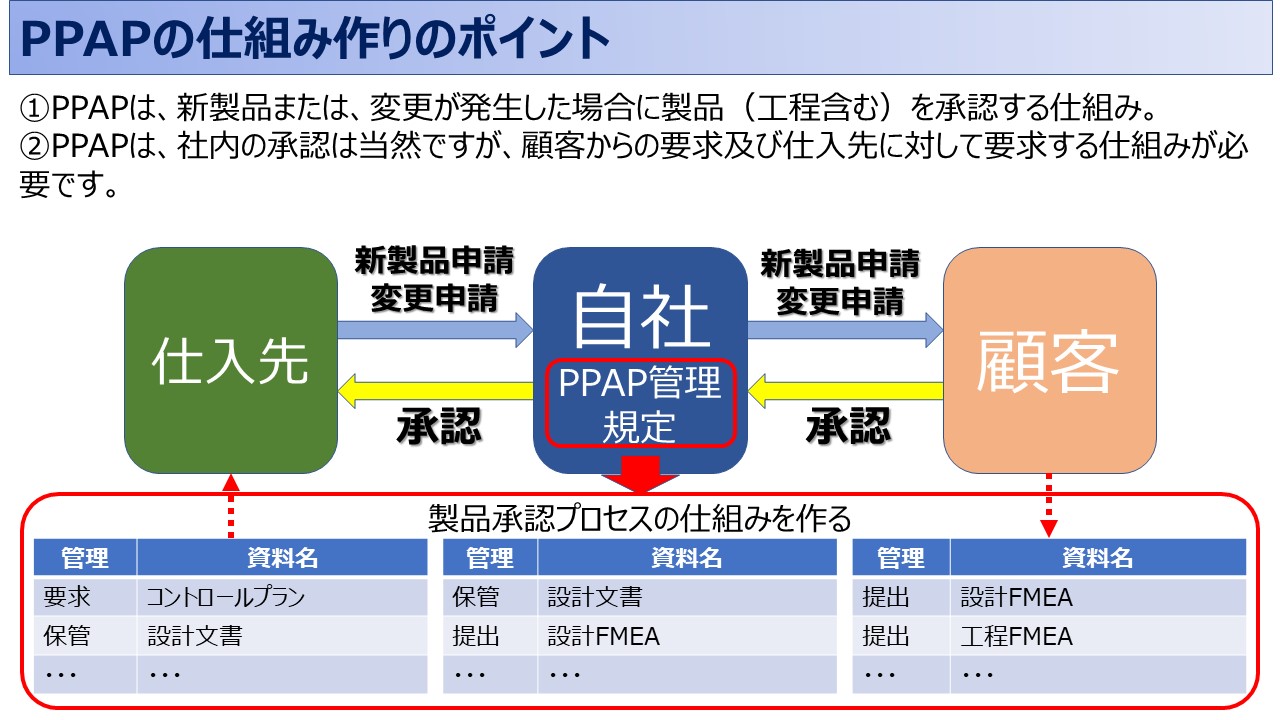

PPAPで整理する製品承認プロセスの考え方

IATF16949では、量産前に製品承認プロセス(PPAP)を通じて、設計・工程・品質データの妥当性を確認することが求められます。提出資料や社内保管資料を体系的に整理することで、承認プロセスの抜け漏れを防ぎやすくなります。顧客要求と社内管理の整合を取ることが重要です。

一方で、必要書類の管理方法や仕入先への展開範囲で迷うケースも少なくありません。そのため、提出区分や管理責任を整理したうえでPPAPを運用することが重要になります。こうした整理を進める方法の一つとして、製品承認プロセスの進め方をまとめた資料を参考にする方法もあります。

【おまけ】CP(コントロールプラン)

コアツールとは何?という点のおまけですが、コントロールプランがあります。

コントロールプランは、部品の製造に必要な情報が記載された設計図の役割を担っており、料理でいうレシピにあたる存在です。

レシピの順番通りに作ると料理が完成するように、コントロールプランに記載された内容の順番通りに部品を製造することで、不良品を出さずに部品ができあがるように工程を導く機能を果たしています。

コントロールプランは、FMEAで分析・予測された内容を踏まえて作成されます。

.jpg)

そのためFMEAで内容の変更が生じた場合は、コントロールプランも必ず確認・調整する必要があります。

.jpg)

FMEAとコントロールプランの結びつきは、IATF16949の審査で重要な確認項目としてチェックされる箇所です。

FMEAのみ更新されてコントロールプランは前回のままになっている場合は不適合と判断されるので注意しましょう。この点を見落とさないためには、コントロールプランの帳票と合わせて変更や是正に関わる帳票をしっかり整えるところにノウハウがあります。

特に重要な具体的な要求事項は下記になりますので、合わせて確認してみましょう!

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

コアツール習得・構築ロードマップ(実務向け)

-

期間目安:6〜9か月

-

考え方:「審査で何を説明できる必要があるか」から逆算して学ぶ

-

前提:ISO9001はすでに取得、または理解済み

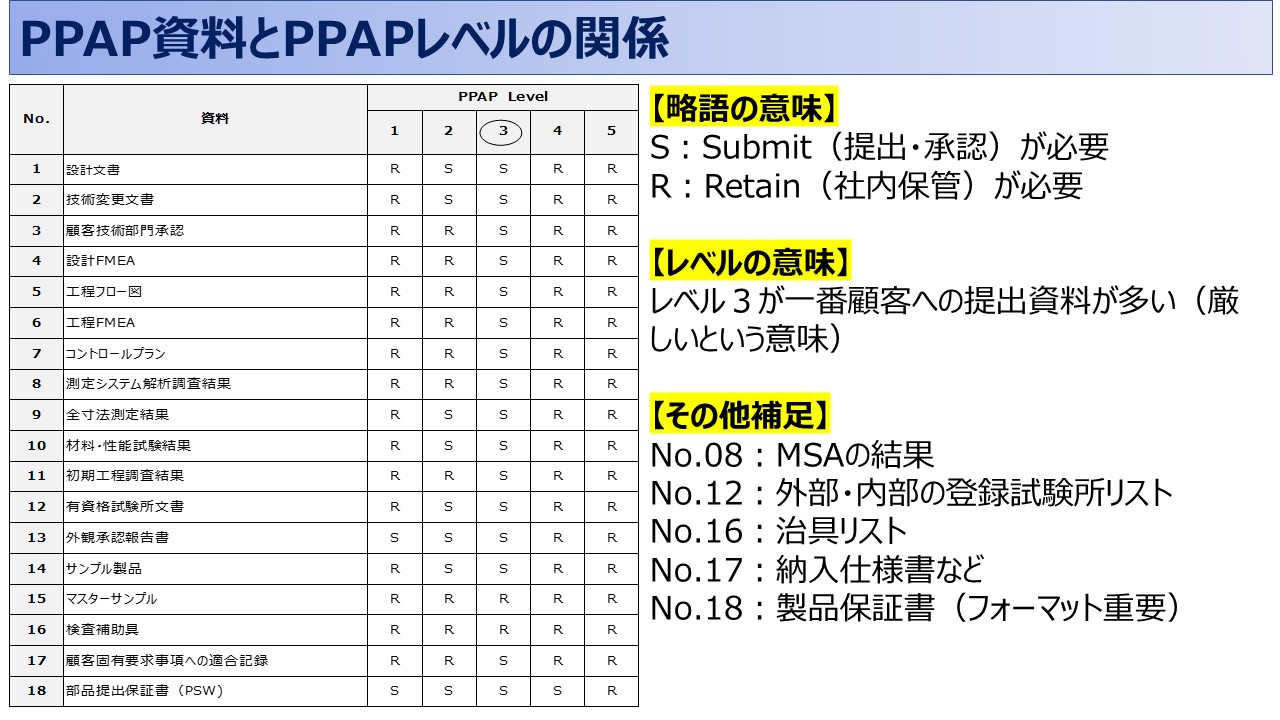

STEP1(1か月目):PPAPを理解し「ゴール」を先に決める

最初にPPAPを学ぶ理由は、最終的に顧客へ何を提出し、何を承認してもらうのかを明確にするためです。PSW、FMEA、コントロールプラン、MSA、SPCデータなど、PPAPで必要となる成果物を把握します。

学ぶべきこと:この段階では「作れる必要」はなし

-

PPAPの18項目

-

顧客要求(CSR)

-

提出レベルを理解することが目的

重要)ここで全体像が見えないと、後工程が迷走します。

STEP2(2か月目):MSAで「測定の信頼性」を確保する

次に取り組むのがMSAです。理由は、測定が信用できなければ、SPCもFMEAも意味を持たないからです。

このフェーズで行うこと:MSAのやり方理解

-

管理特性・特殊特性の洗い出し

-

対象測定器の選定

-

Gage R&R、属性MSA(クロスタブ)の実施

-

判定基準と運用ルールの明確化

重要)審査では「なぜこの測定データを信用できるのか」を必ず聞かれます。

STEP3(3〜4か月目):SPCで工程を「安定させる」

MSAで測定の土台ができたら、SPCに進みます。ここでは工程が管理状態にあることを説明できる状態を目指します。

主な内容:SPC全体の理解

-

管理図の選定(Xbar-R、I-MRなど)

-

管理限界の設定

-

異常時対応ルールの整備

-

特殊特性工程へのSPC適用

重要)SPCは「やっているか」より「異常が出たときにどう判断・対応しているか」が見られます。

STEP4(4〜6か月目):FMEAでリスクを体系的に潰す

工程が見えてきた段階で、FMEAを本格構築します。ここでは帳票作成ではなく、考え方の定着が重要です。

実施内容:FMEAの基礎

-

設計FMEA(必要な場合)

-

工程FMEA(重点)

-

特殊特性との紐付け

-

コントロールプランとの整合確認

-

変更時の更新ルール確立

重要)FMEAが「生きた帳票」になっていないと、ほぼ確実に指摘されます。

STEP5(6〜9か月目):APQPで全体を統合・運用に落とす

最後にAPQPで、これまで作ったものをプロジェクト管理の仕組みとしてまとめます。

この段階でやること:総まとめ

-

開発〜量産までの品質保証フロー整理

-

部門横断(技術・品質・製造・営業)の役割明確化

-

コアツールの使い分けルール確立

-

変更管理・是正との連動

重要)APQPは「コアツールを回すための器」です。ここが弱いと、全体が属人化します。

ロードマップまとめ(審査対応視点)

-

PPAP:ゴールの明確化

-

MSA:測定の信頼性

-

SPC:工程の安定

-

FMEA:リスクの未然防止

-

APQP:全体統合と再現性

この順で進めることで、「審査で説明できるIATF16949のコアツール運用」が無理なく構築できます。

コアツール:メールコンサルでよくある質問FAQ

完璧さよりも「使い分けの考え方」と「運用の一貫性」が重視されます。IATF16949の審査では、コアツールを形式的に揃えているかよりも、「なぜその場面でそのコアツールを使っているのか」を説明できるかが重要です。すべてを高度に運用できていなくても、APQPの中でFMEA・MSA・SPC・PPAPが目的に応じて使われ、相互に連携していれば問題になるケースは少なくなります。

一から作り直す必要はありませんが、そのまま流用できるケースはほとんどありません。ISO9001で使用している帳票やルールは、コアツールの土台として活用できます。ただし、IATF16949ではリスクベースの考え方や工程能力、測定システムの信頼性など、より踏み込んだ運用が求められます。そのため、既存資料を「コアツールの視点」で見直し、目的とつながる形に再構成することが現実的な対応です。

個別最適で運用され、全体をつなぐ仕組みがないことが最大の原因です。FMEAは更新されているがコントロールプランが古い、SPCデータは取っているが改善につながっていない、といった状態はよく見られます。これは、APQPを軸にコアツール全体を管理していないことが原因です。変更管理や是正処置と連動させ、「どこが変わったら、どのコアツールを見直すのか」を明確にすることで、形骸化は防げます。

コアツールは、書籍や解説記事を読んだだけでは「自社ではどこまで対応すればよいのか」「審査で指摘されないレベルはどこなのか」が判断しづらい分野です。特に、ISO9001からIATF16949への移行途中や、PPAP・FMEA・コントロールプランのつながりに不安がある場合、自己判断だけで進めると遠回りになることも少なくありません。

「まだ大丈夫だと思っていたが、審査直前で指摘された」という事態を防ぐためにも、気になる点があれば早めにご相談いただければ幸いです。

▶メールコンサルティングの詳細はこちら

IATFで求められるコアツールとは:まとめ

IATF16949で求められるコアツールは、自動車産業における品質保証の中核を担う重要な仕組みです。APQP、FMEA、MSA、SPC、PPAPはいずれも個別に見ると運用の負担が大きく、難解に感じられることも少なくありません。しかし、これらを単なる帳票対応としてではなく、開発から量産までを一貫して管理するための「考え方」として正しく活用できれば、製造のばらつきを抑えた安定した工程づくりや、不具合の未然防止につながります。

また、コアツールを適切に運用していることは、IATF16949の審査対応だけでなく、顧客からの信頼を高める大きな要素にもなります。品質に対する組織の姿勢や再現性のある仕組みが評価されることで、継続取引や新規受注の面でもプラスに働くでしょう。

本記事が、これからIATF16949の導入を検討している企業や、コアツールの運用に課題を感じているご担当者様にとって、自社の品質マネジメントを見直すきっかけとなれば幸いです。