過剰品質が製造現場でどのような問題を引き起こし、コストにどれほど影響を与えるかご存知ですか?顧客満足度を高めようとするあまり、必要以上の品質を追求してしまうことで、思わぬコスト増加や効率低下を招くことがあります。

本記事では、過剰品質の原因や具体的な解決策、さらに成功事例を通じて、効率的な品質管理の方法を詳しく解説します。過剰品質を抑えながら製造現場を改善し、コスト削減と生産性向上を実現するためのヒントになれば幸いです。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

ISO9001の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【ISO9001:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.3-001 | ISO9001学習支援教材 |

| 2 | No.9121 | 顧客満足度調査表 |

| 3 | No.72-1 | 個人の力量と目標管理シート |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

過剰品質とは何か?

過剰品質とは、製品の品質が必要以上に高い状態を指します。一見すると良いことのように思えますが、製造業においては大きな問題です。認識されることの少ないこの問題は、製造コストの増加や全体の生産性の低下に直結する大問題を秘めおり、ある製品の品質を向上させるための過剰なプロセスや手間は、そのまま製造コストに跳ね返ってしまいます。

本記事は、過剰品質が生じる問題とその解決策、実際の製造現場における改善方法について解説します。

過剰品質が引き起こすコストへの影響

過剰品質は、製造現場のコスト管理に直接的な影響を与える大きな問題です。

製造コストが増大するだけでなく、例えば、余計な原材料の購入や、製造施設の余分な利用による効率低下が見られます。このような過剰なプロセスは、製造の手間を増大させ、製造ラインの流れを乱す原因となりえるため非常に厄介です。

この結果、製品のライフサイクル全体に悪循環が生まれ、もっとも深刻な問題は、お客様の影響です。高品質な製品を提供していると思い込んでも、そのコストは期待を上回る高価格になることがあり、結果的に顧客離れに繋がる可能性もあります。

また、自社にとっても経営を圧迫する要素を含んでいるため、看過できないものとなっています。

過剰品質が発生する主な原因

過剰品質の発生は、常に製造現場の誤解やコミュニケーションの欠如に由来することがおおいです。

顧客要求の理解不足

第一に、お客様の要求を正しく理解していない場合がおおいです。例えば、全く必要のない製品の解析レポートや、過剰な検査に時間を費やすことがあります。

特に、品質是正からの流出検査対策となると、200%検査を行うなどを行いがちです。決して悪いことではないのですが、コストという点ではいいこととは決して言えない現状がります。

関連記事

設計・開発部門からの過剰要求

第二に、社内要素の不明確さや過剰要求が問題なることも多々あります。製造部門と設計部門の誤解が大きい場合や、設計開発部門の不安が過剰になりそれが品質要求に繋がっている場合も多く見られます。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

過剰品質を防ぐ!対策方法とは?

過剰品質の問題を解決するためには、いくつかの具体的なアクションを実施する必要があります。

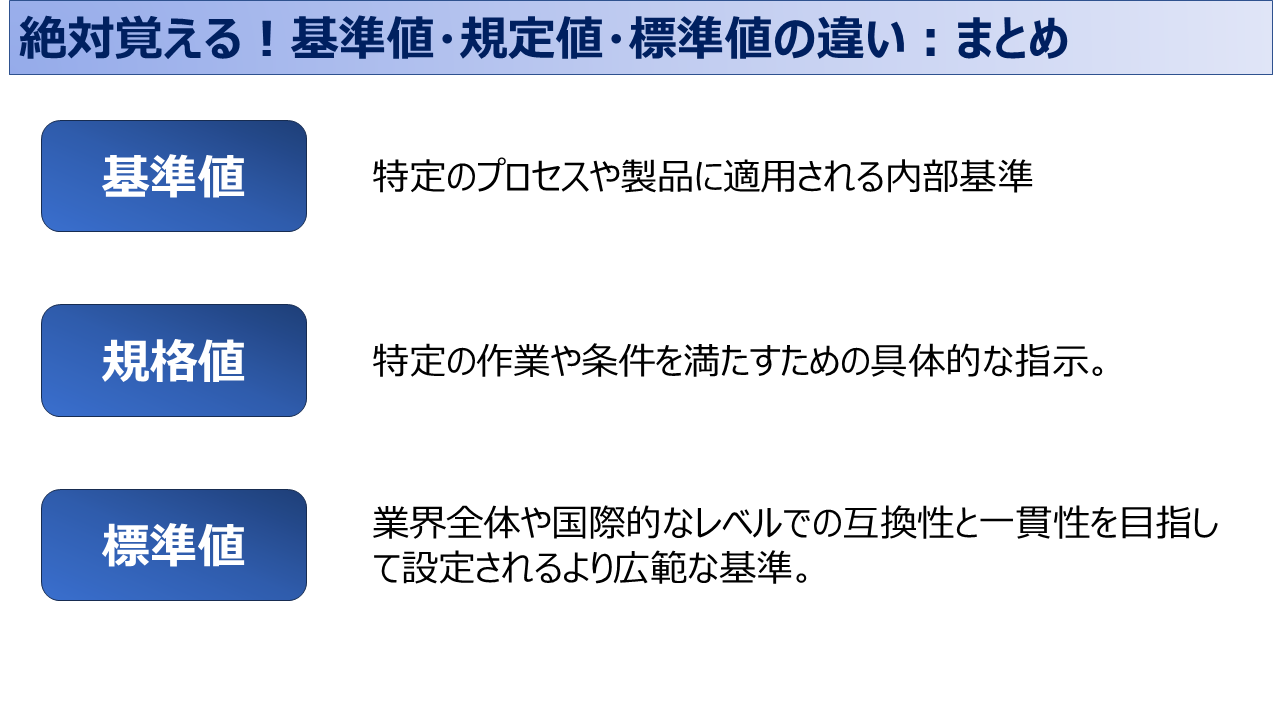

1.適切な品質基準の設定

品質基準を適切に設定することで、過剰品質の追求を防ぐことができるようになります。これには、顧客要求や市場のニーズを正確に把握し、それに基づいた基準を設けることが重要です。

例えば、製品の使用目的や顧客が求める最低限の性能要件を明確にし、それを超える部分についてはコスト削減の対象とするまたは、追加費用として顧客へ請求することも必要です。

2. PDCAサイクルの活用

PDCA(計画、実行、評価、改善)サイクルを取り入れた改善プロセスを実施するのも効果的です。定期的な評価と改善の仕組みを組み込むことで、現場での過剰品質の発生を防ぎ、プロセス全体の効率を向上させることができます。

これらはISO9001でも監視・改善の要求があるので、品質マネジメントシステムを導入されている企業様は効果的に活用できると思います。

3.顧客要求の明確化と共有

顧客が何を必要としているかを明確にし、社内全体で共有することが必要です。設計部門や製造部門の間で誤解がないよう、要件を文書化し、全員が同じ目標を理解している状態を作り出します。これにより、顧客が求める品質を適切に提供する一方で、不必要な作業やプロセスを削減できます。

顧客の要求は主に、要求仕様書・契約書・仕入先品質マニュアルなどで明確に記述されていることが多いため、それらを順守できる体制(最低限守る)を構築することが必要不可欠です。

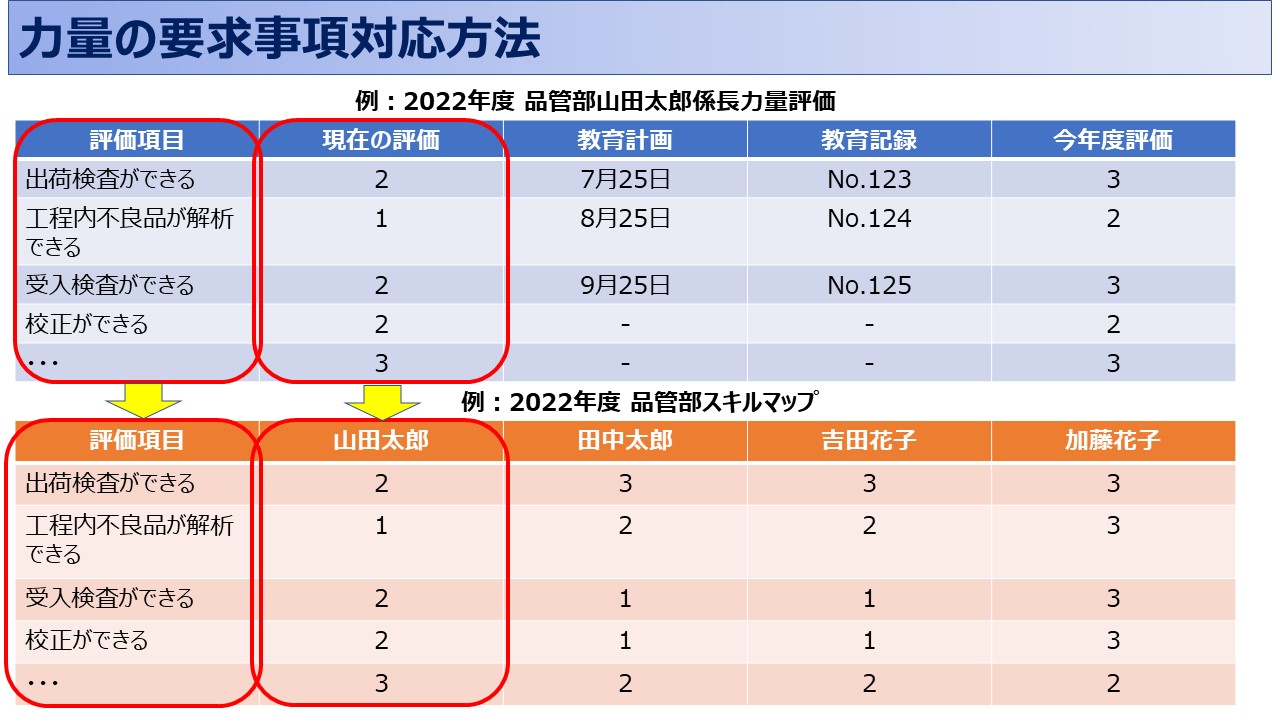

4.教育とトレーニング

社員教育やトレーニングを強化することも重要です。品質管理の基礎知識や、過剰品質がどのようにコストに影響するかを理解させることで、全員が効率的な製造プロセスに貢献できるようになります。また、新しいシステムやツールを導入する際には、十分なトレーニングを行い、その活用方法を周知徹底することが必要です。

これらのアクションを実行することで、過剰品質を効果的に削減し、コスト削減と生産性向上を同時に実現することが可能になります。

品質マネジメントシステムの導入は効果あり!

過剰品質の長期的な解決策として、企業は現代的な品質管理システムを採用することも効果的です。品質管理システム(QMS)は、製品の品質とコストの解決に有効なツールであり、ISO9001・IATF16949に基づいたフレームワークやIoT技術を利用したリアルタイム監視システムは、いくつかの場合でも過剰品質を防ぐために有効です。

一般的に「QMSは、紙や記録が増えて無駄なコストになる」と言われていますが、使い方を大きく間違えています。QMSの本質を理解すれば過剰品質にはならずに品質向上が目指せ且つ、コスト削減にも繋がります。

導入にお困りの企業様、維持管理にお困りの企業様は是非弊社へご連絡ください!

成功事例:製造現場改善の具体例

過剰品質を改善した成功事例を以下にご紹介します。

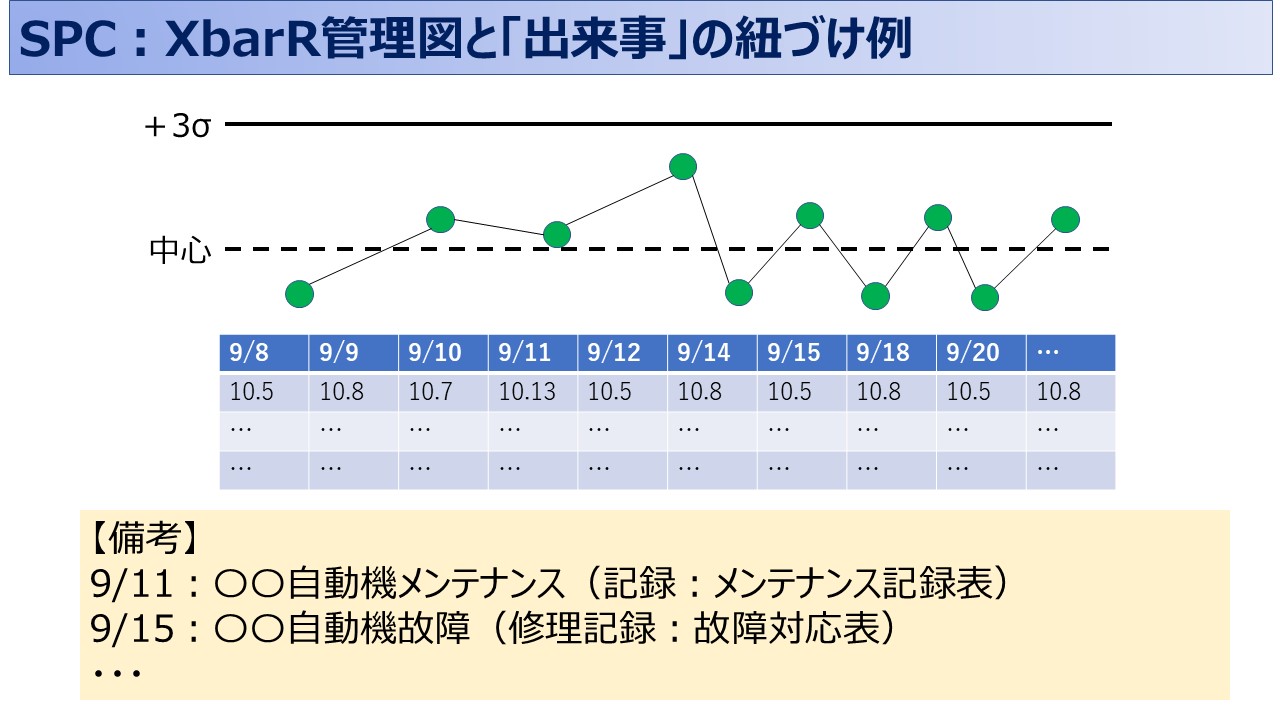

リアルタイム監視システム導入

ある製造業ではリアルタイム監視システムを採用した結果、製造コストを大幅に削減しました。このシステムにより、製品の品質データがリアルタイムで共有されるようになり、現場での過剰検査や不要な再加工が防がれるようになりました。

顧客要求の徹底分析

また、別の事例では、顧客要求を徹底的に分析し、必要な品質基準を再設定するプロジェクトを実施。これにより、顧客満足度を維持しながら製造工程を簡素化することに成功しました。さらに、定量的なKPI(不良率、歩留まり率など)を活用し、データに基づいた意思決定を行うことで、生産性が向上しました。

これらの事例は、過剰品質の削減が現場の効率やコスト削減にどのように寄与するかを具体的に示しています。現場での成功体験は、他の製造現場でも適用可能な知識を提供してくれます。

過剰品質を管理する重要性:まとめ

過剰品質は、一見すると顧客の期待を超える素晴らしい成果のように思えるかもしれませんが、実際には製造コストの増加や資源の無駄遣い、さらには市場競争力の低下を引き起こす要因となります。

本記事で紹介した原因分析や解決策、具体的な成功事例を参考にすることで、企業は効率的な品質管理体制を構築し、コスト削減と生産性向上を同時に実現することが可能です。

今後、ISO9001・IATF16949をはじめとする国際規格に基づく品質管理手法を導入し、最新の技術やツールを活用することで、さらなる改善を目指しましょう。また、適切な教育とトレーニングを通じて、全社員が同じ目標に向かって協力できる体制を整えることも重要です。

過剰品質の削減は、単にコストを抑えるだけでなく、企業全体の競争力を向上させる鍵となります。品質管理の課題を克服し、持続可能な成長を達成するための第一歩を踏み出しましょう。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!