IATF16949の取得に欠かせない重要な要素の一つが"PPAP"(Production Part Approval Process、量産部品承認プロセス)です。PPAPは、部品や製品の製造工程が顧客の要求を満たし、安定した品質で量産が可能であることを証明するためのプロセスです。

具体的には、製品サンプルの提出や工程能力の確認、必要な文書の整備などが含まれます。

PPAPは、供給者と顧客間での品質保証を確立するために不可欠であり、IATFの認証取得においても重要な役割を果たすので、PPAPの役割について解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

メールコンサルティングで簡単相談

文書作成の不安や現場とのギャップに悩む企業様には、IATF・ISO専門のメールコンサルをご用意。資料を確認し、具体的な改善アドバイスをメールでお届けします。初回相談は無料です。

この記事の目次

PPAPとは何?

IATFにおけるPPAP(Production Part Approval Process、生産部品承認プロセス)は、部品や製品の製造工程が安定した品質で量産できることを証明するための手続きです。

このプロセスは、自動車業界において供給者が顧客の要求を満たす品質の製品を一貫して提供できることを保証するために不可欠なイベントと考えてください。

PPAPは、部品サンプルの提出、工程能力の確認、製造過程に関する各種文書の整備といった一連の手続きから構成されています。

PPAPがなぜ必要なのか

PPAPの必要性は、製品が設計通りに製造され、顧客の要求に応じた仕様と品質を確保することにあります。これにより、顧客と供給者の間で品質に対する信頼が確立され、将来的なトラブルを未然に防ぐことができます。

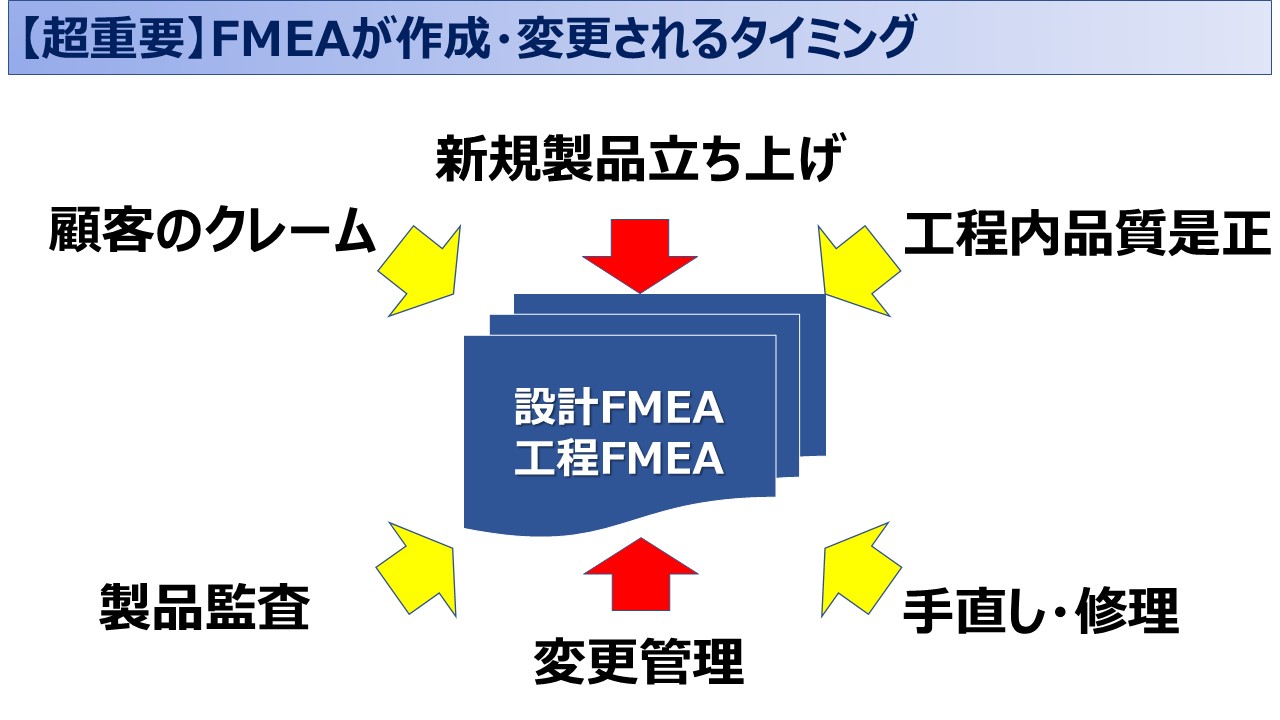

PPAPは、特に新規部品の導入時や製造プロセスの変更があった際に利用され、量産開始前に全ての工程が顧客の期待通りに機能していることを確認する役割を果たします。

これにより、部品や製品の品質を高水準に保ち、IATFの認証取得においても重要な基準となるので、しっかり対応する必要があります。

超重要記事

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

PPAPの18項目とは何?

次にPPAPの具体的な18項目について見ていきましょう。

①設計文書

「設計文書」は、製品の設計に関するすべての重要な情報を記録したものを指します。設計文書は、製品が設計仕様を満たすことを示すために使用されます。

これには以下のような具体的な文書が含まれることが一般的です。

①設計図

⇒製品の設計と機能を示す図面。図面には、製品の全体的な形状、寸法、材料、表面仕上げなどの詳細な情報が含まれます。

②材料仕様書

⇒製品に使用される材料の種類、グレード、特性などを明記したもの。

③パフォーマンステスト要件

⇒製品が満たすべき機能や性能の基準を示すもの。

設計文書は主に「8.3設計と開発の製品」の節と強く関連しています。特に、「8.3.2設計と開発の計画」、「8.3.3設計と開発のインプット」、「8.3.4設計と開発の管理」、「8.3.5設計と開発のアウトプット」などの要求事項に直接関連します。

これらの要求事項は製品の設計と開発プロセスを管理し、製品が顧客の要求と法規制を満たすことを確認するためのものです。

②技術変更文書

「技術変更文書」はPPAP (Production Part Approval Process)の一部として必要とされる文書で、製品の設計や製造プロセスに生じた変更を記録して追跡するためのものです。

これは、製品の性能や品質に影響を及ぼす可能性がある変更が正確に管理され、適切に承認されることを確認するための重要な手段です。

①変更の詳細説明

⇒何が変更され、なぜ変更が必要だったのか。

②変更の影響

⇒製品の性能、品質、または製造プロセスにどのような影響があるのか。

③承認

⇒変更が適切にレビューされ、承認されたことを示す証拠となっているか。

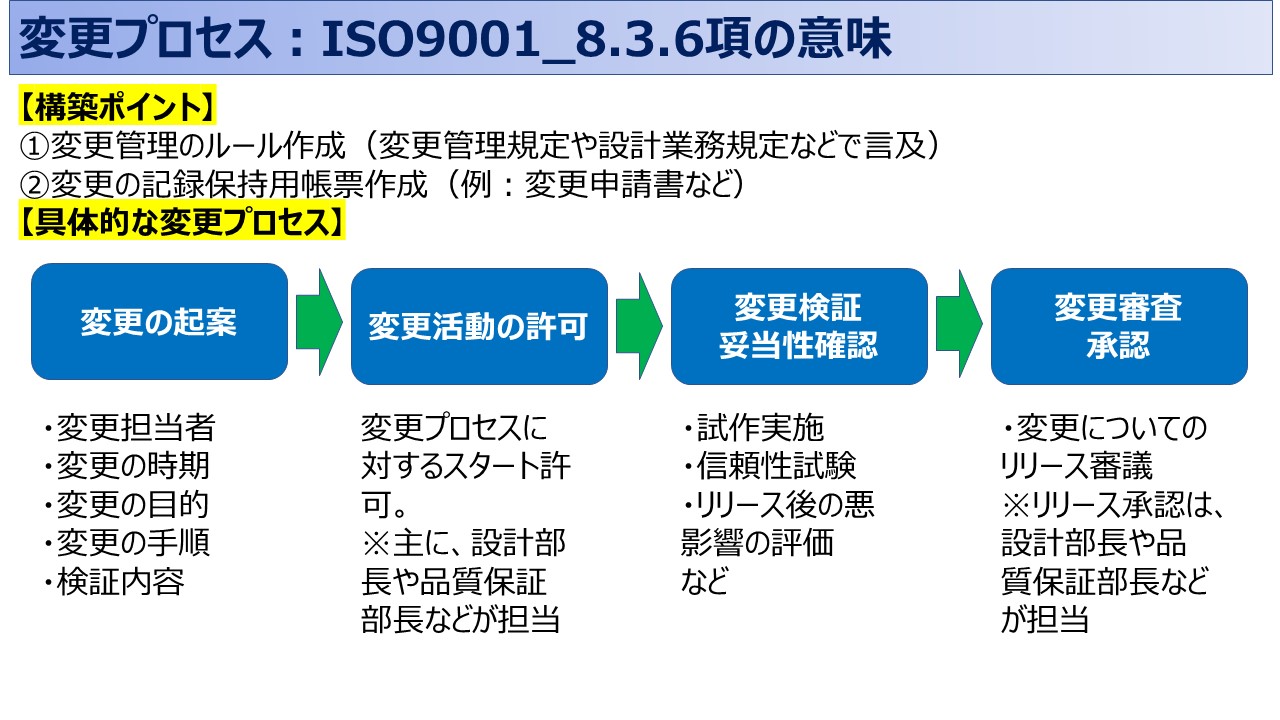

IATFの要求事項においては、技術変更文書は特に「8.3.6設計及び開発の変更」に関連しています。すべての設計および開発の変更を適切に識別、文書化し、レビュー、承認、および検証/検証を通じて管理することが要求されています。

ただし、具体的な技術変更文書の形式や内容は、企業によって異なり、具体的な要求は顧客や製品の具体的な要求によるところが大きいです。

そのため、特定の状況に適した技術変更文書を作成するためには、具体的な要求やガイドラインを理解することが重要です。

PPAP管理用教材のご紹介

| 帳票名 | 製品承認リスト(PPAP帳票) | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949運用で超重要 8.3.4.4項の製品承認プロセスは、社内構築が重要です。その際に顧客提示する資料・社内保管資料・仕入先に要求資料など「資料のまとめ帳票」があると非常に便利!簡単に承認資料がまとめられる帳票を作成しました!簡単にまとめられるテクニック満載の帳票を格安でご提供いたします! |

||

| 詳細 | 商品詳細はこちら | ||

| 帳票まとめ買い | No.5-106-製品承認関連帳票8点セット 【特典】ご購入後は1か月間の無料メールコンサル付き! |

||

| 関連教材 | No.2-001_コアツール学習教材 | ||

③顧客設計承認

製品の設計が顧客の要件を満たしていることを確認する書類です。

具体的には、顧客設計承認は、サプライヤーが顧客から得た設計の承認を示す文書です。これは通常、サプライヤーが提出する設計図や仕様が顧客によってレビューされ、問題がないと判断されたときに発行されます。

この文書は、製品が顧客の期待や要件を満たしていることを示す重要な証拠です。

これらは、製品の設計と開発を確認し、その結果を文書化することに関連しています。ただし、具体的な要求事項は、組織の特定の状況や顧客の具体的な要求によります。

④設計FMEA

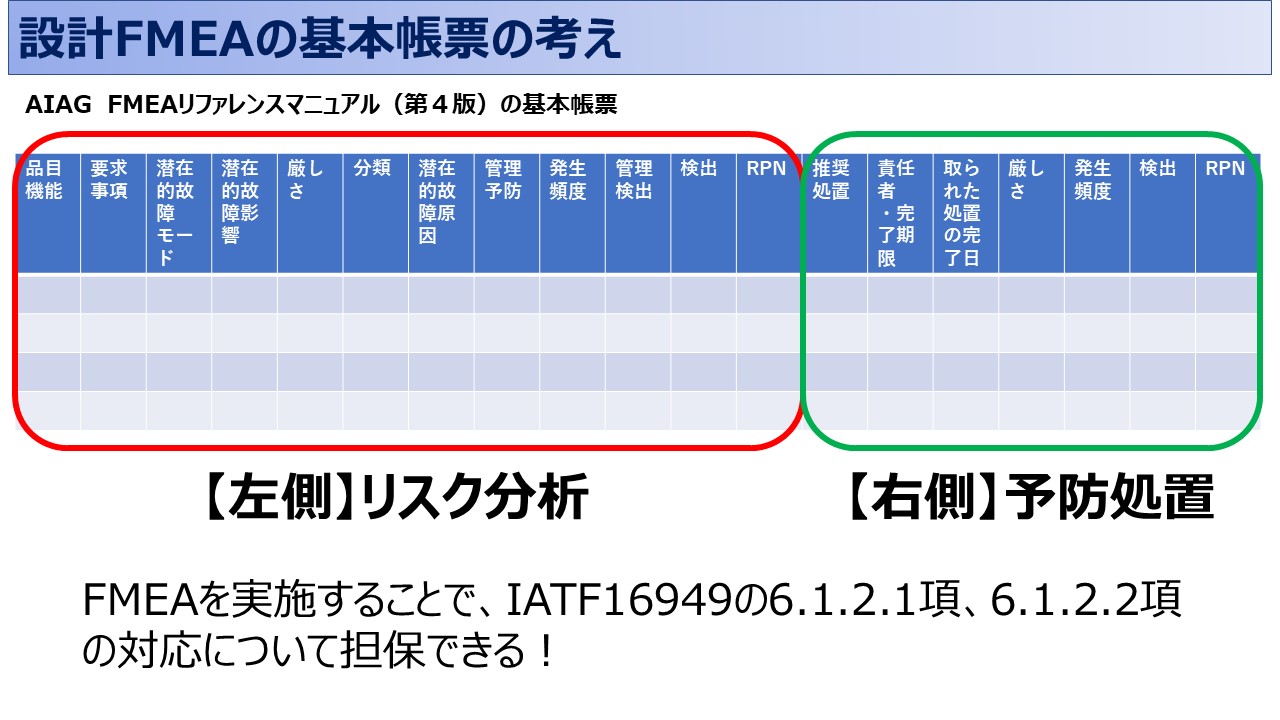

製品設計や製造プロセスにおける潜在的な問題を特定、評価、優先順位を付けるためのシステマティックな手法です。設計FMEA (DFMEA)は、製品設計フェーズに特化したFMEAで、設計上の欠陥や不具合が製品の品質や信頼性に及ぼす可能性のある影響を予測します。

設計FMEAの文書は、一般的に以下の項目を含むテンプレート形式で提出されます。

①機能または要求

②潜在的な故障モード

③潜在的な故障原因

④潜在的な故障影響

⑤Severity(重大度)、Occurrence(発生頻度)、Detection(検出可能性)の評価

⑥Risk Priority Number(RPN)またはその他のリスク評価

⑦推奨処置

⑧処置の結果

IATFの要求事項と関連して、「8.3.3設計・開発からのインプット」、「8.3.5.1設計開発のアウトプット補足」のセクションにおいて、設計FMEAの役割と使用が強調されています。

ただし、設計FMEAは、製品ライフサイクル全体でのリスク評価の一部であるため、他のセクションや要求事項とも関連性を持つ可能性があります。

組織の具体的な状況やリスク評価プロセス及び、顧客要求に強く影響します。

⑤工程フロー図

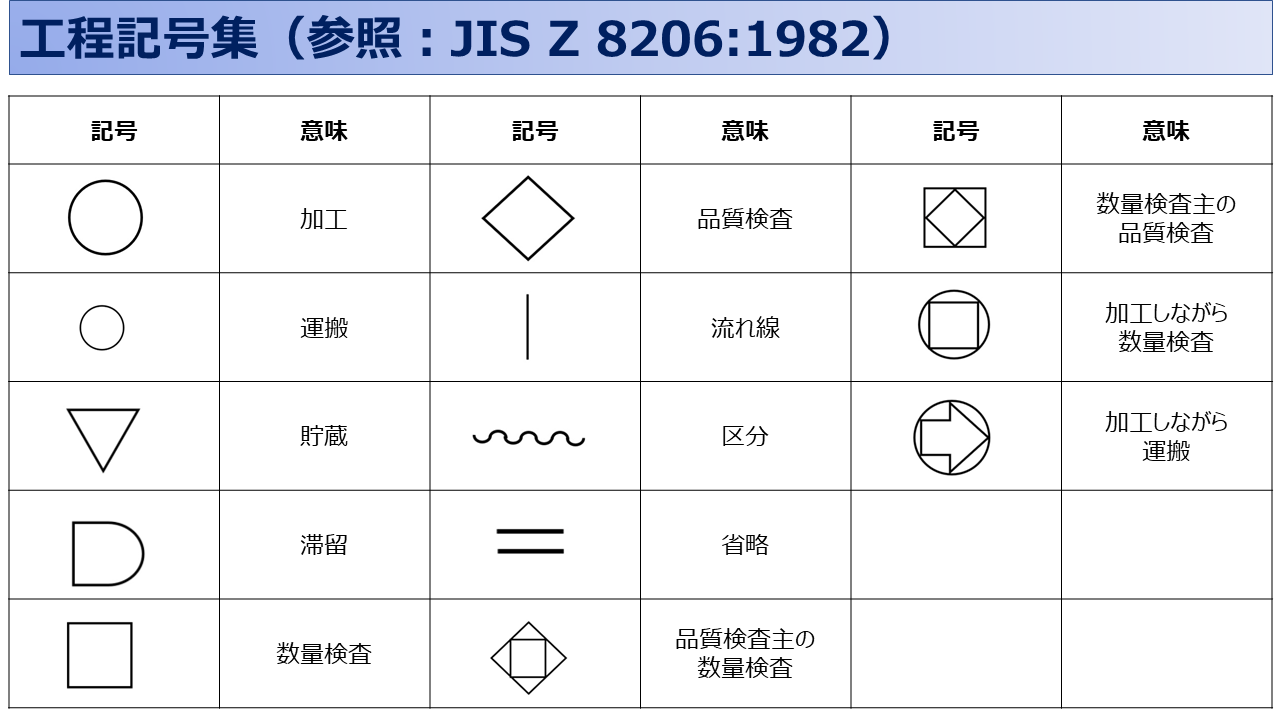

「工程フロー図」は、製品の製造工程をステップごとに視覚的に表示した図です。

これは製品の生産の流れ及び検査の各段階を理解しやすくするためのもので、各工程やその工程間の流れ、使用される装置や材料、検査ポイントなどを明示します。

これにより、品質管理の観点から各工程でのリスクや問題点を把握し、適切な対策を立てることが可能となります。

具体的な文書としては、「工程フロー図」そのものの提出が求められます。

IATFの要求事項として、工程フロー図は主にセクション「8.3.5.2製造工程設計からのアウトプット-補足」と関連しています。

工程フロー図は、製品の製造工程を理解し、品質管理を適切に実施するための重要なツールとして、このセクションで要求されています。

⑥工程FMEA

「FMEA」は「Failure Mode and Effects Analysis」(故障モード影響度分析)の略で、製造プロセス中に発生可能な問題を予測し、それらが製品の品質や信頼性にどのように影響するかを評価するための分析手法です。

工程FMEAは、あらかじめリスクを識別し、問題を予防するためのアクションを計画するための重要なツールとなります。

そして、工程FMEAはIATF 16949の要求事項として「6.1.2.1リスク分析」・「6.1.2.2予防処置」と関連しています。

組織が製造プロセスのリスクを理解し、それを管理するための適切なプロセスを設計および実施することを求めています。

⑦コントロールプラン

.jpg)

「コントロールプラン」は、製品の製造プロセスを管理し、製品の品質を維持するための計画を指します。

これは、製品設計や製造プロセスの各段階において品質が一貫していることを保証するために用いられます。コントロールプランは、品質管理の方法、使用する装置や道具、検査頻度、そして品質レベルを特定し、記録するための計画を提供します。

PPAP(Production Part Approval Process)のコントロールプランは、その製品の生産のすべての段階(すなわち、原材料の購入、製造工程、検査、出荷など)における品質管理活動を詳細に説明したものです。

これは、製造業者が製品の品質を一貫して維持し、顧客の要求を満たすことができることを示すための重要な文書です。

コントロールプランは、文書としては標準的なフォーマットを持っており、以下のような情報が含まれます。

①製品情報

⇒製品名、製品番号、製品の仕様など

②製造プロセス

⇒製造工程の流れ図、各工程での主要な操作、使用する機器や道具など

③品質管理活動

⇒各工程での検査項目、検査方法、検査頻度、品質レベルなど

④緊急時対策

⇒品質に問題が発生した場合の対策など

【おすすめ有料記事】

【有料記事】IATF16949:コントロールプランの落とし穴!よくある7つの課題と解決策

IATF 16949は、自動車業界の品質マネジメントシステムの国際規格であり、その規格には品質管理活動を実施するための要求事項が定められています。

その中で「コントロールプラン」は、特にセクションの「8.5.1生産とサービスの提供」及び、「8.5.1.1コントロールプラン」に強く関連しています。

これは、組織がプロセスを適切にコントロールし、プロダクトとサービスが要求事項を満たすことを確実にするための要求事項です。

コントロールプラン用教材のご紹介

| 帳票名 | コントロールプラン | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949に必須のコントロールプラン。「どのような帳票がいいのかわからない」といった企業様向けのサンプル帳票となります。合わせてチェックリストもございますので、ご活用いただければ幸いです。 | ||

| 詳細 | 商品詳細はこちら | ||

| 関連帳票 | No.8511-1_QC工程図チェックリスト | ||

| 関連帳票 | No.8511-2_プロセスフローチェックリスト | ||

⑧MSA

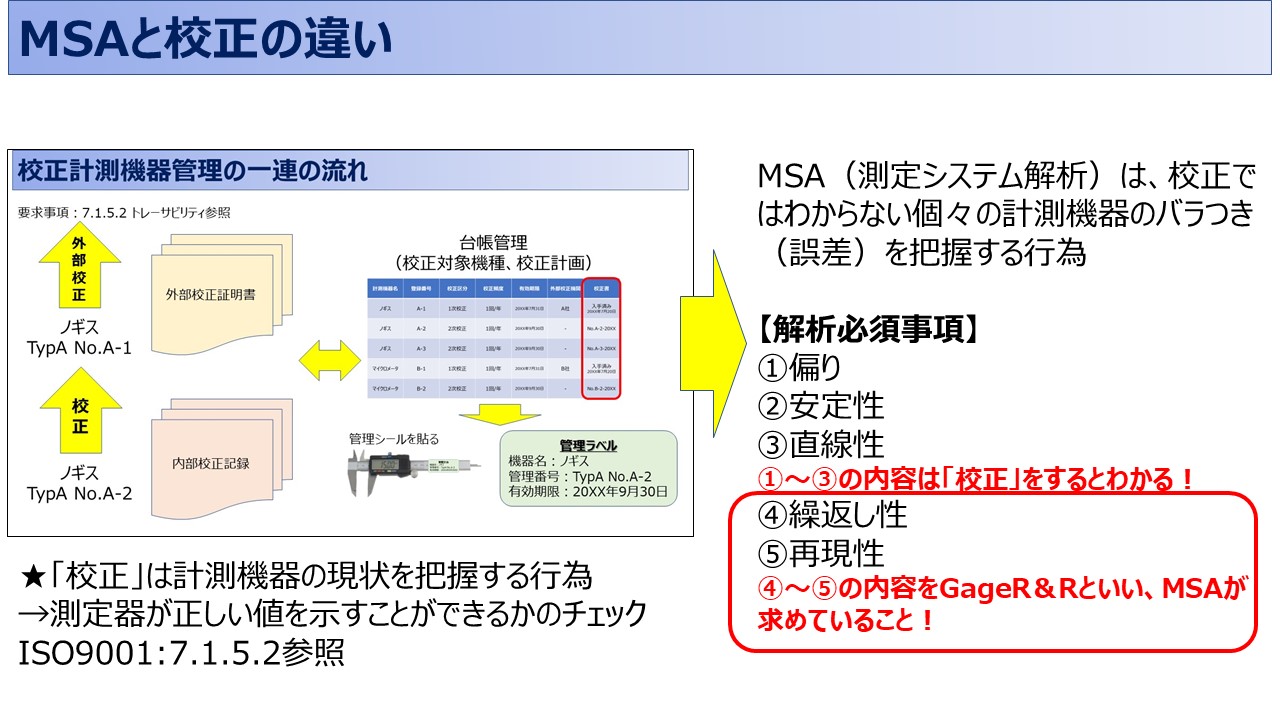

「MSA」は「Measurement System Analysis」の略語で、計測システム解析を意味します。

これは、製造プロセスにおける計測システムの信頼性を評価するための一連の手順です。MSAの目的は、計測システムが必要な精度と精度を持つことを確認し、製品の品質を確保するためです。

①偏り

⇒計測器が統計的に有意な誤差を持つかどうか。

②再現性

⇒同じ測定器が同じ結果を繰り返し生成するかどうか。

③繰返し性

⇒同じ操作者が同じ部品を同じ装置で複数回測定したときの結果の一貫性。

④安定性

時間の経過とともに測定システムの性能が変化するかどうか。

⑤直線性

⇒測定器が特定の要求を満たす能力。

【おすすめ有料記事】

【有料記事】%GRRはどう測る?計量MSAで失敗しないサンプル設計とndcの注意点を徹底解説

具体的な文書としては、MSAの結果を示す報告書やデータシートがあります。MSAは、IATFの具体的な要求事項があり、特にIATFの「7.1.5.1.1(測定システム分析)」の項に該当します。

この要求事項は、組織が測定器の適用範囲、頻度、方法を定義し、統計的な手法を使用して測定器の評価をすることを要求しています。これにより、測定システムが製品とプロセス要件を適切に満たすことができるか確認することができます。

MSA対応用教材のご紹介

| 帳票名 | ゲージR&R(GRR) | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949の難関対応の一つがゲージR&R(GRR)。自動判定の仕組みを利用して、簡単に構築してみませんか?GRR対応帳票、計測機器・試験所管理規定、コアツール学習教材で、MSA全体の構築を進めてみましょう! | ||

| 詳細 | 商品詳細はこちら | ||

| 関連規定 | No.7151_計測機器・試験所管理規定 | ||

| 関連教材 | No.2-001_コアツール学習教材 | ||

⑨全寸法測定結果

「全寸法測定結果」は、PPAPの一部として提出を求められ、製造された部品の寸法的特性を測定し、その結果を詳細に記録したものを指します。

これは製品設計図に記載されている寸法と一致しているかどうかを確認するために行われます。

寸法測定結果は、通常、部品の形状、サイズ、位置等の特性を正確に測定するための専門的な計測器具を使用して得られます。この「寸法測定結果」は、通常「寸法結果レポート」や「寸法検査報告書」などと呼ばれる文書にまとめられます。

それぞれの部品の各寸法について、設計要件(設計図に基づく)と実際の測定結果が記載され、設計要件を満たしているかどうかが評価されます。

IATFにおける「全寸法測定結果」の要求は、特に「8.6.2レイアウト検査及び機能試験」に関連しています。

これらのセクションでは、新製品または変更製品の設計と開発プロセス中に行われる検証と検証について述べられており、全寸法測定結果はその一部として扱われます。

設計要件が適切に製品に反映されていることを確認するために、これらの測定と評価が重要となります。

レイアウト検査機能試験対応用教材のご紹介

| 帳票名 | レイアウト及び機能確認表 | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949に欠かせない検査管理を徹底サポート!レイアウト検査及び機能試験の確認表と検査管理規定で、確実な品質検証と管理体制を構築しませんか? | ||

| 詳細 | 商品詳細はこちら | ||

| 関連規定 | No.8610_検査管理規定 | ||

⑩材料/性能試験結果

「材料/性能試験結果」は、PPAPの一部で、特定の部品が指定された材料および/または性能要件を満たしていることを示す証拠と提出を求められます。

具体的な文書については、この項目には通常、以下のものが含まれます。

①材料証明書

⇒これは、特定の部品を製造するために使用される材料の化学的および物理的特性を示します。これは通常、材料の製造元から提供されます。

②性能試験報告

⇒これは、部品が指定された性能基準を満たすことを証明します。試験は、通常、内部試験所または外部試験所で行われ、結果は公式の報告書として提出されます。

IATFの要求事項との関連性については、「材料/性能試験結果」は主にセクション「8.3.4.2設計開発の妥当性確認」に関連しています。

これらのセクションは、製品とプロセスの設計、開発、検証の一部として材料と性能の試験を要求します。

⑪初期工程調査結果

「初期工程調査結果」は、量産開始前のプレ生産で行われる分析で、そのプロセスが製品の設計要件を満たすことができるかを評価します。

これは、製品の製造における可能性のある問題や欠陥を予防し、製品の品質を向上させるための重要なステップです。

具体的な文書としては、初期工程研究報告書が挙げられます。

初期工程研究報告書では、製品の製造プロセスがどのように計画され、実行されるかについて詳細に記述されます。特に工程能力指数の評価を各工程で分析され対策された証拠が求められるのが特徴です。

IATF 16949の要求事項との関連については、特に、セクション「9.1.1.1製造工程の監視及び測定」において、開発プロセスの分析とその結果の評価が求められます。

⑫有資格試験所文書

「有資格試験所文書」は、自動車産業における品質管理システムであるIATF 16949の一部として用いられるPPAP(生産部品承認プロセス)の18項目の一部です。

これは一般的に、製品が規格や仕様に適合していることを証明するための内部試験所または第三者機関である外部試験所のどこで試験を行っているかを示す文書類です。

具体的な文書は機関や製品、試験の種類によりますが、加えて、その試験所で試験をした結果を求められる場合もあるのが特徴です。例えば次のようなものがあります。

- 試験報告書

- 試験証明書

- 試験結果の概要

- 機関からの適合性確認書

これらの文書は、製品が安全規格、性能規格、環境規格などに準拠していることを証明します。

IATF 16949の要求事項との関連性については、特に「7.1.5.3.1内部試験所」「7.1.5.3.2外部試験所」が関連しています。

これらの要求事項は製品設計の適合性とその検証に関連しており、認証試験機関の関連書類はこれらの適合性を証明する一部となります。

試験所管理用教材のご紹介

| 帳票名 | 内部試験所表示(ラボスコープ) | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949対応に必須!内部試験所の表示管理(ラボスコープ対応)と計測機器・試験所管理規定で、試験所運用の効率化。また、関連帳票として外部試験所管理帳票もご紹介いたします。 | ||

| 詳細 | 商品詳細はこちら | ||

| 関連帳票 | No.71532_外部試験所調査表 | ||

| 関連規定 | No.7151_計測機器・試験所管理規定 | ||

⑬AAR(Appearance Approval Report、外観承認報告書)

AAR(Appearance Approval Report)は、PPAPの一部として提を求められる文書で、製品の外観(色、質感、光沢など)が顧客の要求を満たしていることを証明するものです。

具体的には、サンプル部品の外観を評価し、それが設計要件や顧客の期待に適合しているかどうかを評価する報告書となります。これは主に視覚的、触覚的な評価を含むことが多く、評価基準は製品の種類や顧客の要求によります。

AARは通常、サンプル部品または、マスターサンプルと共に提出され、顧客が外観の承認を行うことを可能にします。

この報告書は、製品の色、質感、光沢などの視覚的な特性を文書化するため、明確な写真や説明が含まれることが一般的です。

⑭サンプル部品(生産部品:顧客評価用)

「サンプル部品(生産部品:顧客評価用サンプル)」は、PPAPの一部として、サプライヤーが顧客(大抵は自動車メーカー)に提出する、実際に生産ラインから出てきた部品のサンプルです。

これは、生産プロセスが設計仕様を満たすことを証明するためのもので、顧客はこのサンプルを検査して承認するか否定するかを決定します。

具体的な文書は顧客とサプライヤー間で交わされるもので、それ自体が文書化されるわけではありませんが、サンプルの承認または否認は、通常、「承認レポート」または「PPAPレポート」などと呼ばれる文書に記録されます。

⑮マスター(標準)サンプル

「マスターサンプル」は、製品の承認プロセス中に、製造者が客観的な品質基準を証明するための具体的な製品サンプルを指します。

このマスターサンプルは製品の目視評価や比較用途などに使用され、製品が満足すべき品質基準や規格を満たしているかを判断するための基準となります。

マスターサンプルに関連する具体的な文書は、一般的にはマスターサンプルの詳細な説明やその使用方法、評価基準などを含む「マスターサンプル承認書」や「マスターサンプル評価レポート」などが存在します。

この中で、マスターサンプルのような具体的なサンプルを用いて製品の品質を評価し、それが設計要件を満たしていることを確認することが求められています。

⑯検査補助具

「検査補助具」は、製品の品質を確認するために使用されるツールや装置を指します。これは、特定の測定を可能にするか、または製品が設計仕様に適合していることを確認するために使用されます。

検査補助具は、ゲージ、テンプレート、ピン、ジグ、治具など、製品の寸法や形状を測定するためのツールを含む可能性があります。

PPAPの文書要件における「検査補助具」は、通常、検査補助具のリスト、それらのツールのキャリブレーション記録、そしてそれらが正確に測定を行い、製品が設計要件を満たしていることを確認するための証明となります。

IATFは自動車産業の品質管理システムの規格であり、その中には測定装置管理に関する要求事項が含まれています。

この要求事項は、「8.3.5.2製造工程設計からのアウトプット」に関連しており、ここでは組織が必要な監視及び測定資源を決定し、それらを管理することを要求しています。

この要求は、検査補助具が適切に選択され、維持され、使用され、そして定期的にキャリブレーションまたは検証が行われることを含みます。これにより、検査補助具が製品の品質要件を満たすための正確な測定を提供できることが確認されます。

⑰顧客固有要求事項

「顧客固有要求事項」は、製品の品質を確保するためのPPAPの一部として、特定の顧客がサプライヤーに対して設ける独自の要求事項を指します。これらは、IATFの枠組みを超えて特定の製品やプロセスに対する追加の要求を含む可能性があります。

具体的な文書は顧客からサプライヤーへ提供される仕入先品質マニュアル(SQM)といわれるものが多く、それらの要求事項が明示的に記述されています。この文書は、製品仕様、テスト手順、検査基準、パッケージング要求、配送スケジュールなど、顧客が特定の製品に求める具体的な要求を詳細にリストアップしています。

顧客固有要求事項は、IATFの標準の一部である「4.3.2顧客固有要求事項」に直接関連しています。この要求事項は、組織が顧客固有の要求を理解し、それらを満たすためのシステムを確立し維持することを要求しています。

顧客固有要求事項管理用教材のご紹介

| 帳票名 | 顧客固有要求事項マトリクス表(CSRまとめ表) | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949運用で超重要 顧客固有要求事項(CSR)対応を強化するマトリクス表(CSRまとめ表)をご提供いたします。CSRの対応不足、展開漏れを防ぐノウハウがわかる! |

||

| 詳細 | 商品詳細はこちら | ||

| 関連教材 | No.1-001_IATF16949+ISO9001学習教材 | ||

⑱PSW(Part Submission Warrant、部品提出保証書)

「PSW」または「Part Submission Warrant(部品提出保証書)」は、PPAPの一部として、自動車供給業界において用いられる文書です。

これは製造者が製造した部品が顧客の要件を満たしていることを証明するための文書で、部品の詳細情報、その製造過程、そして部品が設計要件と一致することを示すテスト結果などを含みます。

具体的な文書内容としては以下の項目が含まれます。

①部品番号

②部品名称

③図面番号と改訂番号

④顧客名と顧客コード

⑤製造者の名前と住所

⑥材料や部品の詳細

⑦量産地点

⑧顧客からの承認記録

PSWは、顧客が部品を受け取る前に、製造者が部品が設計要件と一致し、製造過程が一貫していることを証明するための重要な手段となります。

以上の18項目は、PPAPの一部であり、新しい部品や改訂部品が設計図通りに製造され、要求される品質を満たしていることを証明するための手段となります。

これらは、IATFの対応する要求事項と連携して、製品の品質を確保する役割を果たします。

PPAP対応状況を確認するためのチェックリスト事例

PPAPは18項目それぞれを「作成したかどうか」だけで判断すると、顧客要求や審査で指摘を受けやすくなります。重要なのは、設計・工程・測定・承認の流れが一貫してつながっているかという視点です。

そこでここでは、PPAP提出前や内部点検、顧客監査対応時に活用できる「PPAPチェックリスト」を整理します。すべてに「✔」が入ることが理想ですが、少なくとも「なぜ未対応なのか」を説明できる状態にしておくことが重要です。

設計・変更管理に関する確認

-

設計図面・材料仕様・性能要求は最新版で管理されているか

-

技術変更が発生した場合、変更理由・影響・承認履歴が明確か

-

顧客設計承認が必要な場合、承認記録が残っているか

-

設計FMEAは現行設計と矛盾していないか

工程設計・リスク管理の確認

-

工程フロー図は実際の製造順と一致しているか

-

工程FMEAのリスクはコントロールプランに反映されているか

-

特別特性(SC/CCなど)が明確に識別されているか

-

工程変更後にFMEA・CPの見直しが行われているか

測定・試験・工程能力の確認

-

MSAは対象特性・測定器に対して適切に実施されているか

-

全寸法測定結果は図面要求を網羅しているか

-

材料試験・性能試験は顧客要求どおりの条件で実施されているか

-

初期工程調査(Cpk/Ppkなど)の評価基準は顧客要求を満たしているか

承認・提出・顧客要求の確認

-

有資格試験所の条件(内部/外部)は満たされているか

-

AAR(外観承認)が必要な製品で、承認記録はあるか

-

マスターサンプル・検査補助具は管理ルールが明確か

-

顧客固有要求事項(CSR)を見落としていないか

-

PSWの記載内容と各提出資料に不整合はないか

①このPPAPチェックリストは、単に書類の有無を確認するためのものではありません。PPAP提出前の自己点検として活用することで、抜けや漏れを事前に発見し、手戻りや差し戻しを防ぐことができます。特に、初めてPPAP対応を行う場合や、久しぶりに顧客へ提出する場合には有効です。

②また、内部監査や顧客監査の事前準備として使用することで、「なぜこの資料が必要なのか」「他の文書とどうつながっているのか」を整理しやすくなります。監査では個々の書類そのものよりも、設計から量産までの一貫性が重視されるため、チェックリストによる俯瞰的な確認は大きな効果があります。

③さらに、PPAP対応を進める中で「どこから手を付ければよいのか分からない」「優先順位が判断できない」と感じた場合にも、このチェックリストを使えば、全体像を把握しながら対応を進めることができます。結果として、PPAPを単なる提出資料ではなく、品質保証の仕組みとして活用できるようになります。

詳しい作り方はメールコンサルご教示させていただくことも可能ですので、是非お問合せください。

▶IATF16949対応:メールコンサルはこちら

PPAP:メールコンサルでよくある質問FAQ

自動車産業のサプライヤーであれば、実質的に必須と考えるべきです。IATF16949では、量産部品が顧客要求を満たし、安定した品質で生産できることを証明する仕組みが求められます。その代表的な手段がPPAPです。規格本文に「PPAPを必ず実施する」と直接書かれているわけではありませんが、顧客要求や審査においてPPAP対応が前提となるケースがほとんどです。特に新規部品や工程変更時には、PPAPを通じた承認が求められるため、IATF取得を目指す企業にとって避けて通れない要素といえます。

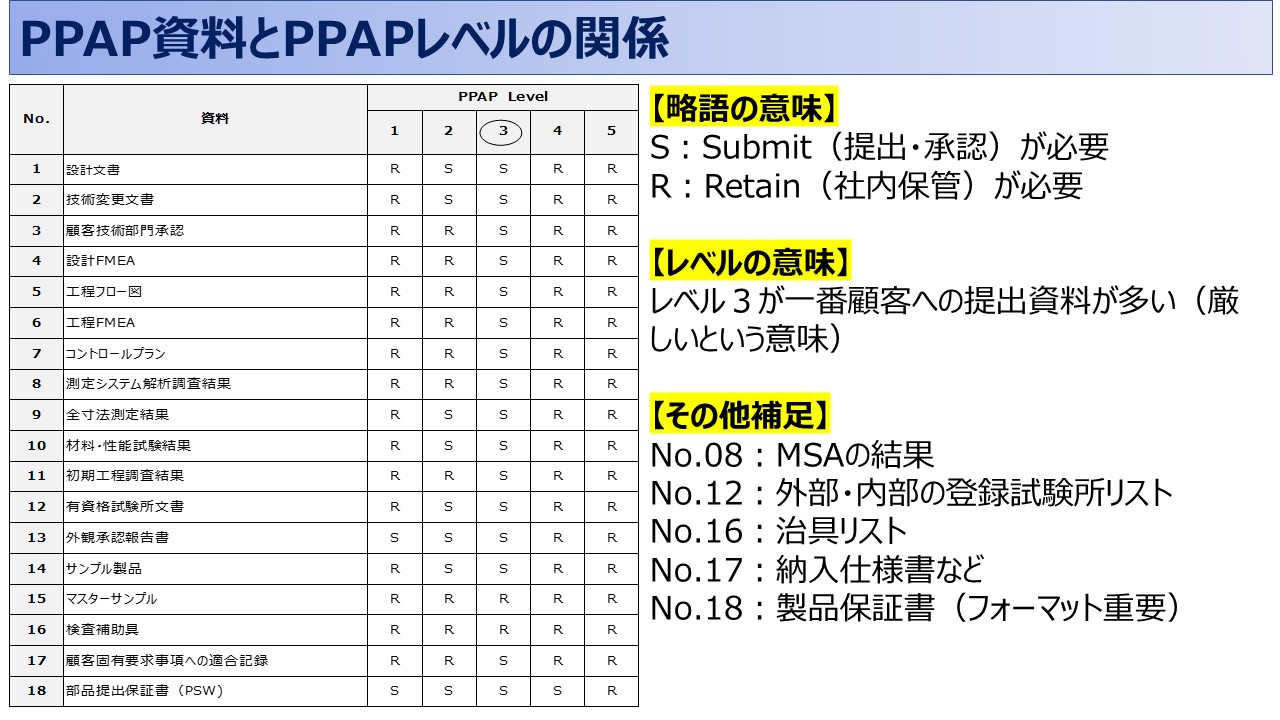

必ずしもすべてを毎回提出するわけではありませんが、対応できる状態にしておく必要があります。PPAPの提出レベル(レベル1~5)や顧客固有要求事項によって、提出が求められる項目は異なります。ただし、提出対象でない項目であっても、「作成していない」「説明できない」状態は審査や顧客監査でリスクとなります。重要なのは、18項目が相互につながり、設計から量産まで一貫して管理されていることを説明できることです。未提出項目であっても、社内で整備・管理されていることが求められます。

PPAPを「提出用書類」ではなく「品質保証の仕組み」として運用することが重要です。PPAPが形骸化する原因の多くは、設計変更や工程変更があってもFMEAやコントロールプランが更新されていない、各文書のつながりを説明できない、といった点にあります。これを防ぐには、変更が発生した際にPPAP関連文書をセットで見直すルールを明確にし、日常の品質管理と結び付けて運用することが効果的です。PPAPを通じてプロセスの弱点を見える化し、改善に活かすことで、審査対応だけでなく品質の安定化にもつながります。

PPAP:まとめ

以上が、IATF16949において重要なPPAP(Production Part Approval Process)についての解説です。PPAPは、自動車産業における品質保証の中核を担うプロセスであり、量産部品が顧客要求を満たした状態で安定して生産できることを客観的に示すために欠かせません。

IATF16949の認証取得を目指す企業にとって、PPAPは単なる提出資料ではなく、設計から工程管理、測定、承認までを一貫して管理するための実務ツールといえます。各フェーズや18項目の要求事項を正しく理解し、日常の品質管理と結び付けて運用することが、審査対応や顧客監査においても大きな強みとなります。

PPAPを形式的に対応するのではなく、自社の製造プロセスを見直す仕組みとして活用することで、製品品質の安定化と継続的な改善につなげていきましょう。

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!