トヨタ生産方式(TPS)は、世界中の企業が採用する効率的な生産システムのモデルです。その成功の背後には、ムダを排除し、改善を続ける数多くの独自の用語と概念があります。

本記事では、TPSの基本理念を理解し、生産現場で役立つ具体的な用語をまとめた「トヨタ用語辞典」となっています。生産管理や改善活動に携わる方はもちろん、トヨタの哲学に興味がある方にとっても、知識を深めることができれば幸いです。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

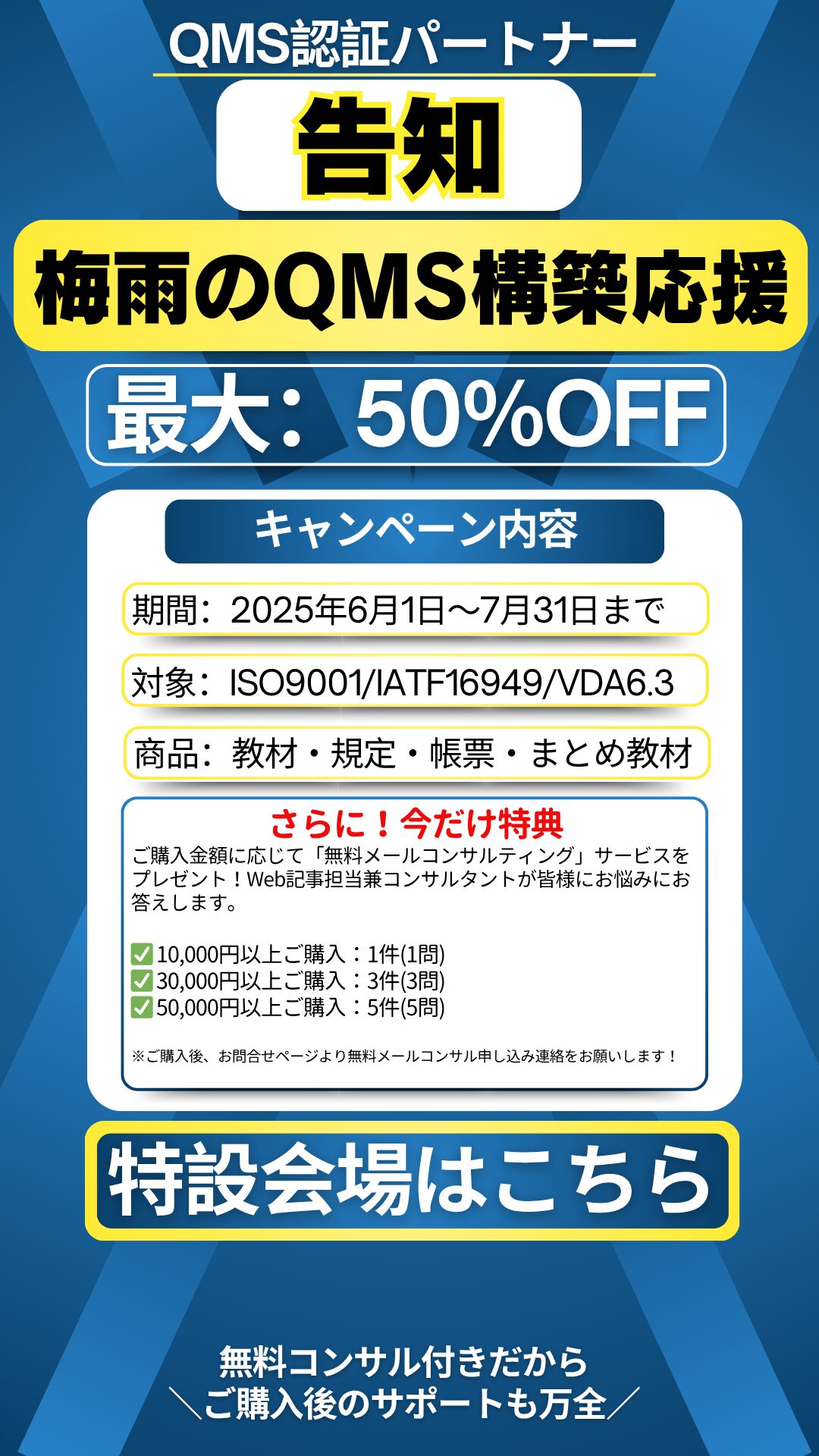

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年6月現在)。この機会に「ちょっと相談」してみませんか?1週間の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年6月現在】

・平日:6時間以上ご利用で月1回のみ

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!ISO9001とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【IATF16949:おすすめ教材】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習教材 |

| 2 | No.2-001 | コアツール学習教材 |

| 3 | No.7-001 | IATF16949_内部監査概説_学習教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

トヨタ用語をなぜ理解する必要があるのか

トヨタ用語を理解することは、効率的で高品質な生産プロセスを実現するために重要です。トヨタ生産方式(TPS)は、ムダを排除し、品質を高め、作業の流れを最適化することで知られていますが、その根底には多くの独自の用語や概念が存在します。

これらの用語を理解することで、次のようなメリットが得られます。

- 一貫した改善活動の推進

TPSの根幹である「改善」を実践するためには、各用語が示す具体的な手法や考え方を知ることが不可欠です。「かんばん」や「ジャストインタイム」などの用語は、効率化やムダの削減に直結しており、これを理解することで現場の改善活動をスムーズに進めることができます。 - 共通言語によるコミュニケーションの円滑化

生産現場では、多くのチームが連携して作業を行います。共通のトヨタ用語を使うことで、作業者や管理者、エンジニア間のコミュニケーションが円滑になり、意思疎通のミスや誤解を防ぎます。 - 生産効率と品質の向上

トヨタ用語を理解し実践することで、全体の効率が向上し、品質の安定化が図られます。「自働化」や「標準作業」などの概念は、生産ラインのスムーズな運営と、作業者の負担軽減、そして品質保証に直結します。 - 国際的な競争力の強化

TPSは世界中の企業が導入しているため、トヨタ用語の理解は国際的な生産管理や品質改善においても役立ちます。これにより、トヨタの成功事例を自社に応用し、国際市場での競争力を高めることができます。

以上の理由から、トヨタ用語を理解することは、TPSの効果を最大限に引き出し、持続的な改善と競争力強化に貢献します。

トヨタ用語辞典

あ行

| 用語 | 意味 |

| 追い越し生産 | 生産ラインが計画よりも早く進むこと。ジャストインタイムを崩す要因となり、在庫のムダを引き起こすため、改善の対象となる。 |

| 後工程引き取り | 次の工程が前の工程から必要な分だけを引き取る方式。ジャストインタイム生産を支える重要な概念。 |

| アンドン | 生産ラインに設置された信号装置で、異常が発生した際にラインを停止させ、管理者やオペレーターに異常を知らせるシステム。 ※アンドンライン |

| 1個流し(生産)ライン | 1つずつ順番に製品を生産する方式。大量生産に比べてリードタイムを短縮し、不良品の発生を最小限に抑える。 |

| 内段取り | 生産設備の段取り替え作業を行う間、設備を停止させる必要がある作業のこと。これを短縮することで効率化を図る。 |

| オートメーション | 作業の自動化や設備の自働化を進めることで、生産性を向上させ、人的エラーを減らすことを目指す。 |

| AB制御 | A・B二つの工程や生産方法を組み合わせて効率的な生産を行う方式。 |

| 赤札作戦 | 不必要な物品を整理し、赤札を付けて処分または移動する活動。 赤札:不要な物品を識別するための札。5S活動の一環で使用される。 赤札対象:赤札が付けられた不必要な物品を指す。 |

| 後工程引き取り | 後工程が必要な分だけ引き取る生産方式。 |

| アフターパーツ | 製品が完成後に提供される部品。 |

| 色別整頓 | 物品を色によって分類し、整理する方法。 |

| インライン | 生産ラインに組み込まれた状態での作業や工程。 |

| オフライン | 生産ライン外での作業や工程。 |

か行

| 用語 | 意味 |

| 改善 | 常に業務プロセスの改善を行い、効率化やコスト削減を図る。これはトヨタ生産方式の核心となる概念。 |

| 可動率 | 機械や設備が動作可能な時間の割合。高い可動率を維持することが生産効率を向上させる。 |

| 稼動率 | 稼働している時間の割合。生産能力の最適化やムダの削減に関わる重要な指標。 |

| かんばん(看板) | ジャストインタイム生産を支える部品管理システム。部品や製品の引き取りや供給を指示するカードのこと。 ※かんばんは色々種類があるので下記別表参照 |

| QC工程表 | 品質管理(QC)のための工程表。各工程における品質の維持・改善を目指す。 ※IATF16949では「コントロールプラン」といいます。 |

| 号口(ごうぐち) | トヨタ生産方式で特定の部品や製品の生産や発注を管理するための単位。製品や部品がラインに投入されるタイミングを指示する際に使われる。 |

| 工数(こうすう) | 製品の完成までにかかる作業時間や労力の単位。工数削減は、効率化やコスト削減の目標となる。 |

| 工程の流れ化 | 各工程がスムーズに連携し、製品が途切れなく流れる生産方式。 |

| 工程能力 | 各生産工程が持つ生産能力を指し、生産ライン全体のボトルネックを特定し、効率的なライン設計を行うために必要。 |

| 工程別能力表 | 各工程の生産能力を一覧表にして、ラインバランスの調整や負荷の最適化を図る。 |

| 5回のなぜ | 問題の根本原因を見つけ出すために「なぜ」を5回繰り返して問う手法。 ※5Whyやなぜなぜ分析ともいいます。 |

| 混載運搬 | 異なる部品や製品を一度に運搬する方式。効率的な物流を目指す。 |

| カナ文字分類 | カナ文字を使用した分類方法。 |

| 感知する点検 | 異常や問題を感知するための点検作業。 |

| 機械・人待ち | 機械や人の作業待ちが発生している状態。 |

| 形跡整頓 | 物や設備の使い方の形跡を整理すること。 |

| 現物表示確認 | 現物を視覚的に確認するための方法。 |

| 傾斜置き | 物品を斜めに置いて取り出しやすくする配置方法。 |

| 5S | 整理、整頓、清掃、清潔、躾の5つの改善活動。 |

| 5W1H(ナゼナゼ)シート | 5W1Hを用いた問題解決のためのシート。 |

| 工順 | 工程の順序や順番。 |

| 故障ゼロ | 設備や機械の故障をゼロにすることを目指す活動。 |

補足:色々な「かんばん」紹介

| 用語 | 意味 |

| 仕掛けかんばん | 生産途中での部品や製品の移動や保管に用いるかんばん。 |

| 工程内かんばん | 同じ工程内での部品や材料の移動や使用を管理するためのかんばん。 |

| 信号かんばん | 特定のタイミングで部品供給を指示するためのかんばん。次の工程に引き渡すタイミングを知らせる。 |

| 引き取りかんばん | 後工程から前工程に部品や材料を引き取る際に使用するかんばん。 |

| 運搬かんばん | 部品や材料を運搬する際に使用するかんばん。 |

| 外注かんばん | 外部のサプライヤーに部品を供給する際に使用するかんばん。 |

| 臨時かんばん | 通常の生産計画外で必要な部品や材料を供給するために使用するかんばん。 |

| かんばんサイクル | かんばんが工場内を循環する流れ。必要なタイミングで必要な部品が供給されるように管理される。 |

さ行

| 用語 | 意味 |

| サイクルタイム | 1つの製品が工程を完了するまでに要する時間。工程の効率を測るための指標。 |

| 作業バランス | 各工程における作業時間のバランスを最適化すること。これにより、生産ラインの停滞を防ぎ、効率的な流れを実現する。 |

| 作業標準 | 作業者が統一された手順で作業を行うための基準書。品質の安定と効率化を図る。 |

| 三現主義(さんげんしゅぎ) | 「現場」「現物」「現実」の3つを尊重する考え方。現場で起きている現実の状況を正しく理解し、問題解決に取り組むトヨタの基本姿勢。 |

| サンキュー運動 | 不具合や異常が発生した際に、ラインを停止して問題を解決する活動のこと。異常が発生した場合、素早く「サンキュー(39秒以内)」で対応することを目指す。 |

| シングル段取り | 段取り替え作業を1分以内で行うことを目標にした改善活動。生産ラインの効率を高めるために重要。 |

| 試作イベント | 自動車メーカーが量産する前の開発段階において行うイベントのこと。 |

| 実行タクトタイム | 製品が生産ラインを通過する間隔を制御する時間。需要に応じた生産スピードを維持する。 |

| ジャストインタイム | 必要なものを、必要な時に、必要なだけ生産する方式。過剰生産や在庫のムダを排除する。 |

| 順引き | 生産の順序に従って部品や材料を取り出し、組み立てる方式。 |

| 少人化 | 少人数で効率的に生産を行う方法。 |

| 省人化 | 生産工程の自動化や効率化により、人手を減らすこと。 |

| 省力化 | 作業の効率化や自動化により、作業者の負担を軽減すること。 |

| 生産管理板 | 生産の進捗や問題点を可視化するためのボード。管理者が生産状況を把握しやすくする。 |

| (生産)指示ビラ | 生産指示を伝えるための紙媒体や掲示物。 |

| 生産のリードタイム | 製品が注文されてから納品されるまでの全体の時間。効率的な生産計画を立てるために重要な指標。 |

| 外段取り | 生産設備の段取り替え作業を行う際に、設備を停止せずに行える作業。 |

| 先入れ先出し | 古い在庫から先に使用する在庫管理方法。 |

| 作業要領書 | 作業手順や方法を記した文書。 |

| 仕掛品 | 生産途中で完成していない部品や製品。 |

| 時系列分析 | データの時間的な変化を分析する方法。 |

| 進度管理 | 生産や作業の進行状況を管理すること。 |

| 自工程完結 | 作業者自身が製品の検査を行うこと。 |

| 自主保全 | 作業者自身が設備の保全やメンテナンスを行う活動。予防保全と言われている。 |

| 巡回検査 | 生産現場を巡回し、品質や工程を確認する検査。 |

| 清掃保全 | 清掃を通じて設備の保全を行うこと。予防保全と関連深い。 |

| 生産平準化(ヘイジュンカ) | 生産の計画を立て、実行すること。 |

た行

| 用語 | 意味 |

| 多回運搬 | 1回で多くの部品を運搬するのではなく、頻繁に少量を運搬する方式。ジャストインタイム生産を支える運搬方法。 |

| タクトタイム | 顧客の需要に応じて生産ラインがどれくらいの速さで製品を完成させるべきかを示す時間。 |

| 多工程持ち | 1人の作業者が複数の工程を担当すること。 |

| 多台持ち | 1人の作業者が複数の機械を操作すること。 |

| 多能工化 | 1人の作業者が複数の異なる作業やスキルを持つこと。 |

| 段取り替え(時間) | 設備や生産ラインの設定を次の生産品に変更する際の時間。短縮することで効率が向上。 |

| 中間在庫 | 工程間に存在する部品や製品の在庫。中間在庫が多いとリードタイムが長くなるため、削減が目指される。 |

| 直行率(ちょっこうりつ) | 生産された製品が、最初の検査で不良なく合格する割合。高い直行率を目指すことで、品質の向上とムダの削減を実現する。 |

| 定位置停止方式 | 生産ライン上で、異常や問題が発生した場合、機械やラインが決まった位置で停止する方式。 |

| 定員制ライン | 生産ラインの作業者数を一定に保つ方式。過剰な人員を避け、効率化を図る。 |

| 定時不定量運搬 | 決まった時間に運搬を行うが、運搬する量は変動する方式。 |

| 定量不定時運搬 | 決まった量の部品を運搬するが、運搬する時間は変動する方式。 |

| トヨタ生産方式 | トヨタ自動車が開発した効率的な生産システム。ジャストインタイムと自働化が基本となる。 |

| 立て看板 | 生産現場や工場内で注意喚起や情報提供のために使用される立て看板。 |

| 立ち作業 | 作業者が立ったまま行う作業。 |

| 単能工 | 特定の作業や工程に特化したスキルを持つ作業者。 |

| 滞留品 | 生産ラインや作業現場で停滞している製品や部品。 |

| 多品種少量生産 | 多様な製品を少量ずつ生産する方式。 |

| 直接費 | 生産やサービス提供に直接関連する費用。 |

| 調整作業 | 設備や作業条件を調整するための作業。 |

| 定点撮影 | 特定の地点から定期的に写真を撮影し、状況を記録する手法。 |

| 手元化 | 必要な道具や材料を作業者の手元に集約することで、効率を向上させる方法。 |

な行

| 用語 | 意味 |

| 内外作比率 | 内作(社内での生産)と外作(外部委託)の割合を指す。自社での生産と外注のバランスを最適化するための重要な指標。 |

| 能率 | 作業の効率性を示す指標。高い能率を目指すことで、生産性が向上する。 |

| 乗り継ぎ運搬 | 異なる運搬手段や区間を組み合わせて、部品や材料を効率よく移動させる方法。運搬の中継点での効率化が図られる。 |

| 斜め線 | 工程図や設計図で、進行や方向を示すための斜めの線。 |

| 流れ線図 | 作業や工程の流れを視覚的に示す図。 |

| ニンベンのついた自働化 | 作業者の知恵や判断力を活かした自動化の概念。 |

| 抜取検査 | 製品や部品の一部を抽出して行う検査方法。 |

補足:「能率」は多岐にわたる!

| 用語 | 意味 |

| 真の能率 | 全体的な生産性や効率性を考慮した真の作業効率。 |

| 見かけの能率 | 一見すると高効率に見えるが、実際には無駄や非効率が含まれている能率。たとえば、一時的に生産速度が速くても、品質問題や過剰在庫が発生する場合は「見かけの能率」と言える。 |

| 全体の効率と個々の能率 | 全体の効率は、工場全体や生産ライン全体での最適化を指し、個々の能率は、個別の作業や工程の効率を示す。それぞれをバランスよく改善することが重要。 |

は行

| 用語 | 意味 |

| ハイヤー方式 | 生産ラインの部品供給に、タクシーのように随時供給される方式。決まった時間や頻度ではなく、必要に応じて供給が行われる。 |

| 離れ小島 | 生産ラインから離れて存在する部品や設備。生産効率を下げる要因となるため、改善の対象になる。 |

| はみだし品 | 標準的な生産計画外の製品や部品。余剰生産や不良品の可能性があり、効率化の観点から避けるべきもの。 |

| 標準作業 | 最も効率的で品質を維持できる作業手順を定めたもの。すべての作業者が同じ方法で作業することを促し、ばらつきを防ぐ。 |

| 標準作業組合せ票 | 作業の各工程や作業者の動き、使用する時間を標準化し、それを表にまとめたもの。工程間の連携を最適化するために使用される。 |

| 標準作業票 | 作業の標準手順をまとめた表。作業者がそれに基づいて一貫した作業を行う。 |

| 便乗運搬 | 他の運搬作業と同時に、追加の運搬を行うこと。効率的な運搬方法を目指す。 |

| 平滑化生産(へいかつかせいさん) | 生産量の変動を最小限に抑えること。安定した生産を実現するための計画手法で、需要の変動にも柔軟に対応する。 |

| ペースメーカー | 生産ラインの中で、そのライン全体のペースを決める工程や設備。ペースメーカーの効率がライン全体の効率に影響を与える。 |

| ポカヨケ | 作業ミスや不良を防ぐための仕組みや装置。「人はミスをする」という前提に基づき、ミスを検知したり、発生させないようにする工夫。 |

| 刃具の整頓 | 刃具を整理し、適切な場所に配置する活動。 |

| 引き取り生産 | 次工程が必要な分だけを引き取って生産する方式。 |

| 標準指導書 | 標準的な作業手順や指導方法を記載した文書。 |

| フレキシブル生産 | 生産ラインや工程を柔軟に変更できる生産方式。 |

| 負荷調整 | 作業や生産負荷を適切に分配・調整すること。 |

| 歩留り | 製造プロセスにおける良品の割合。 |

| ペンキ作戦 | 生産現場の改善や指示をペンキで視覚化する方法。 |

ま行

| 用語 | 意味 |

| 見える化 | 生産現場や管理データを誰でも視覚的に理解できるようにする取り組み。異常や問題点を早期に発見し、改善活動を迅速に行うために重要。 |

| 水すまし | 工場内で頻繁に移動する作業者や装置を指す。無駄な移動が発生している状態を比喩的に表現する。 |

| 目で見る管理 | 生産現場の状況を視覚的に把握できるようにする手法。ラインの稼働状況や問題点を誰でもすぐに確認できるようにするための方法。例としては、アンドンや管理ボードなどがある。 |

| モノの流れ | 生産工程全体での材料や部品の流れ。効率的なモノの流れを作ることで、生産ラインの停滞を防ぎ、リードタイムを短縮できる。 |

| マーシャリング | 部品や材料を一時的に集積し、次の工程に効率よく供給する手法。 |

| マテハン | 「マテリアルハンドリング」の略で、材料や部品の運搬・移動を指す。 |

補足:7つの無駄

| 用語 | 意味 |

| 造りすぎのムダ | 必要以上に生産すること。 |

| 手待ちのムダ | 作業が滞ること。 |

| 運搬のムダ | 不必要な運搬や移動。 |

| 加工のムダ | 価値を生み出さない加工。 |

| 在庫のムダ | 必要以上の在庫を持つこと。 |

| 動作のムダ | 作業者の無駄な動き。 |

| 不良品のムダ、手直しのムダ | 不良品の発生やそれに伴う手直し。 |

| 5MQSのムダ | 5M(人、機械、材料、方法、測定)とQ(品質)、S(安全)におけるムダ。 |

や行

| 用語 | 意味 |

| ヨーイ・ドン方式 | 同時にスタートを切るような生産方式や作業開始の指示を表す。計画を一斉に実行するような状況を表すが、効率化の観点からは改善の対象になることがある。 |

| やり直し(再作業) | 不良品や異常品を修正するための作業。トヨタでは再作業をできるだけ減らし、初めから正しい生産を行うことが求められる。 |

| 4S(5S) | 作業現場を整備し、効率的で安全な作業環境を維持するための5つのステップを表す。従来は4Sだが、後に1つが追加されて5Sとなった |

| U字ライン | U字型にレイアウトされた生産ラインで、作業者が最短移動で複数工程を担当できる配置形態です。効率的な作業と少人化、多能工化を促進し、生産性向上に寄与します。 |

補足:4S・5Sを理解しよう!

| 用語 | 意味 |

| 整理 | 必要なものと不必要なものを分け、不必要なものを捨てる。 |

| 整頓 | 必要なものを使いやすく配置し、いつでも取り出せるようにする。 |

| 清掃 | 職場や設備を清潔に保つ。 |

| 清潔 | 整理、整頓、清掃を維持する。 |

| 躾(しつけ) | 上記の4Sを習慣化し、守り続ける文化を育てる。 |

ら行

| 用語 | 意味 |

| ラインバランス | 生産ライン上の各工程における作業の負荷や時間を均等にすること。ラインバランスが取れていないと、特定の工程で遅延が発生し、全体の効率が低下する。 |

| リーン生産方式 | トヨタ生産方式を基盤とする生産手法で、無駄を排除し、価値を最大化することを目指す。全世界で広く採用されている。 |

| ルート改善 | 生産や物流のルートを見直し、最短かつ効率的な方法を追求する改善活動。ムダな運搬や作業を削減することが目的。 |

| ラインバランス表 | 生産ラインの各工程の作業負荷を均等化するための表。 |

| ラインタクト | 生産ラインにおける作業のリズムやペースを示す指標。 |

| ラインピッチ | 生産ラインでの製品間の間隔やタイミングのこと。 |

| ライン生産方式 | 一連の工程を直線的に配置し、連続的に生産する方式。 |

| リードタイム | 製品やサービスが注文から納品までにかかる総時間。 |

| 理論在庫 | 最適な生産や供給に基づいて計算された理想的な在庫量。 |

| 両手作業 | 作業者が両手を使って同時に行う作業。 |

わ行

| 用語 | 意味 |

| ワンピースフロー | 1つの製品を一貫して流しながら作業を進める生産方式。1個流しとも呼ばれ、在庫やムダを最小化する。 |

A〜Z

| 用語 | 意味 |

| PV・CV | PV:乗用車、CV:商用車 |

| ERP | 「Enterprise Resource Planning」の略で、企業資源計画を統合的に管理するシステム。 |

| MRP | 「Material Requirements Planning」の略で、製造に必要な材料の計画を行う手法。 |

| TPM | 「Total Productive Maintenance」の略で、生産設備の全員参加型の保全活動。 |

| QC工程表 | 品質管理における工程や手順を記載した表で、工程ごとの管理ポイントを明示する。(コントロールプランともいう) |

| P/L | 「Profit and Loss」の略で、企業の損益計算書を指す。 |

| PQCDS | 「Productivity, Quality, Cost, Delivery, Safety」の略で、生産性、品質、コスト、納期、安全を管理する概念。 |

| P-Q分析 | 生産量(P: Production)と品目数(Q: Quantity)を組み合わせた分析で、生産戦略の策定に使用される。 |

その他用語集

その他用語集もご用意しておりますので、是非参考にしてみてくださいね!

まとめ

以上が、トヨタ生産方式における主要な用語の詳細な説明です。これらの概念や手法は、効率的な生産と品質向上を目指すだけでなく、トヨタの全体的な経営哲学にも深く根ざしています。特に「改善」や「ムダの排除」は、常に変化する市場環境に適応しながら持続的な成長を支えるための重要な要素です。

| 【このサービスが人気の理由】 ①:本当に必要な部分だけを相談できるから、コスパが抜群 ②:難しい要求事項も、実際の現場に合わせたわかりやすい説明がもらえるから ③:初めてでも安心!専門用語をかみ砕いた、丁寧なサポートが受けられるから |

【サービスの特徴】

品質マネジメントの悩みは、お気軽にご相談ください。IATF16949・ISO9001・VDA6.3に精通した専門家が、メールで丁寧にお応えします。「これって聞いていいのかな?」という疑問も、まずは1回お試しください。初回は無料。1質問から気軽に使えるから、コンサル契約前の“確認用”としても最適です。

お客様からいただいたお声はこちら

相談内容:3つの約束

IATF16949・ISO9001・VDA6.3に関する疑問や実務の悩みに対応しています。

要求事項の意味を分かりやすく解説し、現場での実践につながるポイントまで丁寧にお伝えします。

審査対応や文書作成、FMEA・CPの見直し、品質目標やKPI設定など、幅広いテーマに対応可能です。

「この質問はしていいのかな?」と悩む前に、まずはお気軽にご相談ください!

お問い合わせページはこちら