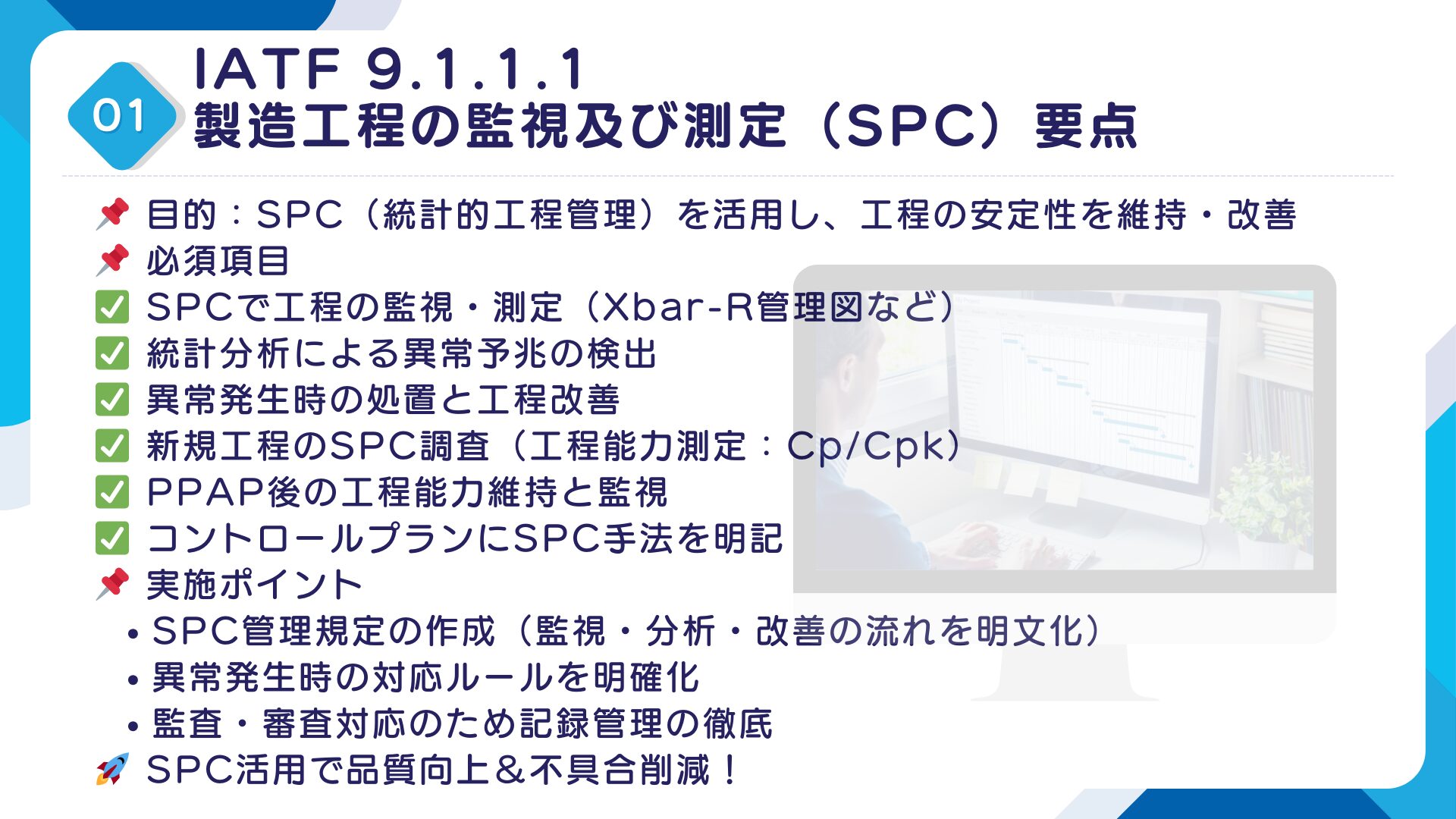

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項では、製造工程の新規立ち上げの調査から量産移行後の監視・分析・評価といった一連らの流れの対応を、SPCを用いて対応することを求めた超重要な要求事項です。

今回の記事は、IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項の意味と構築ポイントについて解説します。

品質マネジメントシステム普及の応援が目的のサイトです!「難解な規格を簡単に解説」をモットーに、「ちょっと相談したい」ときに頼りになるコンサルタントを目指しています!まずはお気軽にご連絡ください★

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

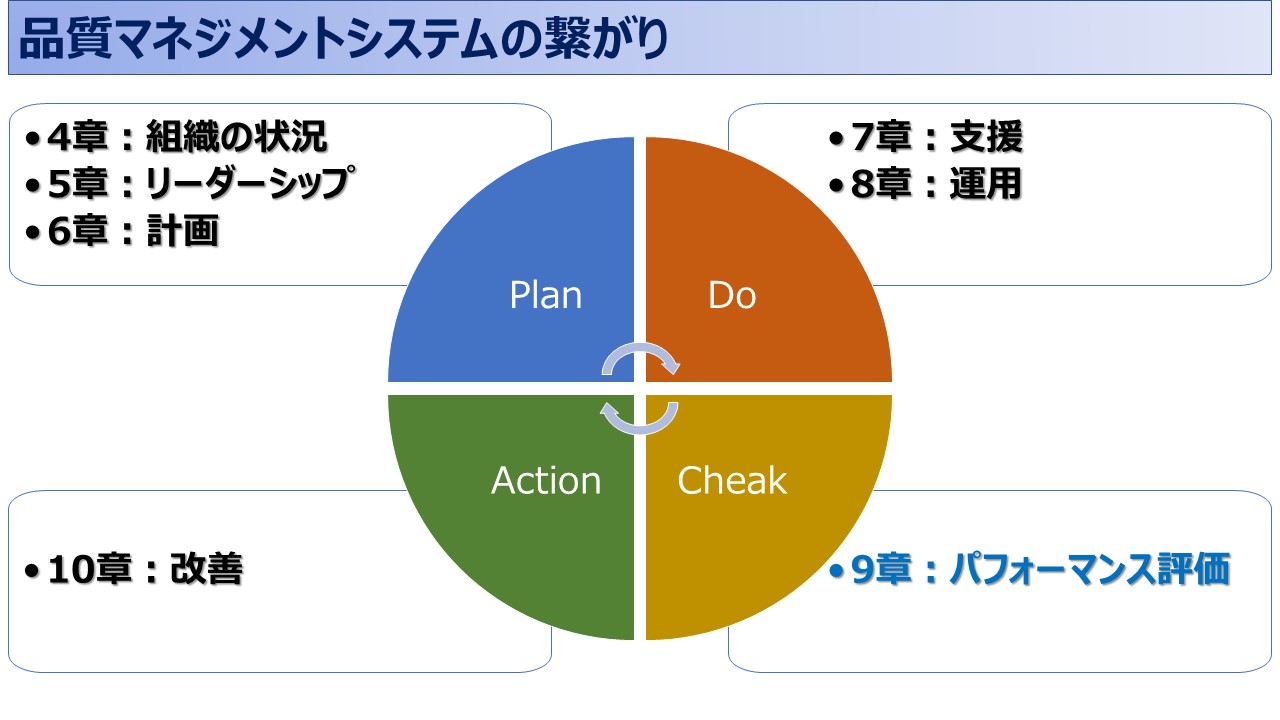

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

| 条項 | 題目 | ISO 9001 |

重要記録 | IATF 16949 |

重要記録 |

| 9.1 9.1.1 |

一般(監視・測定・分析及び評価) | ○ | ○ | ||

| 9.1.1.1 | 製造工程の監視及び測定(SPC) | ○ | |||

| 9.1.1.2 | 統計的ツールの特定 | ○ | |||

| 9.1.1.3 | 統計概念の適用 | ○ | |||

| 9.1.2 | 顧客満足 | ○ | ● | ○ | |

| 9.1.2.1 | 顧客満足-補足 | ○ | ● | ||

| 9.1.3 | 分析及び評価 | ○ | ○ | ||

| 9.1.3.1 | 優先順位付け | ○ | |||

| 9.2.1 9.2.2 |

内部監査 | ○ | ○ | ||

| 9.2.2.1 | 内部監査プログラム | ○ | ● | ||

| 9.2.2.2 | 品質マネジメントシステム監査 | ○ | ● | ||

| 9.2.2.3 | 製造工程監査 | ○ | ● | ||

| 9.2.2.4 | 製品監査 | ○ | ● | ||

| 9.3.1 | 一般(マネジメントレビュー) | ○ | ○ | ||

| 9.3.1.1 | マネジメントレビュー-補足 | ○ | |||

| 9.3.2 | マネジメントレビューへのインプット | ○ | ● | ○ | |

| 9.3.2.1 | マネジメントレビューへのインプット-補足 | ○ | ● | ||

| 9.3.3 | マネジメントレビューからのアウトプット | ○ | ○ | ||

| 9.3.3.1 | マネジメントレビューからのアウトプット-補足 | ○ |

ISO9001/IATF16949の構築・運用のコツは「規格の理解」と「ルールと記録の構築」の2つがカギ!現在とのギャップを埋める教材とサンプルを利用しつつ、相談しながら低コストで対応可能なノウハウをご提供いたします!

【QMSおすすめ商品】

| 👑 | 教材No. | タイトル:詳細はこちら |

| 1 | No.1-001 | IATF16949+ISO9001学習支援教材 |

| 2 | No.2-001 | コアツール学習支援教材(IATF) |

| 3 | No.3-001 | ISO9001学習支援教材 |

○:お振込・クレジットカード払いが可能です。

○:請求書・領収書の発行は簡単ダウンロード!

→インボイス制度に基づく適格請求書発行事業者の登録番号も記載しています。

○:お得なキャンペーン情報などは本記事トップをご確認ください。

この記事の目次

- 1 IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)は超重要!

- 2 新規製造工程は「SPC調査」必須!

- 3 PPAP提出後の量産でも維持できているか監視する

- 4 コントロールプランに管理手法を記述しよう!

- 5 工程異常発生時の処置プロセスは超重要!

- 6 トラブルを含む異常・変更・改善に関わるイベントは「記録」を残す!

- 7 統計的に不安定なら品質是正を発動させる!

- 8 IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)はどこに記載すればいい?

- 9 IATF16949:9.1.1.1に関するFAQ

- 10 IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC):まとめ

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)は超重要!

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)では、製造工程における監視・測定・分析・評価を行う際に、SPC(Statistical Process Control):統計的工程管理の手法を用いて実施することを意図しています。これは、IATF16949のコアツールの1つとして広く知られており、審査・監査で重点的に見られることが必須です。

本要求事項は、非常に多くの要求事項と関連しており、きちんと理解して実施しないと別の要求事項でも不適合になる可能性があるため注意が必要です。

この手法をうまく活用するために欠かせないのが、監視・測定・分析・評価の流れです。

①SPCを用いて「工程を監視・測定」する

SPCを利用することで、工程の監視を行うことができます。例えばXbarR管理図を使用すれば、そのプロット状況から工程の異常予兆を確認することができます。

②SPCを用いて「工程を分析」する

SPCを利用し、工程が統計的に管理状態(安定状態)にあるかを分析します。

不安定な状態(プロットによる異常予兆・工程能力指数の悪化・管理線越え)などが現れた場合、それらの原因を追究することが求められます。

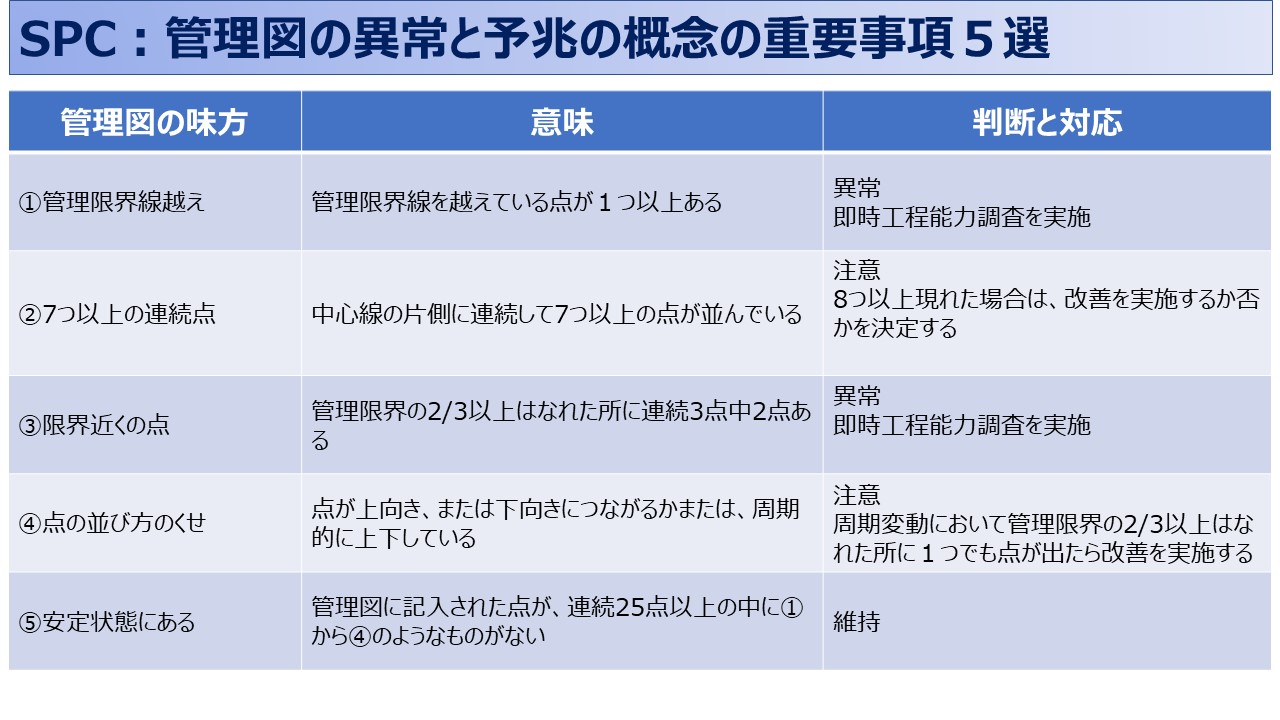

上記事例のように、「異常」なのか「注意して監視する」のかはたまた、「安定状態」にあるのかを明確に決め、現場担当者に教育を実施する必要があります。

関連要求事項

③SPCを用いて「工程改善」を行う

②の結果より、工程改善を実施するか否かを決定し取り組みます。ここで重要なのが、無暗に対策を実施しないことです。例えば、XbarR管理図における管理線越えの場合と、プロットによる予兆とでは対策を実施する意味が大きく異なります。

▶管理線越え:異常

▶プロットによる予兆:改善への取り組み

これらの意味を理解してSPCを実施しないと、不要な対策に取り組むことになるので、SPC管理規定にしっかりと対応方法を明記することがポイントです。

異常の処置と改善とではまったく労力が異なる為、これらが曖昧であると審査・監査で指摘されることがよくあります。

新規製造工程は「SPC調査」必須!

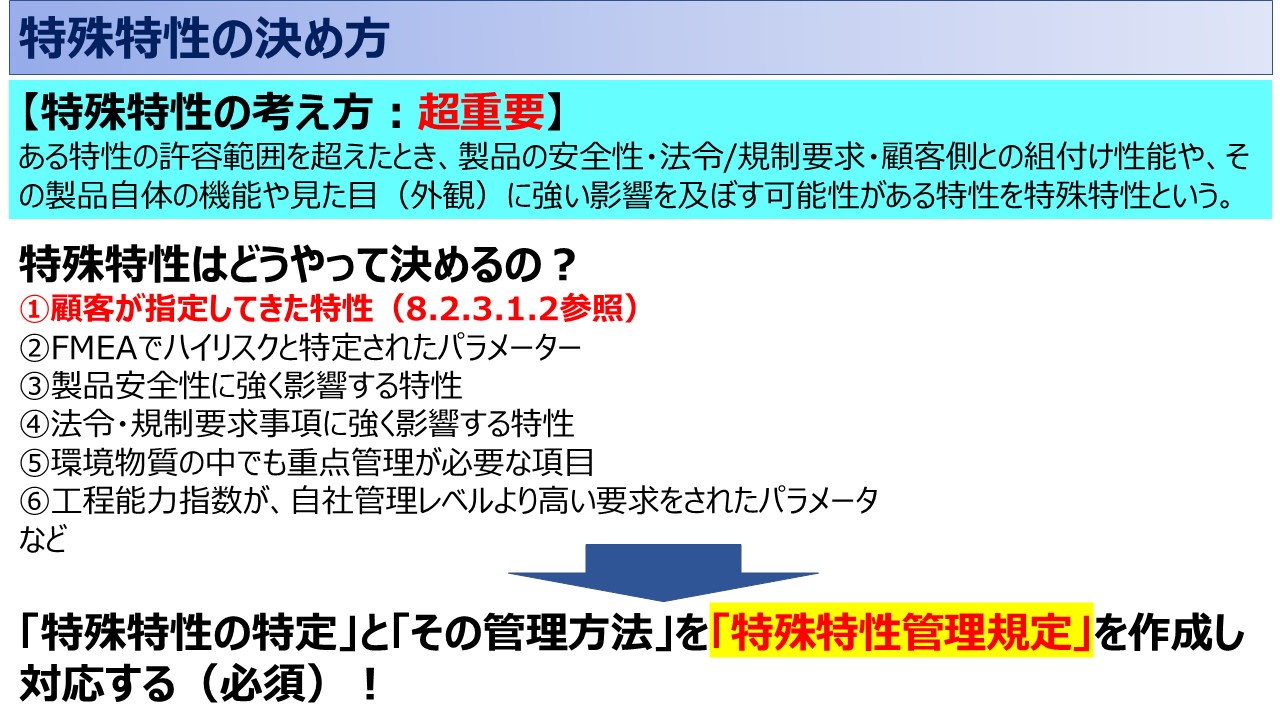

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項で大事なのが、IATF16949:8.3.5.2項の製造工程設計からのアウトプットです。この要求事項に記載されているのが「工程能力調査」についてです。つまり、工程設計段階で必ず工程能力が調査されるいわゆるCp・Cpk・Ppk・Cmkなどの調査が行われるとともに、管理図で傾向分析も行われるでしょう。また、IATF16949:8.3.3.3項の特殊特性では、特殊特性の監視戦略すなわち、SPCの対応計画も要求しています。

そのSPC計画に基づき、コントロールプランでSPC手法(例えばXbarR管理図など)を記載しておくことが求められます。製造工程によっては工程能力を調査できない場合もあるので、その時は代替方法を定め適合を証明できればOK。

例えば、「OK/NG判断をN=125個調査し、全てOKであれば合格」などがあげられます。

PPAP提出後の量産でも維持できているか監視する

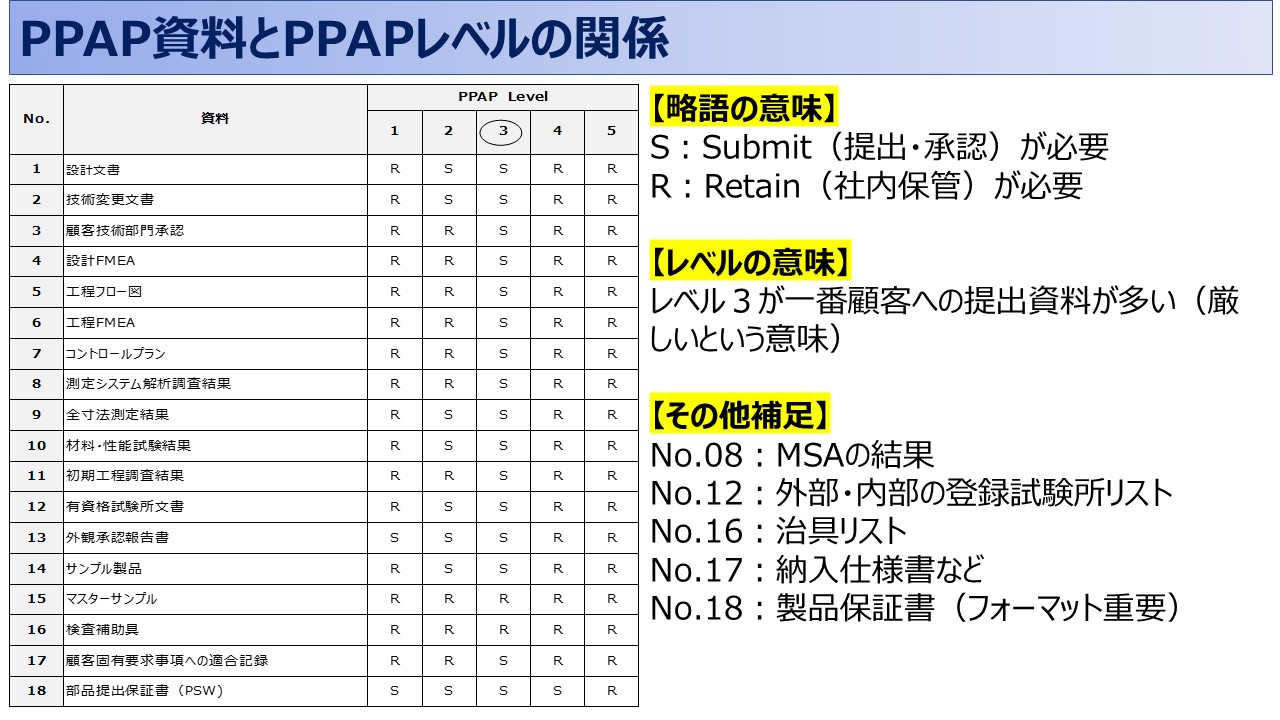

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項では、PPAP(部品承認プロセス)提出の際の資料についても一部関係しており、その中で下図No.11では初期工程能力調査があるので、工程能力調査結果を提出することが求められます。

これらは、No.7のコントロールプランで指定された工程能力調査対象工程の工程能力調査結果を提出することになりますので、工程設計段階においてFMEA・コントロールプランで、どの工程がSPC対象工程なのか、なぜ監視する必要があるのかを明確に決定するようにしてください。

また、上図No.17の顧客固有要求事項への適合記録では、SQM(仕入先品質マニュアル)で指定された工程能力調査方法が記載されていることが多いので、見逃しの無いように実施してください。

コントロールプランに管理手法を記述しよう!

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項でいう測定手法とは、データを取得する測定機器などです。例えば、マイクロメータやノギス、目視確認などがあげられます。抜取計画とは、取得サンプルのN数です。XbarR管理図作成のために始業・終業毎にN=5などが該当します。

合否判定基準は、品質特性としての規格であり例えば、寸法であれば300±1mmなどの範囲に入っていれば合格となるので、それら合格基準もコントロールプランに記載及び、XbarR管理図にも記載する必要があります。その記録は工程管理帳票例えば、工程チェックリストなどにその記録を記載し合否判定を行うことを意図しています。

関連要求事項

コントロールプラン用教材のご紹介

| 帳票名 | コントロールプラン | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949に必須のコントロールプラン。「どのような帳票がいいのかわからない」といった企業様向けのサンプル帳票となります。合わせてチェックリストもございますので、ご活用いただければ幸いです。 | ||

| 詳細 | 商品詳細はこちら | ||

| 関連帳票 | No.8511-1_QC工程図チェックリスト | ||

| 関連帳票 | No.8511-2_プロセスフローチェックリスト | ||

工程異常発生時の処置プロセスは超重要!

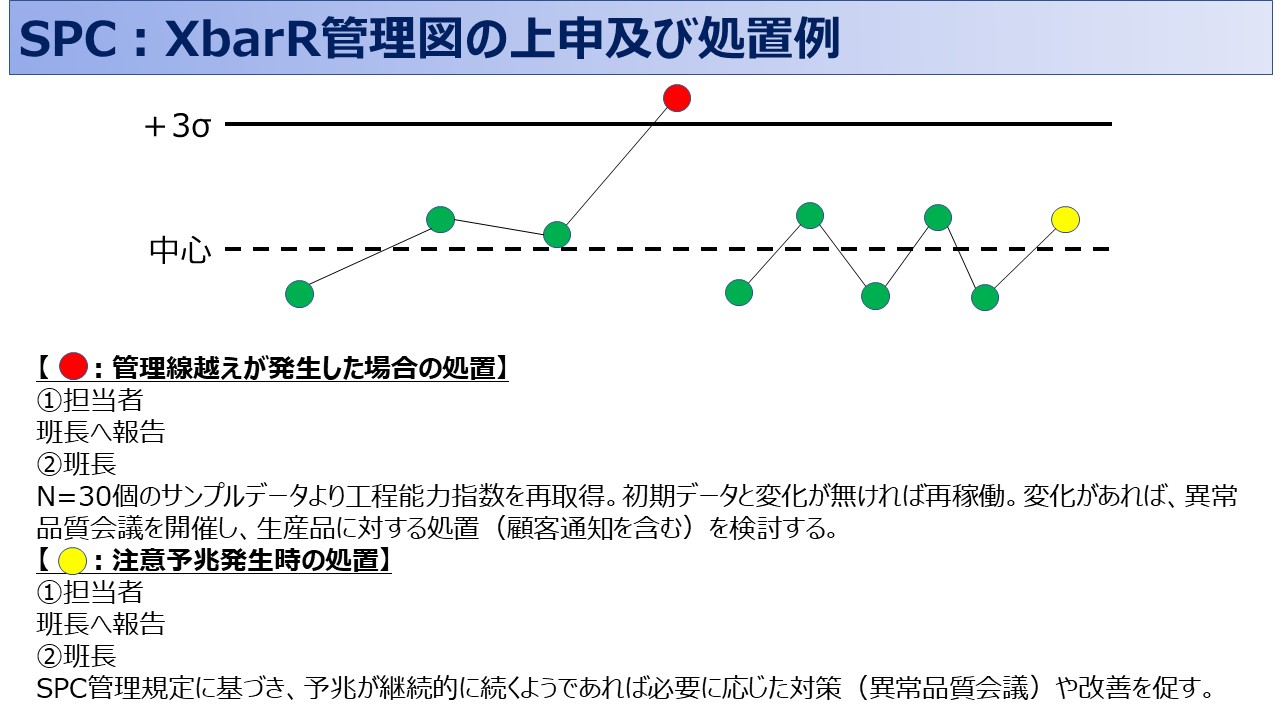

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の対応として、「工程チェックリストにデータ記入→XbarR管理図にプロット→管理線越え発見」といった場合、どのような対応をする必要があるのかを明確にルール化する必要があります。

下記は管理線越えや注意予兆が発生した場合の処置事例(上申含む)を表していますので参考にしていただき、SPC管理規定に管理ルールの詳細を記載しましょう。

本要求事項は、「誰に責任と権限があるのか」という点も関係するので、対応責任者を明確にするために業務・職位分掌表に対応責任と権限を明確に記載しましょう。

関連記事

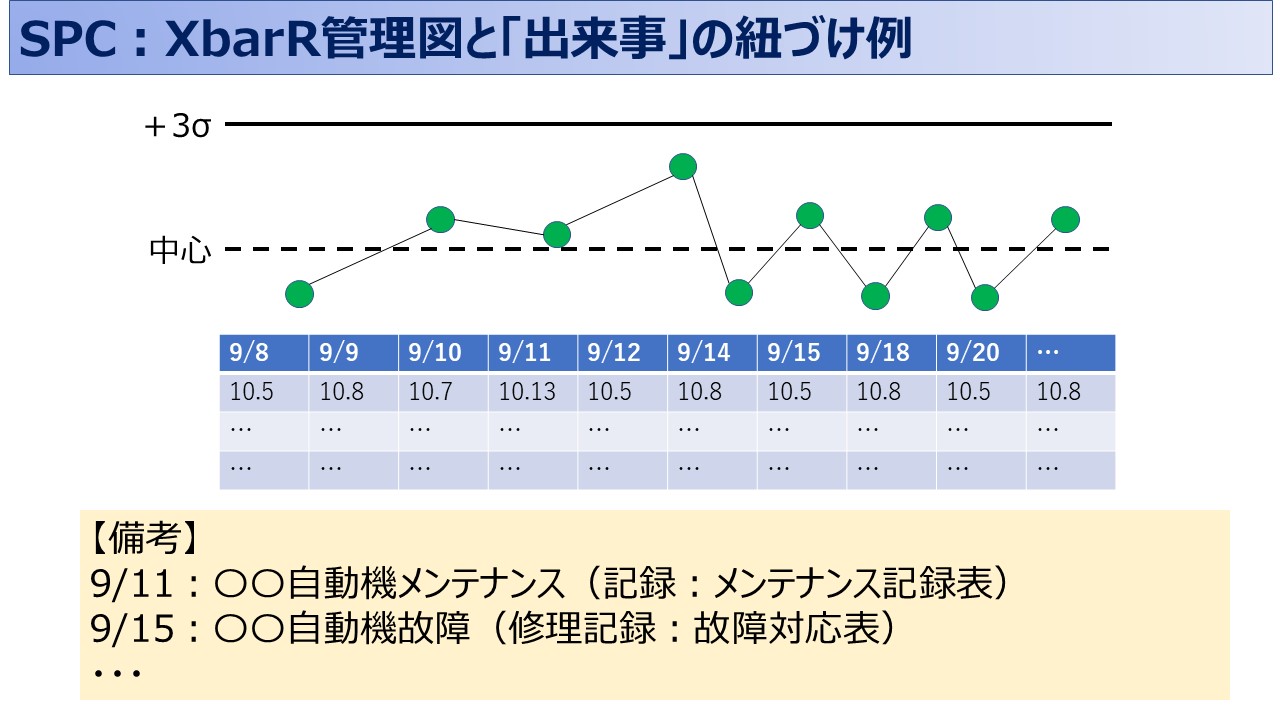

トラブルを含む異常・変更・改善に関わるイベントは「記録」を残す!

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項の対応として、変更や修理といったイベント後に製品特性が変化するといったことも十分ありえるので、そのときに素早い行動をとれるようにする仕組み構築に対しての要求もあります。そのため、それらのイベントについて記録を残すことが求められています。

記録を残すシートは、工程チェックリストや修理記録表でOK。ただし、SPC結果記録帳票と全てがリンクした形にしなくてはならないので注意してください。具体的には、以下のように紐づけをしましょう。

統計的に不安定なら品質是正を発動させる!

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)にて工程管理上で統計的に不安定つまり、工程能力指数の低下が発生している可能性があります。例えば、顧客から特殊特性のCpk1.67以上の要求があり、それが保てなくなった場合、工程が不安定な状態に陥っている可能性があるため、調査及び品質是正を行う必要があります。

この対応は、ISO9001:8.7.1項の不適合なアウトプットの管理に基づき異常品質改善が求められます。

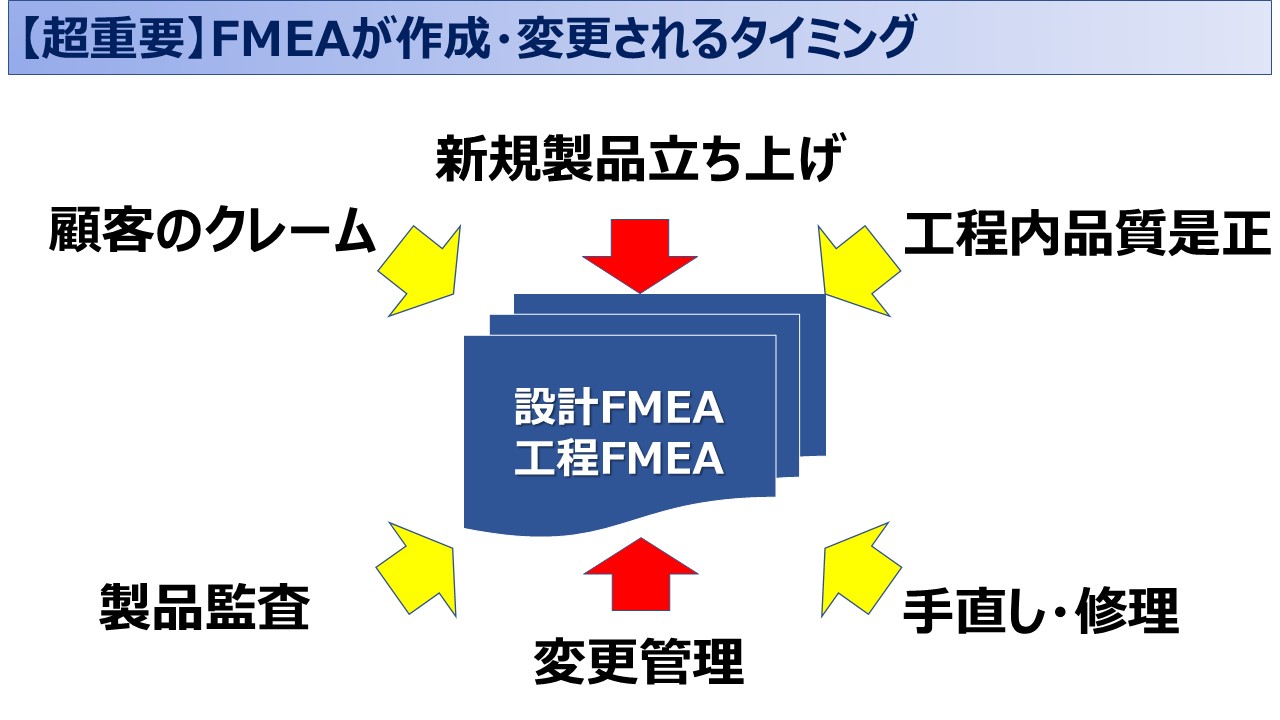

この記録は、異常品質改善対策書などで明確に対応処置記録を残し、必要に応じてFMEA・コントロールプランの改定を行うことも求められます。

顧客によっては、SPC実施工程の工程能力の変動(低下)の際は、顧客へ連絡するようにSQMに記載されていることもあります。その場合は、品質是正結果を要求されますのでしっかりと記録に残すようにしてください。

・面談不要、メールだけで完結

・初回は、1質問無料!納得してからご利用可能です

・月額プラン(サブスク形式)なら自動更新!何度でも安心相談可能!

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)はどこに記載すればいい?

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項の対応は、SPC管理規定を必ず作成してください。これがないと審査・監査で苦労するばかりでなく、審査が通らない可能性が高いです。これには、以下の内容最低限とし、漏れなく記載するようにしましょう。

②工程分析の方法(分解調査など企業による)

③工程能力・工程能力指数調査方法

④特殊特性・一般工程・特殊工程のCpk値

⑤Cpk値の個別対応

⑥XbarR管理図の異常・注意の考え

⑦異常シグナル(管理選超えの対応)

⑧異常発生時の処置(品質是正)

⑨出来事の記録方法

⑩付表:SPC管理教育資料

IATF16949:9.1.1.1に関するFAQ

異常が頻発する場合、以下の点を見直す必要があります。

管理限界の設定が不適切

→初期設定で誤った管理限界を使うと、本来問題のない工程も異常と判断されることがあります。過去のデータを見直し、標準偏差に基づく適切な管理限界を設定しましょう。

特殊原因の特定と排除

→異常なポイントを特定したら、原因を「人、機械、材料、環境」の観点から分析します。なぜなぜ分析(Why-Why Analysis)などを用いて根本原因を探り、恒久的な対策を講じましょう。

工程が安定するまで試験運用を行う

→安定した工程を確立するため、試行期間を設けて管理限界を調整し、不要なアラートを最小化します。

データ収集頻度は、工程の特性と顧客の要求に応じて決定します。次の点を参考にしましょう。

工程のばらつきが大きい場合

→リアルタイムに近い頻度でのデータ収集が必要です。重要な工程では、自動データ収集システムを導入することでタイムリーなモニタリングが可能です。

安定した工程の場合

→定期的な抜き取りで問題ありません。過去のデータ分析から「どれくらいの頻度で異常が発生するか」を判断し、収集間隔を調整します。

顧客の指定がある場合

→顧客が指定する測定頻度は必ずコントロールプランに反映します。顧客と事前に合意し、頻度の調整が可能か確認しましょう。

SPCの効果を最大限引き出すためには、結果の共有と改善活動の促進が欠かせません。以下の施策が有効です。

視覚的な管理ツールの活用

→ライン上に管理図を表示することで、現場の従業員がリアルタイムで異常を認識できるようにします。電子モニターやホワイトボードの導入も効果的です。

定期的なフィードバック会議の実施

→現場と管理者が週次または月次でSPCの結果を振り返る場を設け、傾向分析を共有します。この際、ポジティブな事例を取り上げ、従業員のモチベーションを高めましょう。

教育と改善活動へのインセンティブ

→従業員にSPCの重要性を理解させるため、継続的な教育訓練を実施します。また、SPCを活用した改善案が出た際は、インセンティブ制度を導入し、積極的な提案を促しましょう。

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC):まとめ

IATF16949:9.1.1.1項の製造工程の監視及び測定(SPC)の要求事項の規格解釈はいかがでしたでしょうか?本要求事項は、コアツールのSPCの要求事項です。

製造工程の新規立ち上げの調査から量産移行後の監視・分析・評価といった一連らの流れの対応を、SPCを用いて対応することを求めた超重要な要求事項です。

審査・監査特に工程監査で積極的に見られ且つ、不適合をよく貰う要求事項なので、しっかりと構築・教育されていることが必須です。

それではまた!

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!