IATF16949:6.1.2.1項のリスク分析は、IATF16949を取得・運用するにあたり、超重要な要求事項です。リスクという言葉は、多くの要求事項で散見されるワードなので必ずその意味を理解し、構築することが求められます。

今回の記事は、IATF16949:6.1.2.1項のリスク分析について詳しく解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

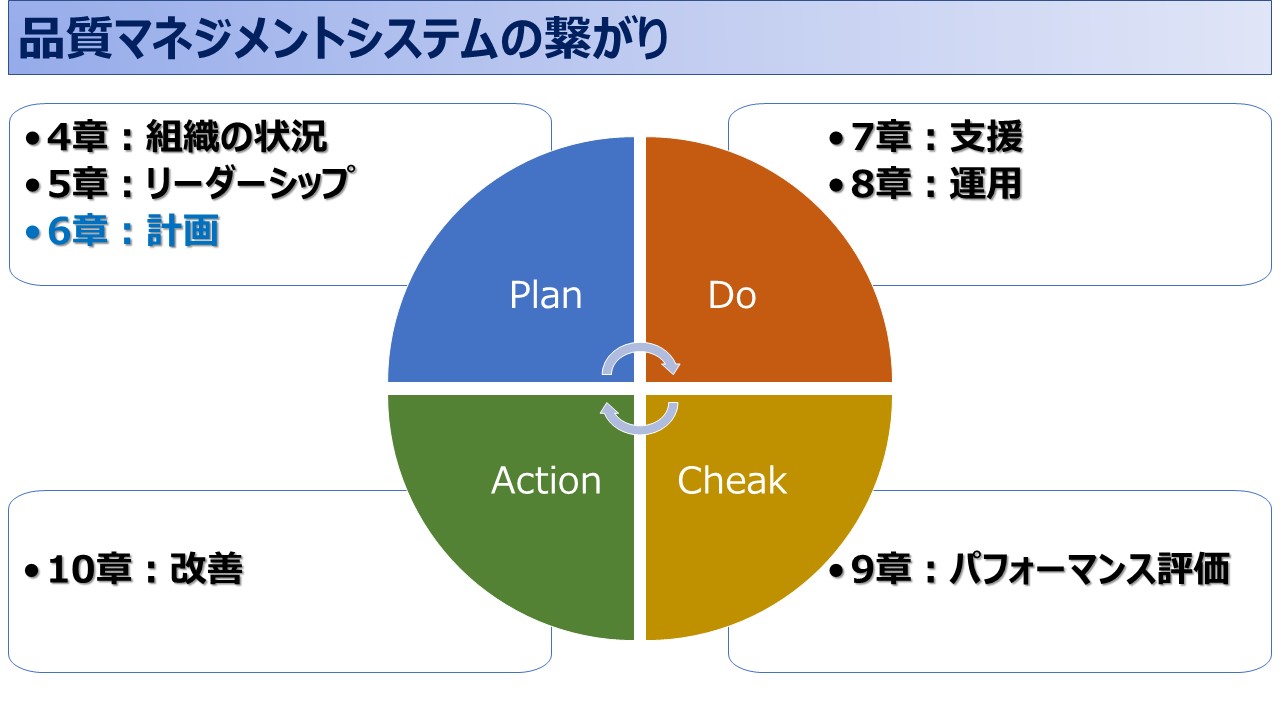

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 6.1 6.1.1 6.1.2 |

リスク及び機会への取組み | ○ | ● | ○ | |

| 6.1.2.1 | リスク分析 | ○ | ● | ||

| 6.1.2.2 | 予防処置 | ○ | |||

| 6.1.2.3 | 緊急事態対応計画 | ○ | ● | ||

| 6.2 6.2.1 6.2.2 |

品質目標及びそれを達成するための計画策定 | ○ | ○ | ||

| 6.2.2.1 | 品質目標及びそれを達成するための計画策定-補足 | ○ | ● | ||

| 6.3 | 変更の計画 | ○ | ○ |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

IATF16949:6.1.2.1項のリスク分析の意図

組織が事業を運営するにあたり様々なリスクが存在します。最近では、コロナウイルスによる経営難、ウクライナ危機による材料高騰などで製造業は大打撃を受けています。

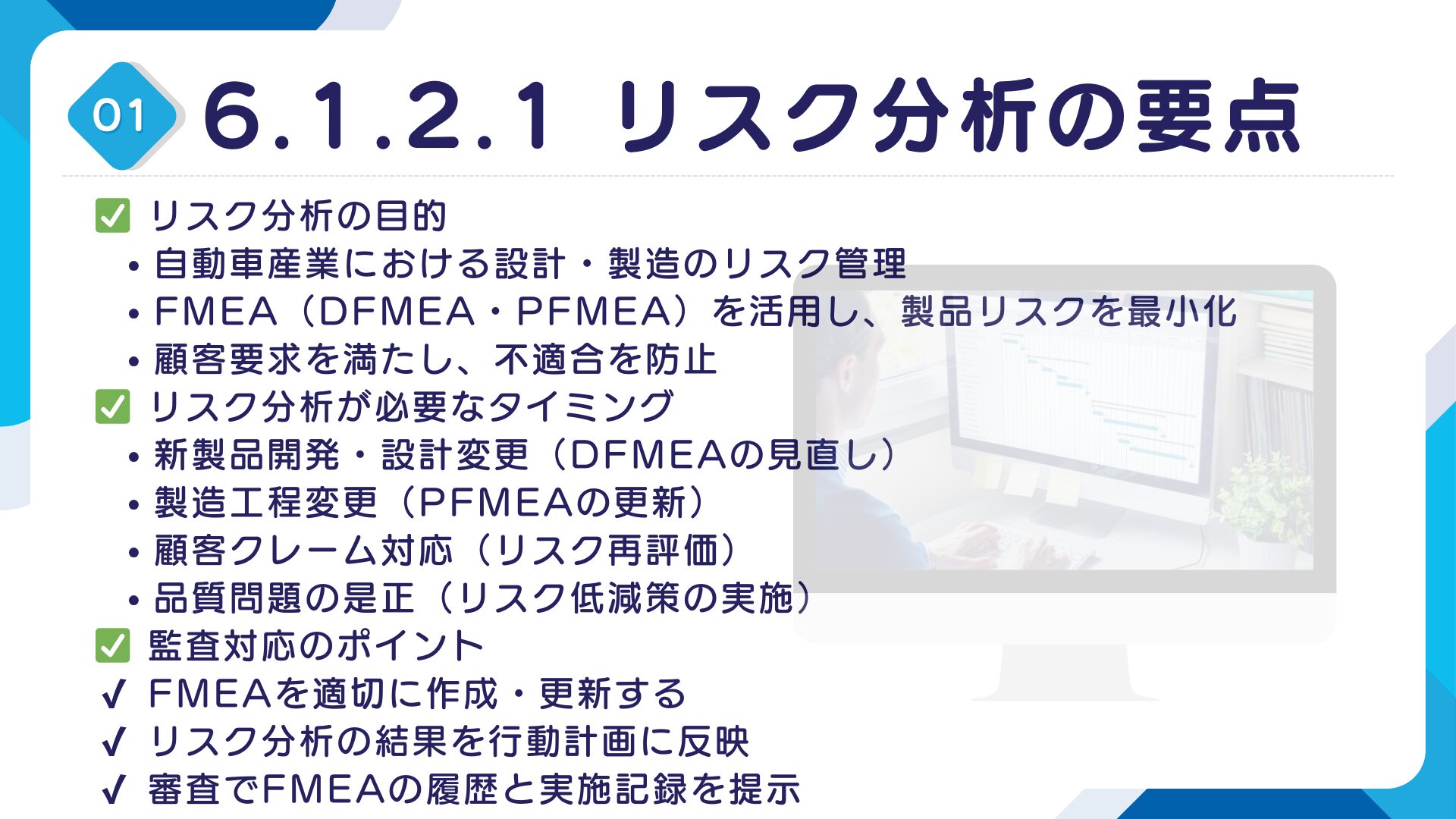

それらの世界的なリスクは、6.1項におけるリスク及び機会でリスク分析が行われ行動計画を立てて実施・監視することをお伝えしました。IATFにおけるリスク分析は更に踏み込み、自動車産業の中で製品を設計・生産するにあたり、リスク分析を要求しています。

特に代表的なリスク分析が設計FMEA(DFMEA:Design FMEA)、工程FMEA(PFMEA:Process FMEA)の二つです。

DFMEAおよびPFMEAはコアツールであるFMEAで詳しく解説しますので、今回は6.1.2.1のみの解説となります。

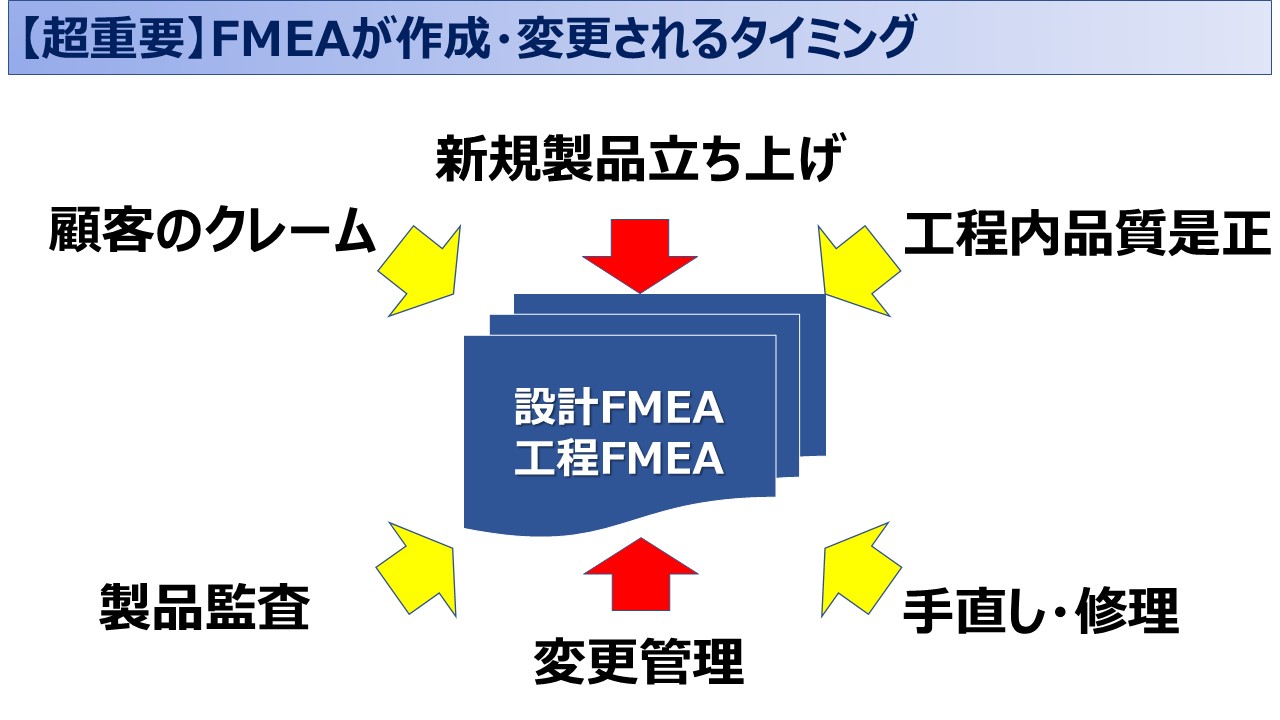

リスク分析が必要なタイミングを理解する

IATF16949が要求しているリスク分析の手法であるFMEA(設計・工程)は、上記の六つの段階での作成または修正・追加・見直しを行われなくてはなりません。

この六つの段階できちんとFMEAに必要なことができているかが、審査や内部監査・顧客監査で確認されます。

これができていない場合は不適合になる可能性が非常に高いです。

その理由は、FMEAはリスク分析の為、その分析結果からきちんと対応されている製品が納品されていることつまり、「顧客要求を満たす製品にリスクが無い事」を保証する必要があるからです。

私自身も多くの内部監査やサプライヤー監査を実施していますが、FMEAで不適合を出すことが多いのも、製品リスクの観点を考慮しているからです。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

リスク分析の要求条項は大量にある!

IATF16949:6.1.2.1項では、リスク分析を行うことを要求していますが、各要求事項では具体的にリスク分析を実施することを求めています。

下記が具体的にリスク分析を行うことを要求している条項となるので、構築時の規定や作業手順書、業務フロー、タートル図作成の際にはインプット・アウトプットにFMEAを入れることを忘れないようにしましょう!

リスク分析が明言されている条項

| 条項 | 題目 | 書かれていること |

| 6.1.2.1 | リスク分析 | 各段階でのリスク分析概要 |

| 6.1.2.2 | 予防処置 | FMEAの予防処置のこと |

| 7.1.3.1 | 工場、施設及び設備の計画 | フロアレイアウト変更におけるリスク分析 |

| 8.3.2.1 | 設計・開発の計画-補足 | 部門横断でのリスク分析 |

| 8.3.3.1 | 製品設計へのインプット | フィージビリティ評価結果の考慮 |

| 8.3.3.2 | 製造工程設計へのインプット | DFMEAの引渡 |

| 8.3.3.3 | 特殊特性 | FMEAへの記号表記 |

| 8.3.5.1 | 設計・開発からのアウトプット-補足 | DFMEAの実施 |

| 8.3.5.2 | 製造工程設計からのアウトプット | PFMEAの実施 |

| 8.3.6.1 | 設計・開発の変更 | 変更規模に応じたFMEAの見直し |

| 8.5.1.1 | コントロールプラン | コントロールプランへのFMEAインプット |

| 8.5.2.1 | 識別及びトレーサビリティ-補足 | 識別及びトレーサビリティ保証は、リスク分析を実施する |

| 8.5.5.1 | サービスからの情報のフィードバック | 10.2.6とリンク |

| 8.5.6.1 | 変更管理-補足 | 変更におけるFMEAの見直し |

| 8.7.1.4 | 手直し製品の管理 | 手直しによるリスク分析 |

| 8.7.1.5 | 修理製品の管理 | 修理によるリスク分析 |

| 10.2.3 | 問題解決 | 品質是正によるリスク分析 |

| 10.2.4 | ポカヨケ | ポケヨケによるリスク分析 |

| 10.2.6 | 顧客苦情及び市場不具合の試験・分析 | クレームによるFMEAの見直し |

リスク分析を各帳票のチェックポイントとする

リスク分析(FMEA)が各条項で求められているのですが、監査や審査の際にFMEAの見直しや作成が行われていないケースが散見されます。これらがサンプリングで複数見つかると確実に不適合になるので、FMEAを各チェックポイントとして抜けが無いように帳票を工夫するようにしましょう。

新製品立ち上げ段階であれば、プロジェクト計画・監視帳票内にインプット・アウトプットとして明記、変更管理であれば変更帳票の中に明記することがポイントです。

これらを構築段階で考慮することで、審査や監査で指摘されることは少なくなります。

.jpg)

FMEAで整理するリスク分析の考え方

IATF16949では、設計段階や工程設計段階で潜在的な不具合を予測し、未然防止につなげることが求められます。その代表的な手法がFMEAであり、故障モードや影響、原因を体系的に整理することで、リスクの優先順位を明確にできます。設計FMEAと工程FMEAを適切に使い分けることが重要です。

一方で、検討が形式的になり、重要なリスクを見落としてしまうケースも少なくありません。そのため、評価観点や見直しの視点を整理したうえでFMEAを活用することが重要になります。こうした整理を進める方法の一つとして、FMEAの確認ポイントをまとめた資料を参考にする方法もあります。

IATF16949:6.1.2.1項のリスク分析はどこに記載すればいい?

リスク分析については、品質マニュアルへは要求事項のみ記載し、関連する条項が書かれた要求事項へ飛ばせばOKです。

つまり、関連文書として規定名を記載することが求められます。

【関連規定】

①プロジェクト管理規定

②変更管理規定

③クレーム管理規定

④不適合品管理規定

⑤監査管理規定

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

IATF:6.1.2.1に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

リスク分析は、製品の設計や製造の段階で複数のタイミングで実施されます。代表的な手法としてFMEA(設計FMEAと工程FMEA)があり、新製品立ち上げ時や設計変更時、または顧客からのフィードバックを受けた際にリスク分析を行い、必要に応じてFMEAを見直します。これにより、リスクの適切な管理と顧客要求に適合する製品の提供が可能になります。

FMEA(Failure Mode and Effects Analysis)は、製品やプロセスに潜む潜在的な失敗モードを特定し、その影響や原因を分析する手法です。IATFでは、FMEAを用いて設計や工程のリスクを評価し、予防措置を講じることが求められます。DFMEA(設計FMEA)とPFMEA(工程FMEA)の両方を活用し、リスクを最小限に抑えるプロセスを構築します。

IATF16949の監査に備えるためには、FMEAの適切な実施と定期的な見直しが不可欠です。特に、リスク分析に基づいた行動計画の立案と実行が監査の際に重要視されます。FMEAの各タイミングでの作成・修正が確実に行われていることを確認し、関連する帳票や業務フローにも反映させることがポイントです。

IATF16949:6.1.2.1項のリスク分析:まとめ

IATF16949:6.1.2.1項のリスク分析についての規格解釈、構築ポイントはいかがでしたでしょうか?IATFの目玉要求事項であり、非常に難易度の高いリスク分析要求。

今回の記事では、リスク分析における概念と管理・構築においてのポイントを紹介させていただきました。

FMEAはどの顧客監査でも厳しく確認される内容なので、各タイミングでFMEAへの遡りを忘れないようにすることがポイントです。

それではまた!