IATF16949:8.7.1.4項「手直し製品の管理」では、コントロールプランに定められた正規工程内で実施されるインライン手直しではなく、工程外の特別な作業場所で実施されるオフライン手直しに対する管理プロセスの構築を要求しています。

インライン手直しは、あらかじめ工程として織り込まれているため、通常の工程管理の一部として扱われます。一方で、オフライン手直しは正規工程から切り離された例外的な処置となるため、誤投入や品質ばらつきのリスクが高く、明確なルールと管理がなければ不適合につながりやすいポイントです。

本記事では、IATF16949:8.7.1.4項の手直し製品の管理に関する要求事項について、その規格の意味と、審査で指摘されにくい実務的な構築ポイントを分かりやすく解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

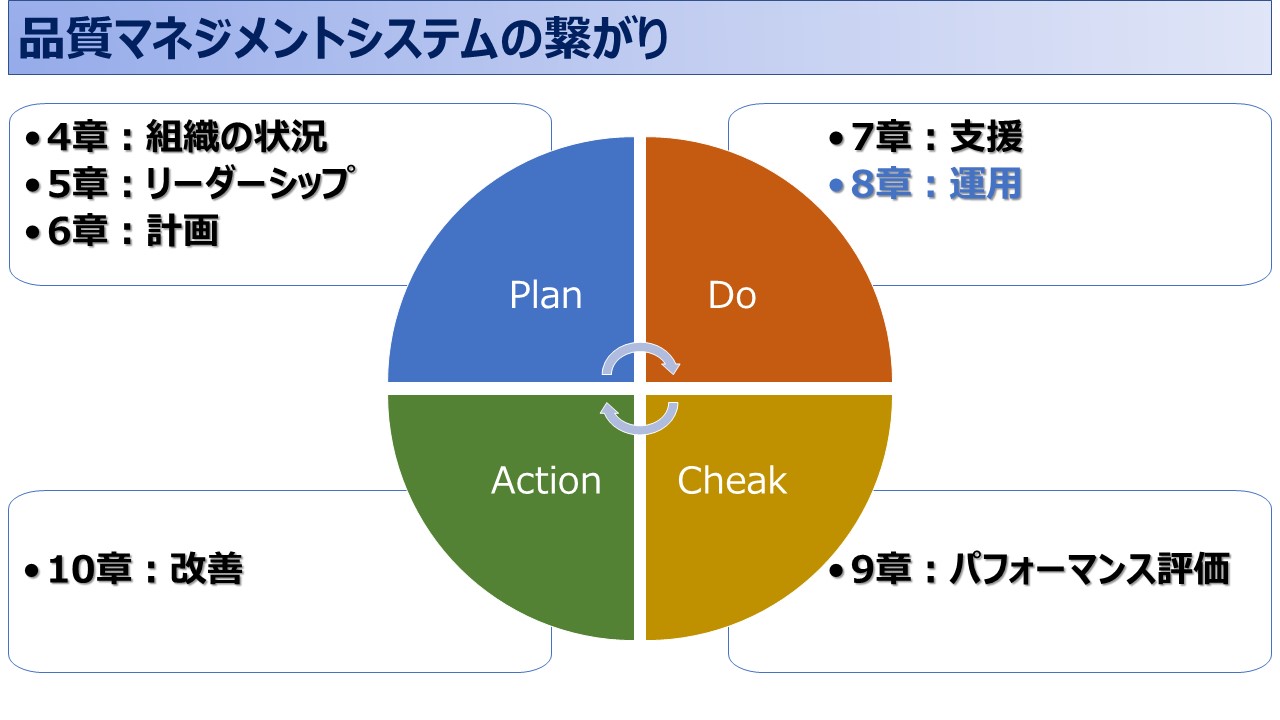

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

※8.5項~8.7.2項は主に、①製造プロセス②生産管理プロセス③品質管理プロセスが関係します。

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 8.5 8.5.1 |

製造及びサービス提供 | 〇 | ● | 〇注記 | |

| 8.5.1.1 | コントロールプラン | 〇 | ● | ||

| 8.5.1.2 | 標準作業-作業者指示書及び目視標準 | 〇 | ● | ||

| 8.5.1.3 | 作業の段取り替え検証 | 〇 | ● | ||

| 8.5.1.4 | シャットダウン後の検証 | 〇 | ● | ||

| 8.5.1.5 | TPM | 〇 | ● | ||

| 8.5.1.6 | 生産治工具並びに製造・試験・検査の治工具及び設備の運用管理 | 〇 | |||

| 8.5.1.7 | 生産計画 | 〇 | ● | ||

| 8.5.2 | 識別及びトレーサビリティ | 〇 | ● | 〇注記 | |

| 8.5.2.1 | 識別及びトレーサビリティ-補足 | 〇 | ● | ||

| 8.5.3 | 顧客又は外部提供者の所有物 | 〇 | 〇 | ||

| 8.5.4 | 保存 | 〇 | ● | 〇 | |

| 8.5.4.1 | 保存-補足 | 〇 | ● | ||

| 8.5.5 | 引き渡し後の活動 | 〇 | 〇 | ||

| 8.5.5.1 | サービスからの情報のフィードバック | 〇 | |||

| 8.5.5.2 | 顧客とのサービス契約 | 〇 | |||

| 8.5.6 | 変更の管理 | 〇 | ● | 〇 | |

| 8.5.6.1 | 変更の管理-補足 | 〇 | ● | ||

| 8.5.6.1.1 | 工程管理の一時的変更 | 〇 | |||

| 8.6 | 製品及びサービスのリリース | 〇 | ● | 〇 | |

| 8.6.1 | 製品及びサービスのリリース-補足 | 〇 | ● | ||

| 8.6.2 | レイアウト検査及び機能試験 | 〇 | ● | ||

| 8.6.3 | 外観品目 | 〇 | ● | ||

| 8.6.4 | 外部から提供される製品及びサービスの検証および受入れ | 〇 | ● | ||

| 8.6.5 | 法令・規制への適合 | 〇 | |||

| 8.6.6 | 合否判定基準 | 〇 | |||

| 8.7 8.7.1 |

不適合なアウトプットの管理 | 〇 | ● | 〇 | |

| 8.7.1.1 | 特別採用に対する顧客の正式許可 | 〇 | ● | ||

| 8.7.1.2 | 不適合製品の管理-顧客規定のプロセス | 〇 | |||

| 8.7.1.3 | 疑わしい製品の管理 | 〇 | |||

| 8.7.1.4 | 手直し製品の管理 | 〇 | ● | ||

| 8.7.1.5 | 修理製品の管理 | 〇 | ● | ||

| 8.7.1.6 | 顧客への通知 | 〇 | |||

| 8.7.1.7 | 不適合製品の廃棄 | 〇 | ● | ||

| 8.7.2 | (不適合製品関連の記録保持) | 〇 | 〇 |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

IATF16949:8.7.1.4項の手直し製品の管理の意味

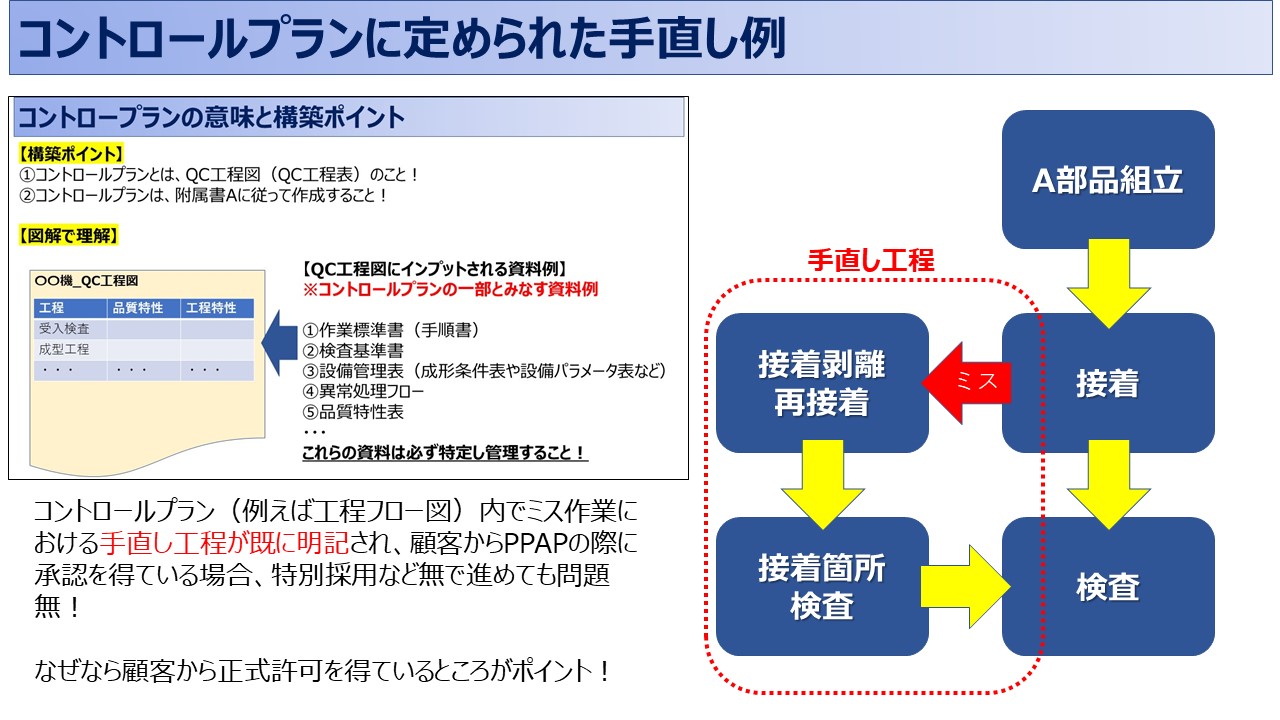

IATF16949:8.7.1.4項「手直し製品の管理」の要求事項が求めているのは、コントロールプランに定められた正規工程内で実施されるインライン手直しではなく、工程外の特別な作業場所で実施されるオフライン手直し作業に対する管理プロセスの構築です。

いわゆる「インライン手直し」では、コントロールプランや工程フローに明記され、顧客の承認を得ている手直し工程については、あらかじめ正規工程として認められているため、都度手直しプロセスを発動する必要はありません。一方で、想定外の不適合が発生し、工程外で対応せざるを得ない場合には、例外処置として手直しプロセスに基づいた管理が必要になります。

この「不測の事態の手直し」の一例としてよく挙げられるのが、成形品に発生したバリを除去し、再度ラインへ投入するケースです。バリが品質や機能に影響を及ぼす可能性がある以上、どのような方法で手直しを行い、その結果をどう確認するのかを明確にしておかなければなりません!

こうした工程外での手直し作業に対して、誤投入や品質ばらつきを防ぐための処置方法を示しているのが、IATF16949:8.7.1.4項の手直し製品の管理の要求事項です。

次章では、この要求事項を一つずつ整理しながら、実務での対応ポイントを解説していきましょう。

手直しを実施する前にリスク分析が必要!

IATF16949:8.7.1.4項「手直し製品の管理」の要求事項で、最も重要な考え方は、手直しを実施すること自体がリスクであるという認識です。この視点を持てているかどうかで、要求事項の理解度が大きく変わります。

例えば、成形品に発生したバリを除去する手直し作業を行った場合、バリは取れたとしても、その作業によって製品表面に傷が入ったり、寸法や外観に新たな影響を与えたりする可能性があります。つまり、手直しは不適合を是正する一方で、新たな不適合を生み出すリスクを伴う作業なのです。

そのため、手直しを実施する前には、手直しに伴うリスク分析を行い、リスクを低減するための処置を講じたうえで実施することが重要になります。作業方法、使用工具、作業者のスキル、検証方法などを事前に整理し、問題が起きにくい状態を作ることが求められます。

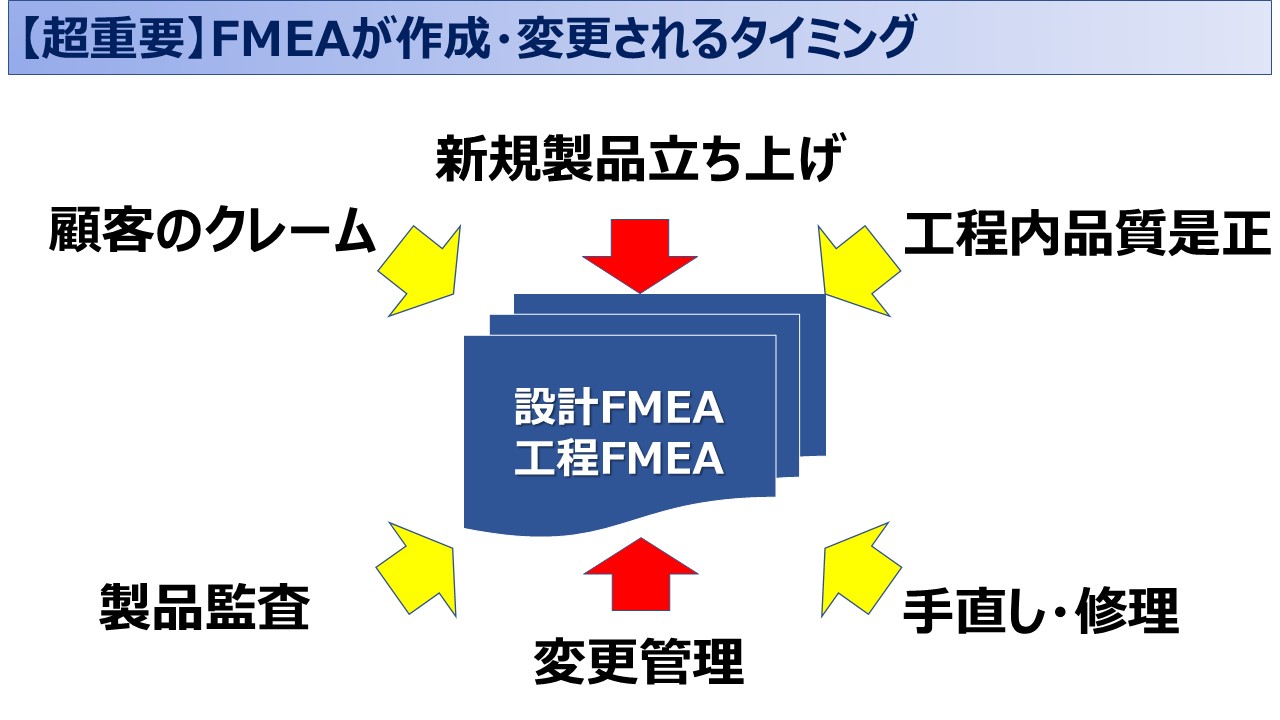

これらのリスク分析には、FMEAを活用することが望ましいですが、手直し前の段階で必ずしもFMEAを作成・改訂しなければならないわけではありません。ただし、何らかの形でリスク分析を行うこと自体は必須です。状況に応じて簡易的なリスク評価から始め、必要に応じてFMEAへ反映させる、といった柔軟な運用でも問題ありません。

手直しを「その場しのぎの作業」にしないこと。この意識を組織として共有できているかが、8.7.1.4項を適切に運用するための重要なポイントとなります。

手直し前に顧客に承認を得る必要があるかはSQMを確認

IATF16949:8.7.1.4項「手直し製品の管理」の対応において、顧客から手直し方法や条件について指示が出されている場合には、顧客の要求に従って手直しの許可を得ることが必要になります。社内判断だけで手直しを進めてしまうと、規格要求だけでなく顧客要求にも違反するリスクがあります。

これらの指示の多くは、SQM(Supplier Quality Manual:仕入先品質マニュアル)や顧客固有要求事項(CSR)として明文化されています。手直しを実施する際は、該当するSQMやCSRを必ず確認し、必要に応じて顧客へ手直し申請を行うプロセスを整備しておくことが重要です。

SQMやCSRの内容は、IATF審査だけでなく、顧客監査でも重点的に確認されるポイントです。要求事項を把握していない、または運用に反映できていない場合は、指摘や是正要求につながりやすくなります。

手直しは規格だけを見て判断するのではなく、顧客固有要求事項を前提とした運用であることを意識し、確実にプロセスへ組み込んでおきましょう。

手直し要求への適合は「手直し申請書」で担保可能!

IATF16949:8.7.1.4項の手直し製品の管理の要求事項に沿って手直しを申請してからクロージングまでを一連のプロセスとして構築することが必要です。

手直し申請書に絶対に記載すべきことは、以下のようになります。

| 手直し申請書 | 内容 |

| 手直しを行う上での弊害確認 | 手直しを行うことにどんなリスクがあり、それに対してどう対応するのか |

| 手直し後の識別・トレーサビリティ情報 | 識別・トレーサビリティの為の情報 |

| 顧客固有要求事項 | 手直しにおける顧客固有要求事項の有無 |

| 手直し結果 | 手直し数量・手直しによる失敗品数など |

| FMEA/コントロールプランの改定要否 | 手直しが頻発した場合、FMEAの改定が必要なため確認(超重要)! |

手直し対応や不適合品管理で迷いやすいポイント

不適合品が発生した際の手直し対応では、その場しのぎの判断ではなく、ルールに基づいた処理ができているかが重要になります。誰が承認し、どの条件で手直しを行うのかが曖昧なままだと、品質リスクや再発につながる可能性があります。

そのため、手直し対応を含む不適合品管理については、判断基準や記録の残し方を事前に整理しておくことが求められます。こうした整理を進める方法の一つとして、手直し対応や不適合品処理の考え方を帳票やルールの形で整理した資料を参考にする方法もあります。

IATF16949:8.7.1.4項の手直し製品の管理はどこに記載すればいい?

IATF16949:8.7.1.4項の手直し製品の管理の要求事項の対応は、不適合品処理管理規定に記載すればOKです。手直しが発生する=不適合品の処理と考えれば本規定にルールを記載することが適当です。

手直し発生から手直し申請書発行及びクロージングまでをしっかりルール化して対応しましょう。

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

IATF16949:8.7.1.4に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

手直しを実施する際にはリスク分析が必要ですが、必ずしもFMEAを使わなければならないわけではありません。ただし、FMEAは有効なリスク分析手法であり、推奨されています。手直し前にリスク分析を行い、リスクを低減させる対策を講じることが重要なポイントです。

顧客固有の要求に基づく場合、手直しを開始する前に顧客からの承認が必要です。多くの場合、仕入先品質マニュアル(SQM)にその要求が記載されているため、確認してから手直しを進めることが重要です。ただし、QC工程図に手直しを含めている場合は手直しの申請は必要ありませんが、FMEAの中で必ずリスク分析を実施してください。

手直し申請書には、申請部門情報、手直しの目的、リスク分析結果、手直し手順書、識別およびトレーサビリティ情報、顧客固有の要求事項、手直しの結果などを記載する必要があります。特にFMEAやコントロールプランの改定が必要な場合には、それも確認して記載します。

IATF16949:8.7.1.4項の手直し製品の管理:まとめ

IATF16949:8.7.1.4項「手直し製品の管理」の規格解釈について、いかがでしたでしょうか。

本要求事項では「手直し」というIATF16949特有の用語が使われていますが、実際にはISO9001対応企業でも、同様の仕組みをすでに構築・運用しているケースは少なくありません。重要なのは用語ではなく、工程外で行われる例外的な作業を、きちんと管理できているかどうかです。

特にポイントとなるのが、手直しを実施する際の判断・承認・リスク分析・結果確認を一連で管理できる手直し申請書の存在です。この仕組みが曖昧なままだと、現場判断に依存した運用になりやすく、審査や顧客監査で指摘を受ける原因になります。

手直しは「とりあえず直す作業」ではなく、リスクを伴う例外処置です。しっかりとしたルールと記録を整備し、自社の実態に合った手直し管理プロセスを構築していきましょう。

IATF16949:8.7.1.4項「手直し製品の管理」は、オフライン手直しやリスク分析の考え方で指摘を受けやすい項目です。「この手直しはルール上問題ないか」「申請書の内容は十分か」不安があれば、メールによる個別コンサルで実務に即した整理を行っています。審査・顧客監査で通る、手直し管理プロセスの構築・見直しをサポートします。

▶メールコンサルの詳細はこちら