IATF16949:8.7.1.5項「修理製品の管理」では、不適合製品に対する対応として実施される修理作業を、明確なルールのもとで管理することを要求しています。実務上は、手直し(リワーク)のプロセスを構築していれば、修理プロセスもある程度カバーできるケースが多いですが、両者には重要な違いがあります。

特に注意すべきなのが、修理は顧客からの正式な許可を得たうえで実施する作業であるという点です。社内判断だけで進められる手直しとは異なり、修理は顧客要求事項に直結するため、無許可での実施はIATF16949上の大きなリスクとなります。

本記事では、IATF16949:8.7.1.5項の修理製品の管理に関する要求事項について、その規格の意味と、審査で指摘されにくい実務的な構築ポイントを分かりやすく解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

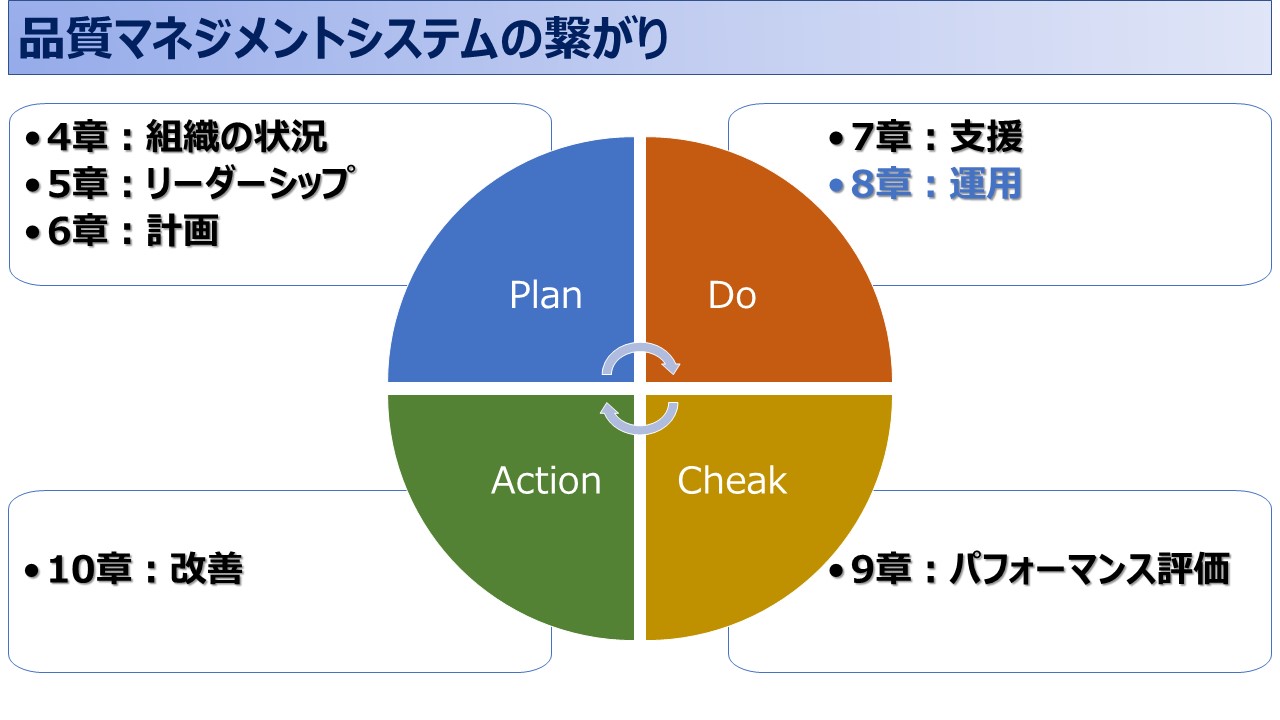

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

※8.5項~8.7.2項は主に、①製造プロセス②生産管理プロセス③品質管理プロセスが関係します。

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 8.5 8.5.1 |

製造及びサービス提供 | 〇 | ● | 〇注記 | |

| 8.5.1.1 | コントロールプラン | 〇 | ● | ||

| 8.5.1.2 | 標準作業-作業者指示書及び目視標準 | 〇 | ● | ||

| 8.5.1.3 | 作業の段取り替え検証 | 〇 | ● | ||

| 8.5.1.4 | シャットダウン後の検証 | 〇 | ● | ||

| 8.5.1.5 | TPM | 〇 | ● | ||

| 8.5.1.6 | 生産治工具並びに製造・試験・検査の治工具及び設備の運用管理 | 〇 | |||

| 8.5.1.7 | 生産計画 | 〇 | ● | ||

| 8.5.2 | 識別及びトレーサビリティ | 〇 | ● | 〇注記 | |

| 8.5.2.1 | 識別及びトレーサビリティ-補足 | 〇 | ● | ||

| 8.5.3 | 顧客又は外部提供者の所有物 | 〇 | 〇 | ||

| 8.5.4 | 保存 | 〇 | ● | 〇 | |

| 8.5.4.1 | 保存-補足 | 〇 | ● | ||

| 8.5.5 | 引き渡し後の活動 | 〇 | 〇 | ||

| 8.5.5.1 | サービスからの情報のフィードバック | 〇 | |||

| 8.5.5.2 | 顧客とのサービス契約 | 〇 | |||

| 8.5.6 | 変更の管理 | 〇 | ● | 〇 | |

| 8.5.6.1 | 変更の管理-補足 | 〇 | ● | ||

| 8.5.6.1.1 | 工程管理の一時的変更 | 〇 | |||

| 8.6 | 製品及びサービスのリリース | 〇 | ● | 〇 | |

| 8.6.1 | 製品及びサービスのリリース-補足 | 〇 | ● | ||

| 8.6.2 | レイアウト検査及び機能試験 | 〇 | ● | ||

| 8.6.3 | 外観品目 | 〇 | ● | ||

| 8.6.4 | 外部から提供される製品及びサービスの検証および受入れ | 〇 | ● | ||

| 8.6.5 | 法令・規制への適合 | 〇 | |||

| 8.6.6 | 合否判定基準 | 〇 | |||

| 8.7 8.7.1 |

不適合なアウトプットの管理 | 〇 | ● | 〇 | |

| 8.7.1.1 | 特別採用に対する顧客の正式許可 | 〇 | ● | ||

| 8.7.1.2 | 不適合製品の管理-顧客規定のプロセス | 〇 | |||

| 8.7.1.3 | 疑わしい製品の管理 | 〇 | |||

| 8.7.1.4 | 手直し製品の管理 | 〇 | ● | ||

| 8.7.1.5 | 修理製品の管理 | 〇 | ● | ||

| 8.7.1.6 | 顧客への通知 | 〇 | |||

| 8.7.1.7 | 不適合製品の廃棄 | 〇 | ● | ||

| 8.7.2 | (不適合製品関連の記録保持) | 〇 | 〇 |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

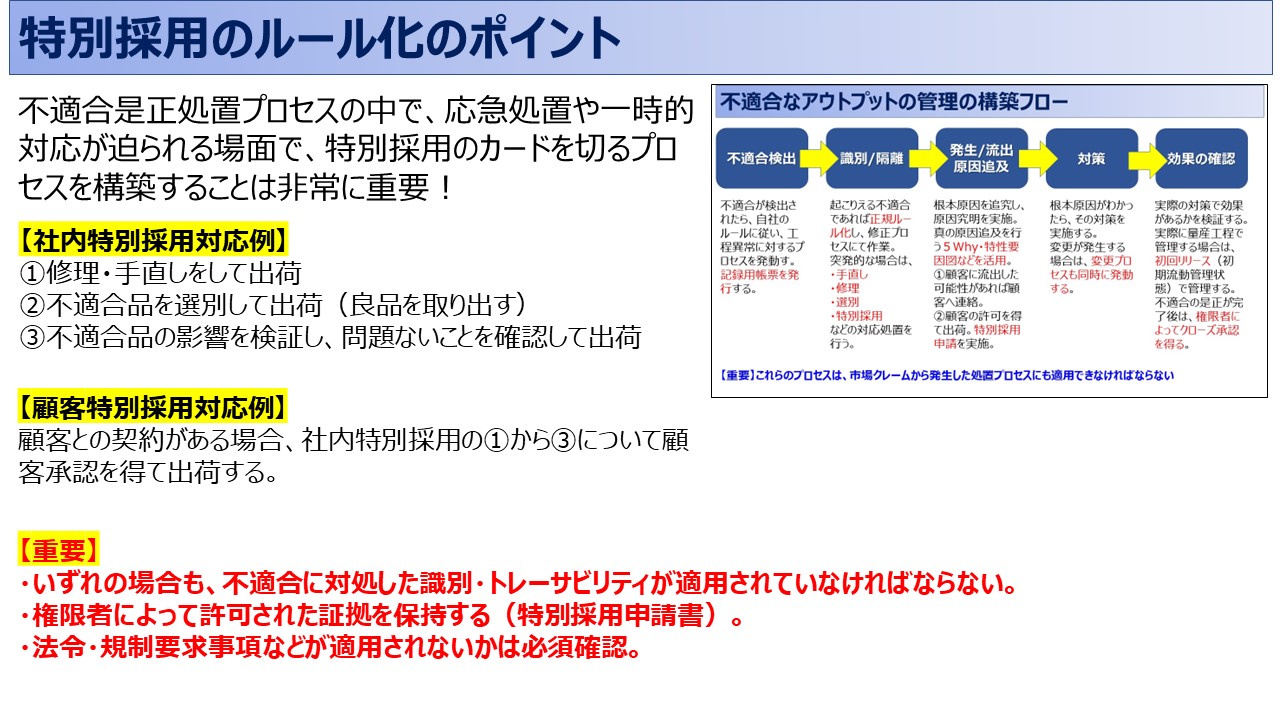

IATF16949:8.7.1.5項の修理製品の管理の要求事項は「手直しの管理」とまったく同じ!

IATF16949:8.7.1.5項「修理製品の管理」の要求事項は、8.7.1.4項「手直し製品の管理」と内容的にはほぼ同じ構造になっています。そのため、実務上は手直しプロセスを正しく構築できていれば、修理プロセスも同様の考え方で構築することが可能です。

実際、多くの企業では手直し・修理を同一フローで管理しており、プロセス自体を分ける必要は必ずしもありません。重要なのは、どちらも「不適合製品に対する例外的な処置」であり、通常工程とは明確に切り分けて管理されていることです。

ただし、ここでつまずきやすいのが、「修理」と「手直し」の違いを曖昧なまま運用してしまうケースです。この違いを正しく理解していないと、本来は修理として扱うべき製品を手直しとして処理してしまい、顧客承認が抜け落ちるといったリスクが生じます。結果として、要求事項の解釈を誤り、審査で指摘される原因になります。

「手直し」と「修理」何が違うの?

IATF16949:8.7.1.5項の修理製品の管理の要求事項の重要なポイントは、修理と手直しの意味の違いを理解すること最初のステップです。

手直しは部品メーカーでも多いかもしれませんが、修理は少ないでしょう。また、ユニットで納品するような組立メーカーでは、修理は行われていると思います。

そのため、手直し/修理プロセスは、IATF16949の要求事項に基づいて管理していないと不適合なので、ISO9001の管理レベルと大きくことなります。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

修理を実施する場合は「顧客からの承認」必須!

IATF16949:8.7.1.5項「修理製品の管理」における最も重要なポイントは、修理は実施する前に、必ず顧客から正式な承認を得なければならないという点です。この点は、8.7.1.4項の手直し(リワーク)との大きな違いとなります。

手直しの場合、顧客から要求されるケースはありますが、必ずしも事前承認が常に必要とは限りません。一方で修理は、製品の仕様や機能に影響を及ぼす可能性がある処置であるため、顧客の同意なしに実施すると、それだけで不適合と判断されるリスクがあります。さらに、口頭承認では不十分であり、メールや書面など、承認を示す客観的な証拠の保管も求められます。

この正式な顧客承認の記録は、特別採用のプロセスとも密接に関係します。修理製品は、不適合をそのまま受け入れてもらうのではなく、条件付きで使用を認めてもらう対応であるため、特別採用の考え方と整合を取っておくことが重要です。

修理を「手直しの延長」と安易に捉えず、顧客承認を含めた管理プロセスとして明確に位置付けておくことが、8.7.1.5項を満たすうえでの重要な構築ポイントとなります。

関連要求事項

修理工程も文書化したプロセスが必要

IATF16949:8.7.1.5項「修理製品の管理」では、修理に関する文書化されたプロセスの構築が明確に求められています。そのため、不適合品管理規定などにおいて、修理に関するルールを明記し、修理をどのような手順で実施するのかを定義しておく必要があります。

実務対応としては、修理を実施する際の記録として「修理申請書」を作成し、承認から作業、結果確認までを管理するプロセスを規定しておけば、要求事項への対応としては十分です。重要なのは、修理が例外処置であることを明確にし、通常工程とは切り分けて管理されていることです。

ただし、修理申請書の内容が形式的なものにとどまっていると、審査では指摘対象になりやすくなります。特に注意すべきなのが、リスク分析の観点が含まれているかどうかです。修理によって新たなリスクが発生しないか、既存の管理策で十分かを確認できる仕組みになっていない場合、「FMEAとの連動ができていない」と判断される可能性があります。

そのため、修理申請書には、FMEAの見直しや改変が必要かどうかを検討できる項目を含め、修理内容がリスク評価プロセスにつながる構成としておくことが重要です。修理を単なる作業記録で終わらせず、品質リスク管理の一部として位置付けることが、8.7.1.5項を満たすためのポイントとなります。

手直し対応や不適合品管理で迷いやすいポイント

不適合品が発生した際の手直し対応では、その場しのぎの判断ではなく、ルールに基づいた処理ができているかが重要になります。誰が承認し、どの条件で手直しを行うのかが曖昧なままだと、品質リスクや再発につながる可能性があります。

そのため、手直し対応を含む不適合品管理については、判断基準や記録の残し方を事前に整理しておくことが求められます。こうした整理を進める方法の一つとして、手直し対応や不適合品処理の考え方を帳票やルールの形で整理した資料を参考にする方法もあります。

修理/トレーサビリティ記録は保持する

IATF16949:8.7.1.5項の修理製品の管理の要求事項では、前述した「修理申請書」を作成することで対応可能です。これは手直し申請書とまったく同じ帳票で対応可能ですが、修理申請書と分けて利用した方がいいでしょう。

②修理申請書としての帳票を一つ

※ニコイチにすると管理が大変!

貴社の組織によるルールまたは、顧客固有要求事項により「修理禁止」としている企業が多いのも特徴です。そのため、本件の修理の要求事項は該当しないつまり、修理を伴う場合は廃棄にしているメーカーさんも多々あります。

そのため申請書は「修理申請」「手直し申請」の二つに分けておくと便利なので、手直し→修理に変更して二つの帳票を準備するようにしてくださいね!

規格対応で不安・悩むポイント

ISO9001やIATF16949、VDA6.3といった規格対応では、「どこから手を付ければよいか分からない」「社内だけで判断を進めることに不安がある」と感じるケースが少なくありません。

品質マネジメントの構築は、一度に完成させる必要はなく、考え方やサンプルを参考にしながら、少しずつ自社に合った形へ整えていくことも可能です。

IATF16949:8.7.1.5に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

手直しは、完成品に対する軽微な修正や調整を指し、例えばラベルの貼り直しなどが該当します。一方、修理は、完成品の部品交換や再組み立てが必要な場合を指し、例としては外観の傷を修正するためにケースを交換することなどが挙げられます。

はい、修理を実施する前に、必ず顧客から正式な承認を得る必要があります。この承認プロセスは文書化され、顧客からの特別採用許可が必須です。これらは顧客から渡される顧客固有要求事項(SQM:CSRsともいう)に記載されていることが多いので必ず修理前に確認してください。

組織によっては修理を禁止し、修理を伴う製品は廃棄とする場合があります。そのため、手直し申請書と修理申請書を分けて管理することを推奨します。これは管理の透明性と効率を向上させるためなので、組織の状況によって検討してください。ただし、修理申請書を準備しない場合は、不適合品処理管理規定などにその理由は必ず明記してください。

IATF16949:8.7.1.5項の修理製品の管理:まとめ

IATF16949:8.7.1.5項「修理製品の管理」の要求事項について、いかがでしたでしょうか。

本要求事項のポイントは、手直し(リワーク)プロセスを構築していれば、修理プロセスも基本的な枠組みは流用できる一方で、「修理は顧客からの正式な許可を得てから実施する作業である」という点が大きく異なることにあります。この違いを正しく理解していないと、知らないうちに規格要求から外れた運用になってしまうため注意が必要です。

手直しは多くの企業で日常的に実施されていますが、修理が発生するケースは、主にユニット製品として完成品を自動車産業の顧客へ納品しているメーカーに限られる傾向があります。一方、部品メーカーの場合は、修理による品質リスクや顧客承認の管理負荷を考慮すると、修理を禁止し、不適合品は廃棄とする運用の方が確実なケースも少なくありません。

自社の製品特性や顧客要求を踏まえ、修理を認めるのか、廃棄を原則とするのかを明確にしたうえで、無理のないプロセスを構築することが重要です。

IATF16949:8.7.1.5項「修理製品の管理」は、手直しとの違いや顧客承認の扱いで指摘を受けやすい項目です。

「この対応は修理か手直しか」「顧客承認や記録は十分か」不安があれば、メールによる個別コンサルで実務に即した整理を行っています。貴社の製品特性に合った、審査で通る修理管理プロセスを一緒に確認しませんか?

▶メールコンサルの詳細はこちら

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!