ISO9001:8.5.6項の変更の管理の要求事項は、変更のプロセスを構築し、意図した変更の結果を得るために実施した一連の記録を保持することを要求しています。

今回の記事は、ISO9001:8.5.6項の変更の管理の要求事項の意味と構築ポイントについて解説します。

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。

※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

2025年:新企画始動告知!

メールコンサルティング初回契約:初月50%以上割引★

サービス詳細はこちら

・オンラインコンサル/現地コンサルの空き状況について

【現在の空き状況:2025年9月現在】

・平日:6時間以上ご利用で月1回のみ空きあり

・夜間:19:30-21:00でご相談承ります

・土日:少々空きあります

オンライン会議システムを利用したコンサル詳細はこちら

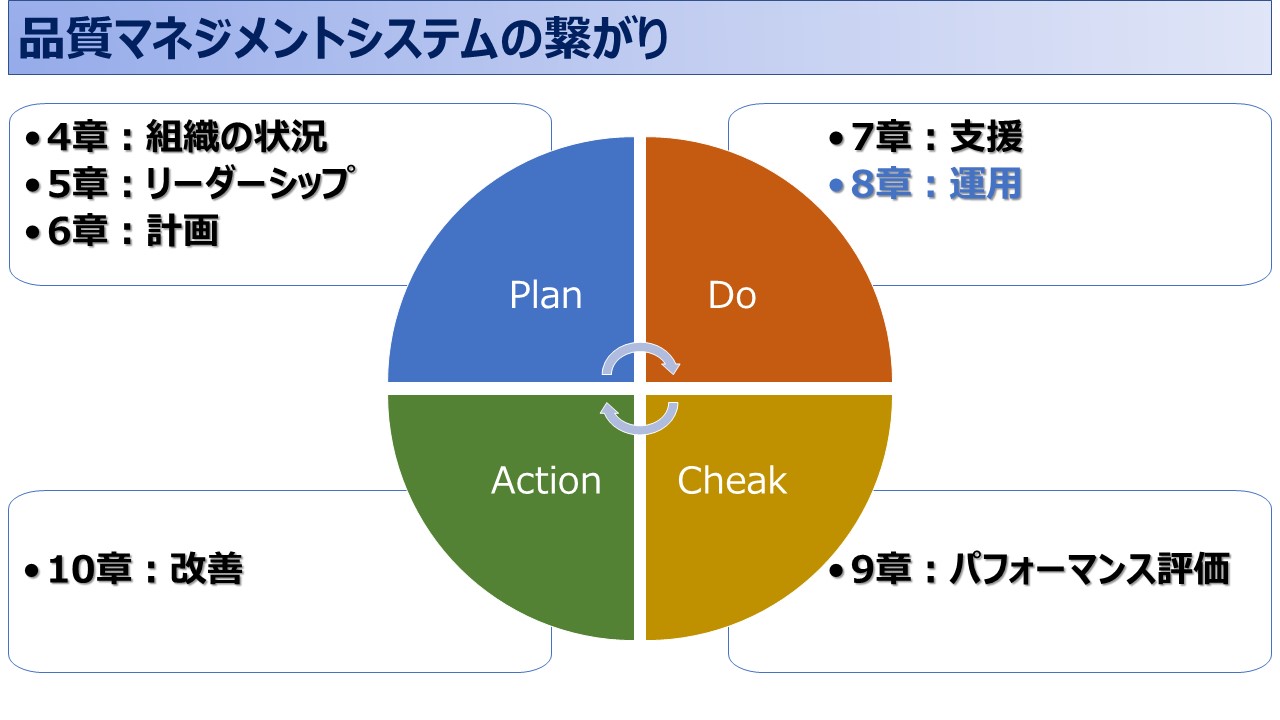

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

※8.5項~8.7.2項は主に、①製造プロセス②生産管理プロセス③品質管理プロセスが関係します。

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 8.5 8.5.1 |

製造及びサービス提供 | 〇 | ● | 〇注記 | |

| 8.5.1.1 | コントロールプラン | 〇 | ● | ||

| 8.5.1.2 | 標準作業-作業者指示書及び目視標準 | 〇 | ● | ||

| 8.5.1.3 | 作業の段取り替え検証 | 〇 | ● | ||

| 8.5.1.4 | シャットダウン後の検証 | 〇 | ● | ||

| 8.5.1.5 | TPM | 〇 | ● | ||

| 8.5.1.6 | 生産治工具並びに製造・試験・検査の治工具及び設備の運用管理 | 〇 | |||

| 8.5.1.7 | 生産計画 | 〇 | ● | ||

| 8.5.2 | 識別及びトレーサビリティ | 〇 | ● | 〇注記 | |

| 8.5.2.1 | 識別及びトレーサビリティ-補足 | 〇 | ● | ||

| 8.5.3 | 顧客又は外部提供者の所有物 | 〇 | 〇 | ||

| 8.5.4 | 保存 | 〇 | ● | 〇 | |

| 8.5.4.1 | 保存-補足 | 〇 | ● | ||

| 8.5.5 | 引き渡し後の活動 | 〇 | 〇 | ||

| 8.5.5.1 | サービスからの情報のフィードバック | 〇 | |||

| 8.5.5.2 | 顧客とのサービス契約 | 〇 | |||

| 8.5.6 | 変更の管理 | 〇 | ● | 〇 | |

| 8.5.6.1 | 変更の管理-補足 | 〇 | ● | ||

| 8.5.6.1.1 | 工程管理の一時的変更 | 〇 | |||

| 8.6 | 製品及びサービスのリリース | 〇 | ● | 〇 | |

| 8.6.1 | 製品及びサービスのリリース-補足 | 〇 | ● | ||

| 8.6.2 | レイアウト検査及び機能試験 | 〇 | ● | ||

| 8.6.3 | 外観品目 | 〇 | ● | ||

| 8.6.4 | 外部から提供される製品及びサービスの検証および受入れ | 〇 | ● | ||

| 8.6.5 | 法令・規制への適合 | 〇 | |||

| 8.6.6 | 合否判定基準 | 〇 | |||

| 8.7 8.7.1 |

不適合なアウトプットの管理 | 〇 | ● | 〇 | |

| 8.7.1.1 | 特別採用に対する顧客の正式許可 | 〇 | ● | ||

| 8.7.1.2 | 不適合製品の管理-顧客規定のプロセス | 〇 | |||

| 8.7.1.3 | 疑わしい製品の管理 | 〇 | |||

| 8.7.1.4 | 手直し製品の管理 | 〇 | ● | ||

| 8.7.1.5 | 修理製品の管理 | 〇 | ● | ||

| 8.7.1.6 | 顧客への通知 | 〇 | |||

| 8.7.1.7 | 不適合製品の廃棄 | 〇 | ● | ||

| 8.7.2 | (不適合製品関連の記録保持) | 〇 | 〇 |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

ISO9001:8.5.6項の変更の管理の意図

製造業のみならず、多くの業種では様々な変更が日々行われています。例えば、製造業であれば市場クレームが発生すれば、その対策のために変更が行われることも多いかもしれません。

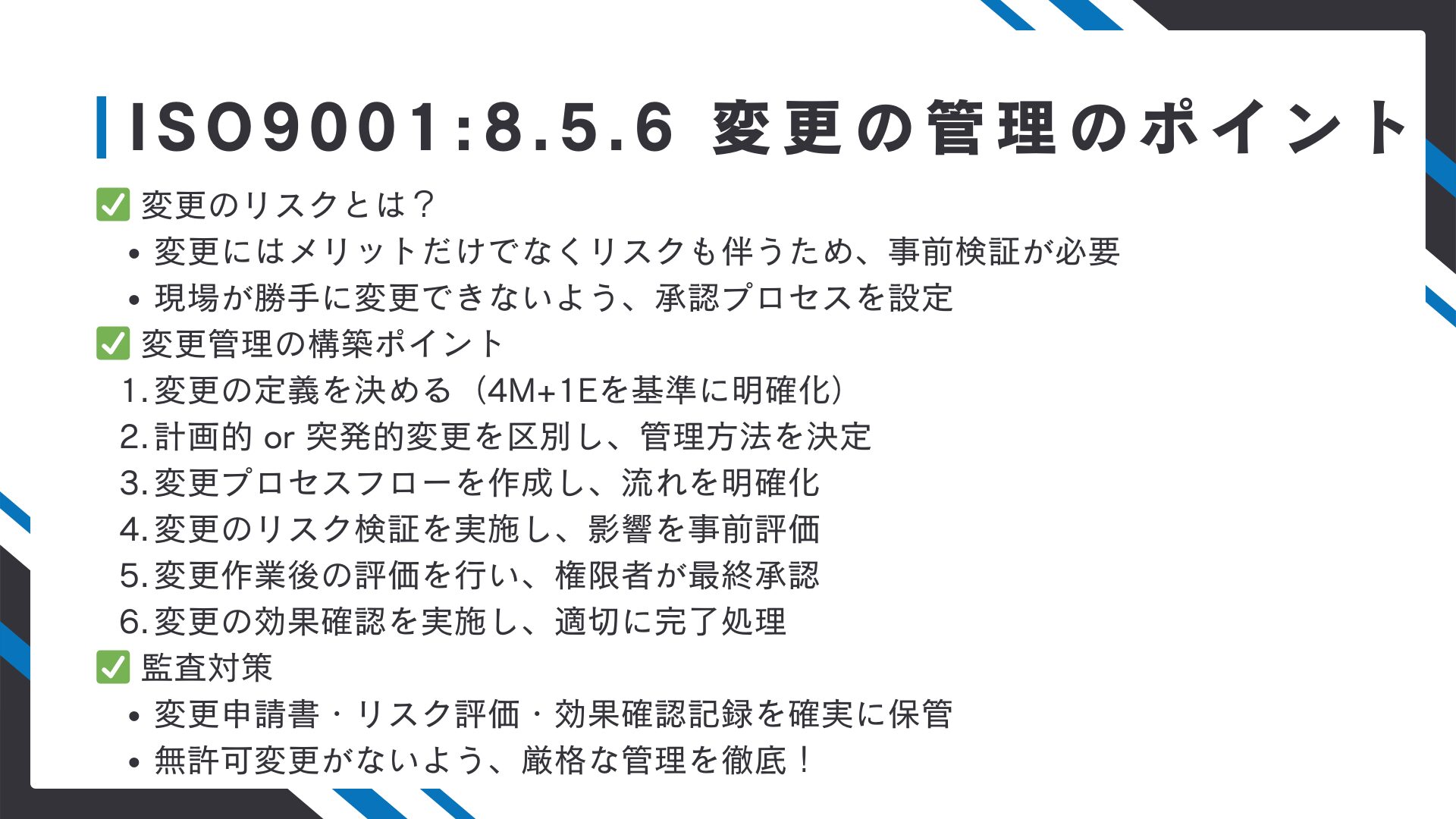

変更とは「リスク」である

「出荷検査が目視検査であったため、不良品が市場流出した」という流出原因であれば、「画像検査導入」という流出対策を行うすなわち、「クレームからの変更」が行われることもあるのではないでしょうか?

しかしこれらの変更というのは、よかれと思ってやることも「リスク」というものも存在するので大変危険です。それらのリスクつまり、変更に関する弊害についてきちんと検証しないと変更したことによる新たな問題が発生することも考えられます。

変更は権限者による「承認」が必要

また、「変更してOK」という承認も必要です。現場の方が勝手に判断して簡単に変更されてしまうと、顧客と取り交わした品質がいつの間にか維持できなくなっていることも考えられます。

そのため、ある程度の責任がある方(例えば品質管理部長など)が承認した変更のみを許可するなどを社内で取り決めておく必要があります。

ISO9001:8.5.6項の変更の管理では、そういった変更に関するリスクを事前検証し、変更に取り組むことを意図しています。

次に、ISO9001:8.5.6項の変更の管理の要求事項について詳しく見ていきましょう。

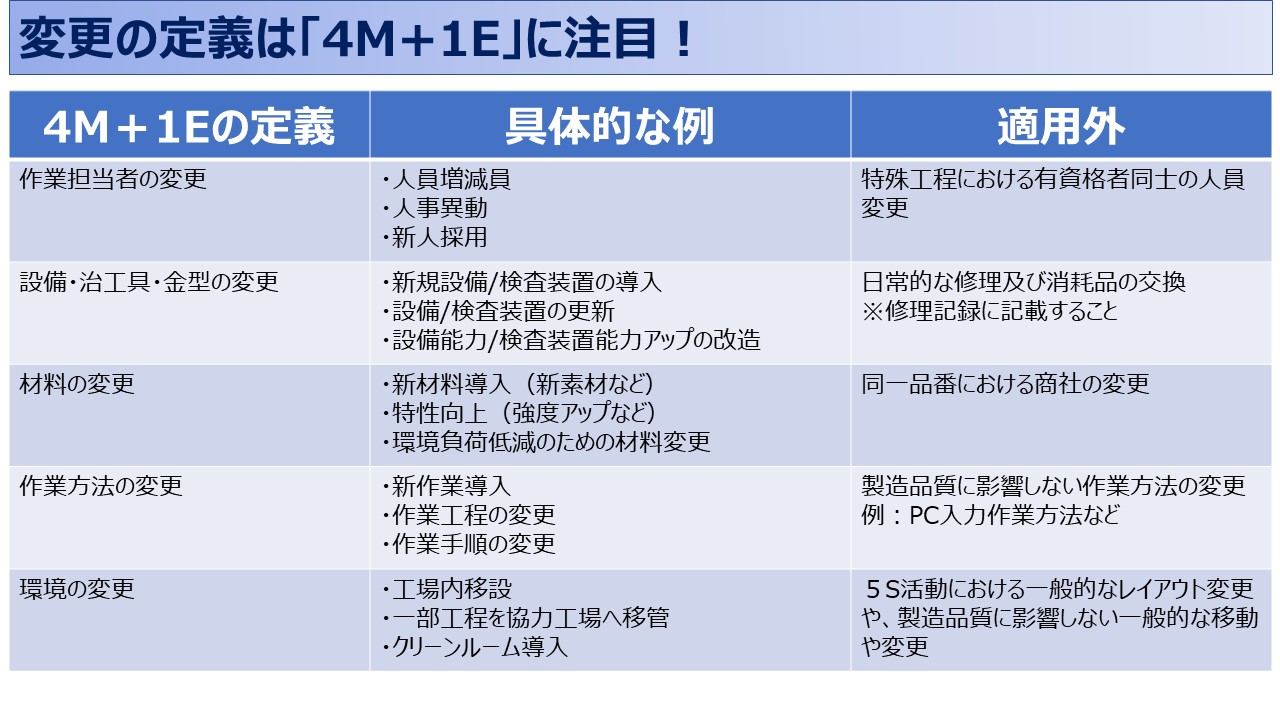

①変更は「定義」を決めることが大事

品質マネジメントシステムを運用する上で非常に重要な要求事項なのがこの「変更の管理」です。その為、変更プロセスを確実に構築し取り組むことが求められます。その変更のプロセスのルールは、変更管理規定を作成し取り組む必要があり、その中でも重要な内容が「変更の定義」です。

一般的に変更及びサービスを提供するメーカーは、「4M+1E」に着目して変更の定義を決定していることがほとんどです。

変更の定義は4M+1Eに注目

これらを参考に、変更の定義を決定し、変更管理規定内に明確に記載することが重要です。変更の定義については、ISO9001の審査または顧客から監査される際に必ず見られるポイントなので、しっかり構築するようにしましょう。

不適合や異常が発生した際に迷いやすい対応ポイント

不適合や異常が発生した場合には、応急対応だけでなく、原因の整理や再発防止までを見据えた対応が求められます。しかし実際には、どの段階で何を記録し、どこまで是正処置につなげるべきかについて判断に迷うケースも少なくありません。

そのため、不適合や異常対応を一連の流れとして整理し、対応内容や判断結果を適切に記録できるようにしておくことが重要になります。こうした整理を進める方法の一つとして、不適合や異常対応の考え方を帳票やルールの形でまとめた資料を参考にする方法もあります。

②変更は計画/非計画の二つについて定める

変更は計画的に行われることもあれば、非計画的に変更が行われる場合もあります。例えば大型設備の新規導入であれば計画的な変更に該当しますが、顧客クレーム発生からの変更などは、突発的な非計画的変更になることもあります。

計画的/非計画的のどちらなのかを明確にし、計画があればその変更の計画進捗も管理し、非計画的であれば特急的管理に対する厳戒態勢で取り組むことが求められます。これらの定義・ルールなども変更管理規定に記載してください。

ISO9001:8.5.6項の変更の管理の要求事項の中でも重要ポイントの一つです。

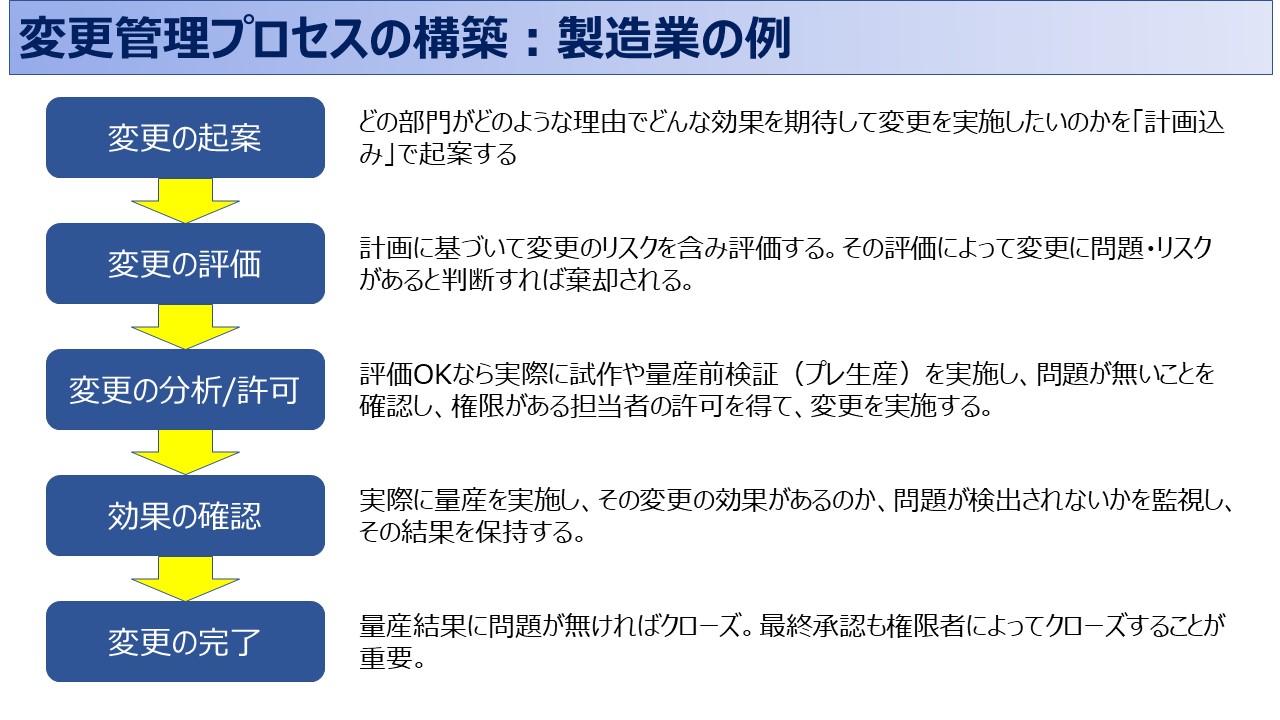

③変更のプロセスフローを作成する

ISO9001:8.5.6項の変更の管理の要求事項の対応は、リスクを伴う作業となることは間違いありません。そのため、変更の管理をきちんと取り組まないと大事になることもあります。その対応方法をビジュアル的に組織内で分かりやすく示すことができるのが「変更におけるプロセスフロー」です。

変更の流れをしっかりと定義しておくことで、どの部門の誰が対応するのかなども組織の中で決定しやすくなります。下記の変更プロセスフローを参考に、自社内の変更管理規定にしっかり記載しておきましょう。

このプロセスに基づき、変更申請から変更の完了までを一連のプロセスとして記録を記述できる変更申請書を作成することが重要です。これがないとISO9001審査や顧客からの品質監査で重大な不適合となることがあるので注意してください。

当サイトでは、変更プロセスを完全網羅した変更申請書を販売中!是非ご活用ください!

設計・製造変更を管理する際に整理しておきたいポイント

設計変更や製造条件の変更は、品質や工程安定性に大きな影響を与える可能性があります。IATF16949やISO9001では、変更内容の妥当性評価や影響範囲の確認、承認プロセスの明確化が求められますが、どこまでを「変更」として管理すべきかで判断に迷うケースも少なくありません。

そのため、変更の種類や管理範囲を整理し、記録と承認を一貫した流れで運用できるようにしておくことが重要になります。こうした整理を進める方法の一つとして、設計・製造変更時の判断ポイントや記録内容を管理しやすい形でまとめた資料を参考にする方法もあります。

④変更の管理は「変更の弊害」について「リスクを検証」することが大事

変更の定義に該当する変更が発生した場合、変更プロセスフローに基づき計画を作成していきます。その計画の中で変更に関する弊害すなわち「リスク」があるかを検証することが求められます。

例えば、Aという設備の改造を行うと、Bという設備も同時改造しなくてはならない場合、AとBのそれぞれの弊害検証をしないととても危険ですよね?

また顧客との契約上、1年前に顧客へ変更連絡を通知する必要がある取り決めなどが品質保証協定書などに記載されていることもあります。しかし、他社で起きた品質トラブルの対応の共用設備の変更を一刻を争う状態などもあり、1年など待ってられないこともあるかもしれません。

その為、変更のリスクをしっかりと洗い出し、リスク低減の活動に取り組むことが求められます。

⑤変更の評価及び判定を実施

変更の計画を作成し、リスクの検証を実施した後は、実際に変更作業に取り掛かります。変更作業を評価するための計画も忘れないようにしましょう!何度も繰り返して評価することで、その変更が正しく行えるかどうかの重要な作業が「変更の検証」です。

また、変更のサンプル数なども事前に決めておきましょう。N=1個よりもN=30個の方が信ぴょう性は上がりますが、費用や工数がかかります。変更の影響度によってそれらの評価数を決定するようにしましょう。

それらの評価が完了したら、変更の承認ができる権限者によって承認してください。この承認は、量産製造ラインの許可なので、本格移行のリリース許可となります。

一般的に権限者の定義は、業務・職位分掌表などに変更の権限を記載したり、変更管理規定に記載されていることが多いです。

責任と権限管理用教材のご紹介

| 帳票名 | 業務・職位分掌表 | ||

|---|---|---|---|

| 納品形式 | ダウンロード | ||

| ファイル形式 | Excel:貴社にて自由にカスタマイズ可能です | ||

| 特徴 | IATF16949(ISO9001対応も可)に必須!業務・職位分掌表と組織管理規定で、明確な役割分担と効率的な組織運営をサポート。品質マネジメントシステムを強化しませんか? | ||

| 詳細 | 商品詳細はこちら | ||

| 関連教材 | No.5301_組織管理規定 | ||

⑥変更の効果確認を実施して完了!

ISO9001:8.5.6項の変更の管理の要求事項を実施し、無事量産移行した後は、その変更の効果を確認し完了となります。変更した内容が問題なく工程内で機能しており、意図した結果が継続的に入手できることを確実にできたらはれてクローズです。例えば、3LOT分調べてOKならその記録を変更申請書などに記載します。そして、その変更の効果の確認までを権限者によって確認され、無事合格すれば完了です。

変更のプロセスに基づき、きちんとルール通り行われているかは、しっかり審査や顧客監査で確認されるとともに、無許可の変更などが行われていた場合、重大な不適合となります。管理・監視をしっかり行いましょう。

ISO9001・ISO14001構築でつまずきやすい点

ISO9001やISO14001は、「何を決めるべきか」「どう見える化するか」といった判断事項が多く、構築の初期段階で迷いやすい規格です。要求事項は理解できても、実際の規定や帳票をどう整えるかで手が止まってしまうケースも少なくありません。

そのため、実務で使われている規定や帳票の考え方を参考にしながら、自社のペースで整理していくことが重要になります。

ISO9001:8.5.6に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

変更の管理は、製品・サービスの品質やプロセスに影響を与える変更を適切にコントロールするために必要です。不適切な変更は、エラー、コストの増加、顧客満足の低下につながるリスクがあります。これにより、変更の前後で整合性を保ち、品質基準を維持します。

製品仕様の変更、使用する設備・技術の更新、業務手順の改訂、外部供給者の変更などが該当します。重大な変更だけでなく、プロセスに影響を与える可能性のある小さな変更も管理の対象です。これらは変更管理規定に必ず定義してください。

①変更の目的やリスクの評価を行うこと

②関係者への適切な伝達

③必要に応じた文書・記録の更新

④顧客や規制要求への影響の確認

これらが特に重要です。また、変更の効果をモニタリングし、改善につなげることも欠かせません。

ISO9001:8.5.6項の変更の管理:まとめ

ISO9001:8.5.6項の変更の管理の要求事項の規格解釈はいかがでしたでしょうか?変更の管理は、品質マネジメントシステムの運用で超重要事項の一つです。変更のプロセスを定め、変更管理規定のルールに従い実施してください。

変更のリスク検証がきちんと行われているかは、審査や監査で必ず確認されます!

当サイトで販売している「変更申請書」は、リスク分析から最終的なクロージング後の改善活動にもつながる画期的な帳票になっています。是非この機会にご利用いただければ幸いです。

それではまた!

・教材(電子書籍)の教育教材

・規定類・帳票類のサンプルによる自力構築支援

・メールコンサルティング

最終的には「自社で回せる品質マネジメントシステム」を目指して、継続的な改善・運用が可能な体制の構築を目指します!