ISO9001:8.5.1項「製造及びサービス提供の管理」は、製品の製造やサービス提供を定められた条件のもとで、管理された状態を維持しながら実行することを求める要求事項です。本項は、ISO9001における「製品・サービス実現」の中核をなす条文であり、現場の運用そのものが問われる重要な要求事項でもあります。

製造条件や作業手順が曖昧なままでは、工程のばらつきや作業者ごとの判断による品質の不安定化を招きやすくなります。そのためISO9001では、作業手順、使用する設備・資源、監視・測定の方法などを明確にし、誰が作業しても同じ品質が得られる管理体制を構築することを重視しています。

本記事では、ISO9001:8.5.1項「製造及びサービス提供の管理」について、規格が求めている本来の意図を整理するとともに、審査で指摘されにくい実務的な構築・運用のポイントを分かりやすく解説します。

この記事を書いた人

所属:QMS認証パートナー専属コンサルタント

年齢:40代

経験:製造業にて25年従事(内自動車業界15年以上)

得意:工場品質改善・プロジェクトマネジメント

目標:ちょっとの相談でも頼りにされるコンサルタント

※難解な規格を簡単に解説がモットー!

【サイトポリシー】

当サイトは、品質マネジメントシステムの普及を目的に、難解になりがちな規格要求を、できるだけ分かりやすく解説しています。実務の中で「少し確認したい」「判断に迷う」といった場面で、参考にしていただける情報提供を目指しています。※本記事の内容は、実際の現場支援経験をもとに整理しています。

「無料で学ぶ」「有料で実践する」——皆様の目的に合わせて活用可能です!

✅ QMS・品質管理・製造ノウハウを無料で学びたい方へ

👉 本サイト「QMS学習支援サイト」を活用しましょう!「QMSについて知りたい」「品質管理の基礎を学びたい」方に最適!

✔ IATF 16949やISO 9001・VDA6.3の基礎を学ぶ

✔ 品質管理や製造ノウハウを無料で読む

✔ 実務に役立つ情報を定期的にチェック

✅ 実践的なツールやサポートが欲しい方へ

👉 姉妹サイト「QMS認証パートナー」では、実務で使える有料のサポートサービスを提供!「すぐに使える資料が欲しい」「専門家のサポートが必要」な方に最適!

✔ コンサルティングで具体的な課題を解決

✔ すぐに使える帳票や規定のサンプルを購入

✔ より実践的な学習教材でスキルアップ

皆様の目的に合わせて活用可能です!

| ・当サイトの内容は、あくまでもコンサルタントとして経験による見解です。そのため、保証するものではございません。 ・各規格の原文はありません。また、規格番号や題目なども当社の解釈です。 ・各規格については、規格公式サイトを必ず確認してください。 ・メールコンサルティングは空きあります(2025年9月現在)。この機会に「ちょっと相談」してみませんか?1質問の無料サービス期間を是非ご利用ください。 →サービスのお問い合わせはこちら |

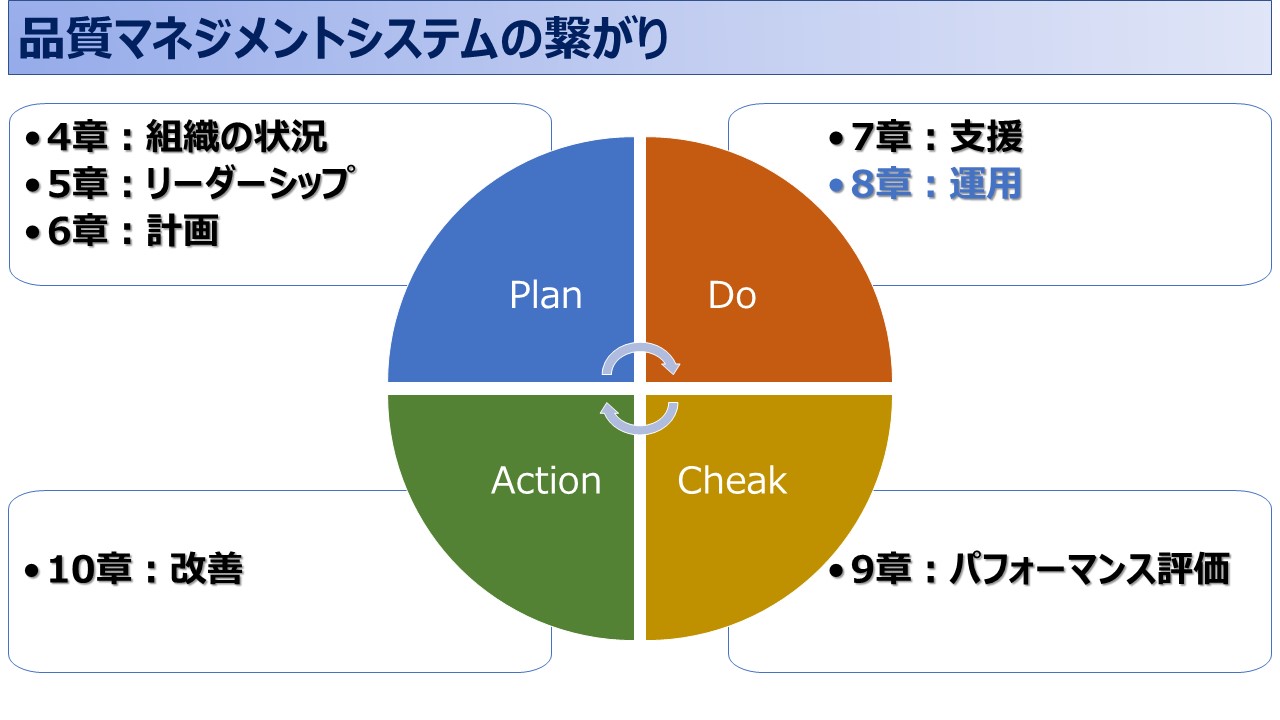

| 条項 | 題目 | ISO9001 | IATF |

| 第4章 | 組織の状況 | 〇 | 〇 |

| 第5章 | リーダーシップ | 〇 | 〇 |

| 第6章 | 計画 | 〇 | 〇 |

| 第7章 | 支援 | 〇 | 〇 |

| 第8章 | 運用 | 〇 | 〇 |

| 第9章 | パフォーマンス評価 | 〇 | 〇 |

| 第10章 | 改善 | 〇 | 〇 |

※8.5項~8.7.2項は主に、①製造プロセス②生産管理プロセス③品質管理プロセスが関係します。

| 条項 | 題目 | ISO 9001 |

重要 帳票 |

IATF 16949 |

重要 帳票 |

| 8.5 8.5.1 |

製造及びサービス提供 | 〇 | ● | 〇注記 | |

| 8.5.1.1 | コントロールプラン | 〇 | ● | ||

| 8.5.1.2 | 標準作業-作業者指示書及び目視標準 | 〇 | ● | ||

| 8.5.1.3 | 作業の段取り替え検証 | 〇 | ● | ||

| 8.5.1.4 | シャットダウン後の検証 | 〇 | ● | ||

| 8.5.1.5 | TPM | 〇 | ● | ||

| 8.5.1.6 | 生産治工具並びに製造・試験・検査の治工具及び設備の運用管理 | 〇 | |||

| 8.5.1.7 | 生産計画 | 〇 | ● | ||

| 8.5.2 | 識別及びトレーサビリティ | 〇 | ● | 〇注記 | |

| 8.5.2.1 | 識別及びトレーサビリティ-補足 | 〇 | ● | ||

| 8.5.3 | 顧客又は外部提供者の所有物 | 〇 | 〇 | ||

| 8.5.4 | 保存 | 〇 | ● | 〇 | |

| 8.5.4.1 | 保存-補足 | 〇 | ● | ||

| 8.5.5 | 引き渡し後の活動 | 〇 | 〇 | ||

| 8.5.5.1 | サービスからの情報のフィードバック | 〇 | |||

| 8.5.5.2 | 顧客とのサービス契約 | 〇 | |||

| 8.5.6 | 変更の管理 | 〇 | ● | 〇 | |

| 8.5.6.1 | 変更の管理-補足 | 〇 | ● | ||

| 8.5.6.1.1 | 工程管理の一時的変更 | 〇 | |||

| 8.6 | 製品及びサービスのリリース | 〇 | ● | 〇 | |

| 8.6.1 | 製品及びサービスのリリース-補足 | 〇 | ● | ||

| 8.6.2 | レイアウト検査及び機能試験 | 〇 | ● | ||

| 8.6.3 | 外観品目 | 〇 | ● | ||

| 8.6.4 | 外部から提供される製品及びサービスの検証および受入れ | 〇 | ● | ||

| 8.6.5 | 法令・規制への適合 | 〇 | |||

| 8.6.6 | 合否判定基準 | 〇 | |||

| 8.7 8.7.1 |

不適合なアウトプットの管理 | 〇 | ● | 〇 | |

| 8.7.1.1 | 特別採用に対する顧客の正式許可 | 〇 | ● | ||

| 8.7.1.2 | 不適合製品の管理-顧客規定のプロセス | 〇 | |||

| 8.7.1.3 | 疑わしい製品の管理 | 〇 | |||

| 8.7.1.4 | 手直し製品の管理 | 〇 | ● | ||

| 8.7.1.5 | 修理製品の管理 | 〇 | ● | ||

| 8.7.1.6 | 顧客への通知 | 〇 | |||

| 8.7.1.7 | 不適合製品の廃棄 | 〇 | ● | ||

| 8.7.2 | (不適合製品関連の記録保持) | 〇 | 〇 |

当サイトの情報提供スタンスについて

当サイトでは、ISO9001およびIATF16949について、規格要求の解説にとどまらず、実務でどのようにルールや記録へ落とし込むかを重視して情報を整理しています。

規格の理解とあわせて、「現状とのギャップをどう捉えるか」「どこから手を付けるべきか」といった判断に迷いやすい点を、現場目線で分かりやすく解説することを目的としています。

記事内容を自社へ当てはめる際の考え方や、判断に迷うポイントについては、別ページで整理した情報も用意しています。

この記事の目次

ISO9001:8.5.1項の製造及びサービス提供の管理の意図

ISO9001:8.5.1項「製造及びサービス提供の管理」では、設計・開発プロセスで得られたアウトプットを確実に実行するために、計画を立て、それを管理された状態で実施することを求めています。これは、製品やサービスが要求事項に適合していることを保証するための要求事項です。

また、この8.5.1項は、以降に続く8.5.2(識別及びトレーサビリティ)から8.7(不適合製品の管理)までの各要求事項を包括する上位概念でもあります。そのため、本項を正しく理解し、製造やサービス提供のすべての工程で確実に実行できるよう体制を整備することが重要です。

次の章では、具体的な要求事項の内容と構築のポイントについて解説します。

a)設計開発からのアウトプットの利用とその結果

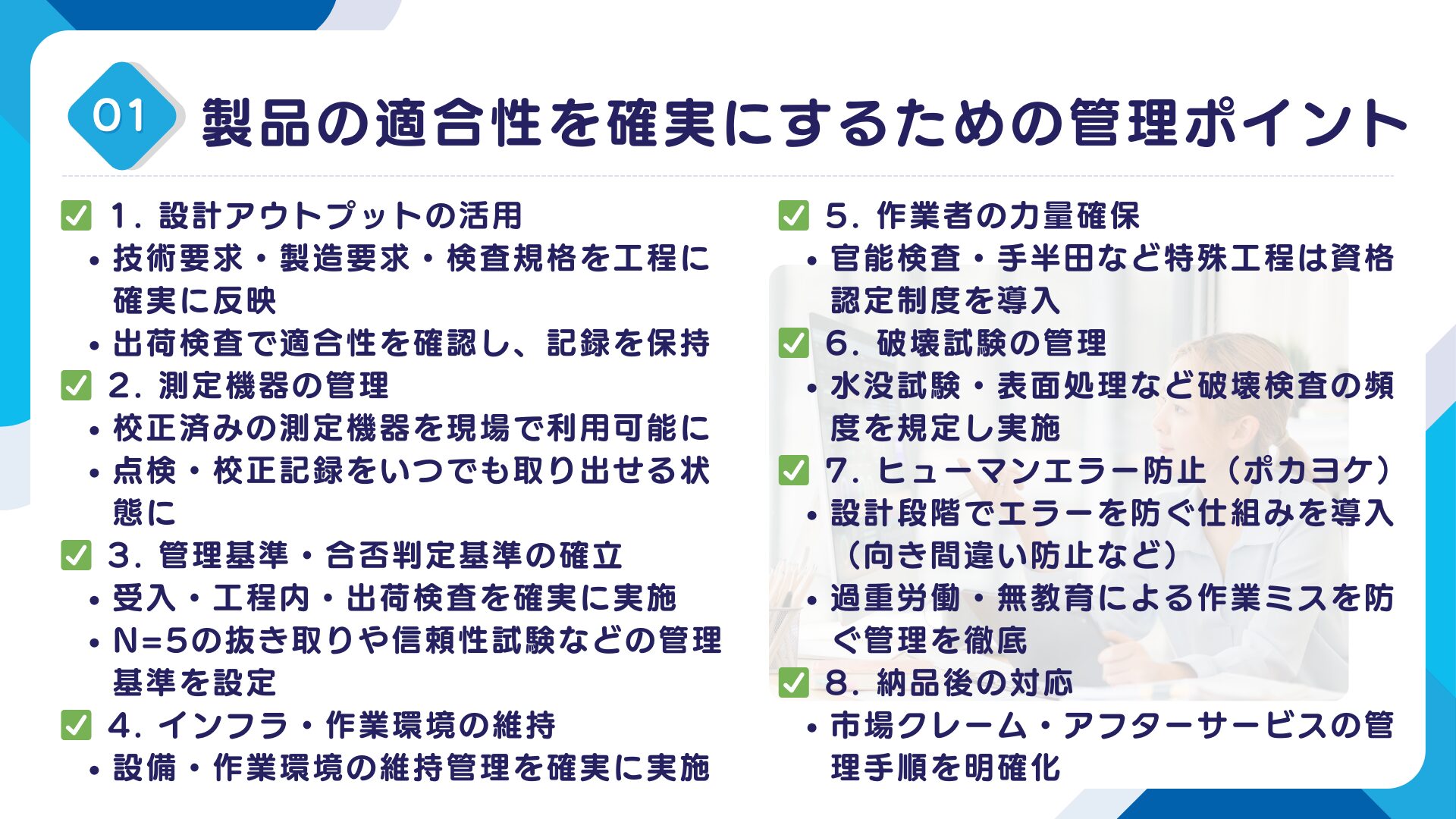

ISO9001:8.5.1項「製造及びサービス提供の管理」の要求事項では、以下の2点が特に重要です。

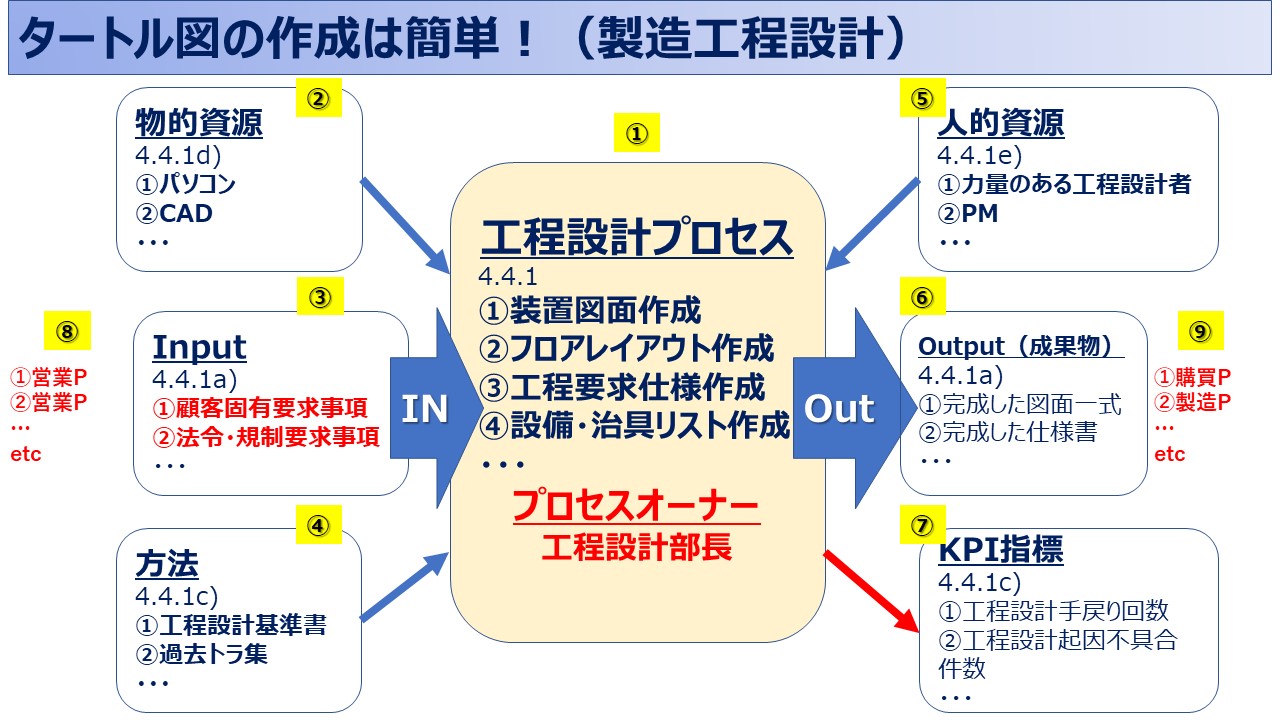

開発側からのアウトプットをインプットする

「製品及びサービス、並びにそれらの活動の特性を利用できる状態にする」と記されています。これは、設計・開発段階で得られたアウトプット資料を確実に製造へ反映することを意味しています。特に、設計担当から提供される技術要求書、製造仕様書、検査規格書などに含まれる特別要求事項は、製造工程のインプットとして確実に確認・展開されている必要があります。

要求仕様を満たすことを確実にする仕組み作り

「達成すべき結果を確認する」ことが求められています。これは、製品が要求事項に適合しているかを検証する活動を指し、代表的なものが出荷検査です。検査結果が妥当であり、必要に応じていつでも確認できる状態にしておくことが品質保証の基本となります。

b)測定機器は利用可能な状態にする

ISO9001:8.5.1項「製造及びサービス提供の管理」では、製造やサービス提供が常に管理された状態で実施されていることが求められています。その中でも特に重要なのが、監視および測定のために使用する計測機器を適切に管理し、常に使用可能な状態に維持することです。

つまり、製造現場で使用する計測機器は、定期的に校正され、その記録がいつでも確認できるようにしておく必要があります。また、日常的な点検が必要な機器については、点検結果を記録し、現場で即座に参照できる体制を整えることが求められます。これにより、測定値の信頼性を確保し、製品の品質保証につなげることができます。

校正管理で整理する計測機器管理の考え方

ISO9001やIATF16949では、計測機器の校正や検証を通じて、測定結果の信頼性を確保することが求められます。校正周期や管理方法を明確にすることで、不適切な測定による品質リスクを防ぎやすくなります。

一方で、校正と検証の区分や、外部校正との管理方法で迷うケースも少なくありません。そのため、計測機器の一覧管理や記録方法を整理したうえで運用することが重要になります。こうした整理を進める方法の一つとして、校正管理の進め方をまとめた資料を参考にする方法もあります。

c)管理基準・合否判定基準を満たしていることを確実にする活動

ISO9001:8.5.1項「製造及びサービス提供の管理」では、プロセスおよびアウトプットの管理基準を明確にし、設計・開発のアウトプットに基づいて工程管理を実施することが求められています。これは、製品の重要特性を安定的に維持するための管理を体系的に行うことを意図しています。

例えば、設計図面に重要寸法とその管理要求が明記されている場合、各ロットからN=5を抽出し、Xbar-R管理図などを用いて工程の安定性を確認する必要があります。また、「合否判定基準を満たしていることを確認する検証」としては、受入検査・工程内検査・出荷検査、さらには年1回程度の信頼性試験なども含まれます。

これらの活動が適切な段階で確実に実施されていることを記録として保持することが重要です。代表的な例としては、「出荷検査記録表」や「工程内検査結果表」などが挙げられます。

d)インフラストラクチャー及び作業環境整備

ISO9001:8.5.1項「製造及びサービス提供の管理」では、第7章で定められた資源の要求事項を満たした状態で製造やサービス提供を行うことが求められています。つまり、製品を安定して生産するためには、適切に整備されたインフラストラクチャー(設備・機器・システムなど)と、良好な作業環境(温度・湿度・照度・清潔さ・安全性など)が確保されている必要があります。

これらの条件を維持し、常に管理された状態で運用できていることが、品質の安定化や不具合の防止につながります。そのため、設備保全計画や環境モニタリングの仕組みを整え、実施記録を残すことが重要です。

作業環境と5Sで整理する現場管理の考え方

ISO9001やIATF16949では、製品品質に影響を与える作業環境を適切に管理することが求められます。その基本となるのが5Sの考え方であり、整理・整頓・清掃・清潔・しつけを通じて安定した生産環境を維持します。環境を可視化して確認することで、異常やムダに気づきやすくなります。

一方で、5S活動が形だけになり、継続的な改善につながらないケースも少なくありません。そのため、評価基準や確認方法を整理したうえで運用することが重要になります。こうした整理を進める方法の一つとして、作業環境や5S管理の進め方をまとめた資料を参考にする方法もあります。

e)作業者の力量の維持管理

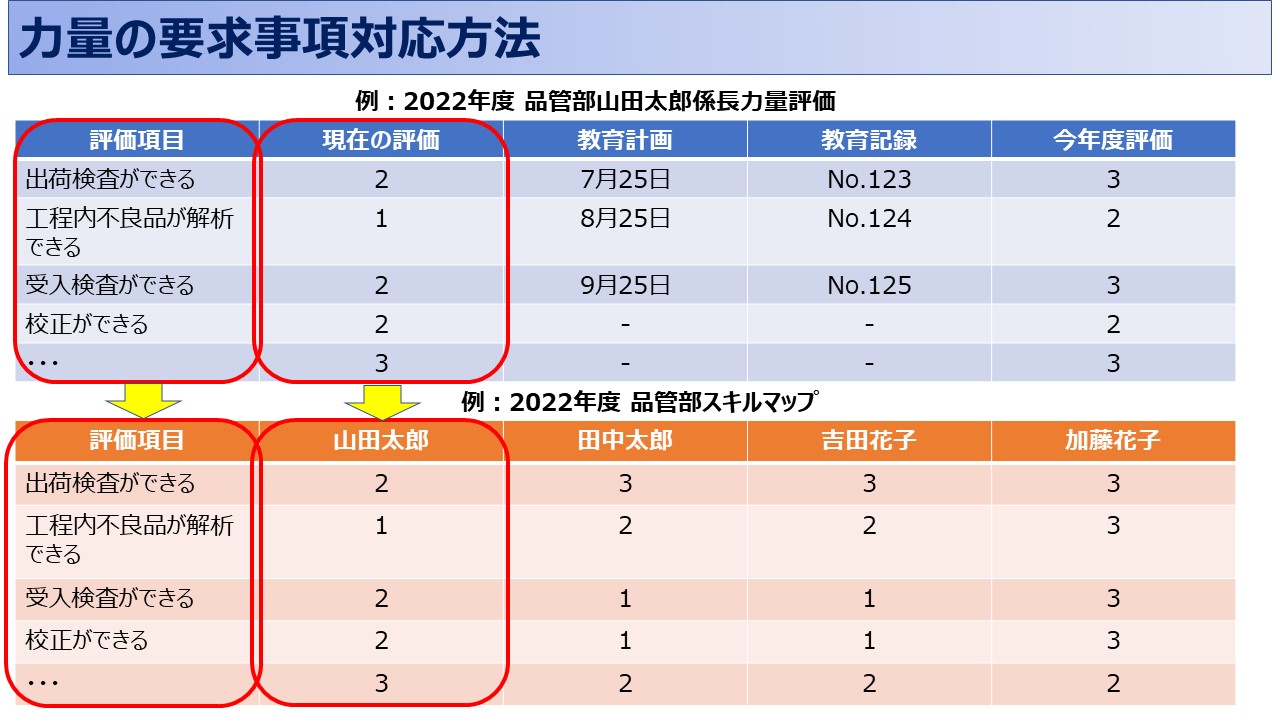

製造工程の中には、一般的な作業とは異なり、特別な技能や判断が求められる特殊工程が存在します。たとえば、危険作業、官能検査、手はんだ付けなどがその代表例です。これらの作業は、適切な教育や訓練を受けた作業者でなければ、品質のばらつきや不具合を引き起こすリスクがあります。

特に官能検査では、視覚や聴覚といった人の感覚に依存するため、訓練を受けていない作業者が行うと、判定基準の不一致や顧客への不適合品流出につながる可能性があります。そのため、組織はこれらの工程に対して資格認定制度を設け、訓練を受け、適格と判断された作業者のみが従事できるように管理することが求められています。

力量評価で整理する教育訓練管理の考え方

ISO9001やIATF16949では、業務に必要な力量を明確にし、教育訓練を通じて維持・向上させることが求められます。個人ごとのスキルや目標を整理することで、組織として必要な能力とのギャップを把握しやすくなります。力量と業務内容を結び付けて管理することが重要です。

一方で、教育記録だけが残り、力量の評価や育成計画と連動していないケースも少なくありません。そのため、評価基準や育成目標を整理したうえで運用することが重要になります。こうした整理を進める方法の一つとして、力量評価と教育訓練管理の進め方をまとめた資料を参考にする方法もあります。

f)破壊試験を伴う検査

ISO9001:8.5.1項「製造及びサービス提供の管理」では、監視や測定によって製品の適合性を直接確認できない場合の工程管理についても明確に求めています。これは、いわゆる「破壊試験を伴う検査」に該当します。

「監視又は測定で検証することが不可能な場合」とは、製品を破壊しなければ品質を確認できない工程を指します。たとえば、表面処理の密着性試験、水没試験、耐圧試験などがこれに当たります。これらの検査は製品性能を失わせるため、どのタイミング・頻度で実施するのが妥当かを明確に定めることが重要です。

一般的には、「毎ロットN=5個を抜き取り検査する」や「1か月に1回信頼性試験を実施する」など、検査規格書や品質計画書に具体的な条件を記載しておくことが求められます。これら以外の通常検査(受入・工程内・出荷検査)は、全数または抜き取りによって適合性を確認することで十分対応可能です。

g)ポカヨケ機能

ISO9001:8.5.1項「製造及びサービス提供の管理」では、ヒューマンエラーの発生を未然に防ぐための仕組みを整えることが重要です。その代表的な手段が「ポカヨケ(Error Proofing)」と呼ばれる仕組みです。

例えば、部品の向きを誤って組み付けられないよう、右方向にしか取り付けできない構造に設計しておくことは、典型的なポカヨケの事例です。このような設計上・工程上の工夫により、人の不注意によるミスを物理的に防止できます。

また、ヒューマンエラーの要因そのものを排除する取り組みも重要です。過重労働や教育不足のまま作業者をラインに投入することは、エラー発生の大きな原因となります。したがって、作業負荷の適正化や教育訓練の徹底も、ポカヨケと同様に品質を守るための重要な管理活動といえます。

h)納品後の対応方法を決めておく

ISO9001:8.5.1項「製造及びサービス提供の管理」では、製品がリリース(出荷)された後の対応についても、あらかじめ管理方法を定めておくことが求められます。出荷された製品は顧客やエンドユーザーに引き渡されるため、その後に発生する市場クレームやアフターサービス(点検・修理・回収対応など)も、製造およびサービス提供の一部として扱われます。

これらの活動は、単に顧客対応として行うのではなく、品質マネジメントシステムの中で手順を文書化し、実施記録を確実に保持することが重要です。これにより、発生した問題を正確に把握し、再発防止や改善につなげることができます。

【補足】IATF16949における注記について

IATF16949では、「適切なインフラストラクチャー」には、製品の適合性を確実にするために必要な生産設備や監視・測定のための資源が含まれることを明示しています。つまり、単に製造設備だけでなく、品質を検証するための計測機器やモニタリング装置も、インフラの一部として管理対象に含まれるという考え方です。

ただし、これらの管理は他の要求事項(例:7.1.3「インフラストラクチャー」、7.1.5「監視及び測定の資源」)と密接に関連しているため、重複して新たな対応を行う必要はありません。既存の仕組みの中で整合性を取りながら運用すれば十分に適合できます。

規格を理解するうえで、よくある「つまずき」とは?

ISO9001やIATF16949、VDA6.3の要求事項は、条文を読むだけでは自社業務への当てはめ方が分かりにくい場面が少なくありません。理解したつもりでも、文書化や運用判断で迷いが生じることは多く、その違和感こそが改善ポイントになる場合もあります!

※ 個別ケースでの考え方整理が必要な場合は、補足的な確認も可能です。

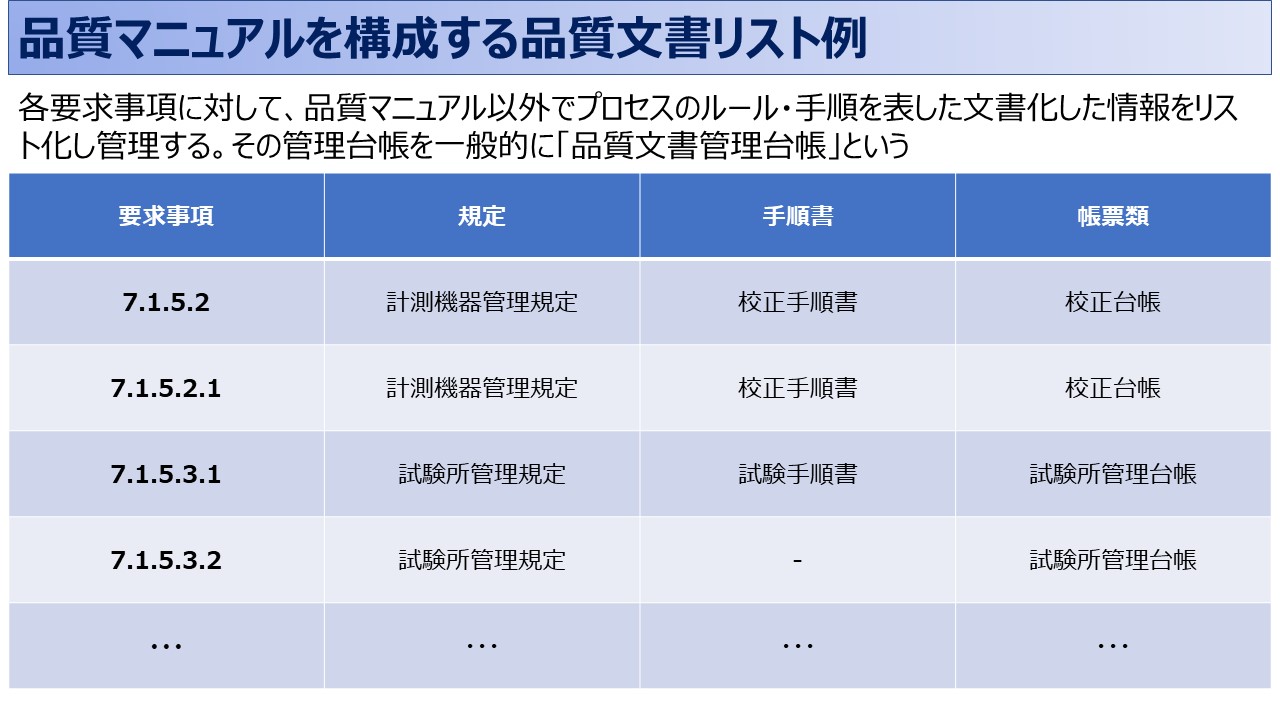

ISO9001:8.5.1項の製造及びサービス提供の管理はどこに記載すればいい?

ISO9001:8.5.1項の製造及びサービス提供の管理の要求事項は、工場製造の話なので、全体的なまとめは製造工程管理規定を作成し対応することが一般的です。その他は、以下のような構成で規定作成を行ってください。

代表的な製造プロセス規定類

| 内容 | 作成必須規定 |

| 製造工程管理全体 | 製造工程管理規定 |

| 検査関連 | 出荷検査管理規定 受入検査管理規定 工程内検査管理規定 |

| 不適合及び是正 | 不適合及び是正処置管理規定 |

| 設備・治工具管理 | 設備・治工具管理規定 |

| 計測機器 | 計測機器管理規定 |

| 変更管理 | 変更管理規定 |

| 識別・トレーサビリティ | 識別及びトレーサビリティ管理規定 |

| 保管 | 保管管理規定 |

| クレーム処理 | クレーム処理管理規定 |

ISO9001・ISO14001構築でつまずきやすい点

ISO9001やISO14001は、「何を決めるべきか」「どう見える化するか」といった判断事項が多く、構築の初期段階で迷いやすい規格です。要求事項は理解できても、実際の規定や帳票をどう整えるかで手が止まってしまうケースも少なくありません。

そのため、実務で使われている規定や帳票の考え方を参考にしながら、自社のペースで整理していくことが重要になります。

ISO9001:8.5.1に関するFAQ

規格対応でよく聞かれる悩み

ISO9001やIATF16949、VDA6.3に取り組む中で、「審査対策として何を優先すべきか分からない」「要求事項に対する構築の考え方が整理できない」といった声は少なくありません。

また、社内にQMSを体系的に理解している担当者がいない場合や、外部コンサルの費用面で継続的な支援が難しいと感じるケースもあります。こうした悩みは、特定の企業に限らず、多くの現場で共通して見られるものとなっています。

ISO 9001では、製品・サービスが顧客要求を満たすため、計画された条件での作業を求めています。具体的には、作業手順書の作成、適切な設備や環境の整備、スキルのある作業者の配置が必要です。さらに、製品の識別と追跡も重要です。

外注プロセスも品質マネジメントシステムの一部として管理する必要があります。契約書で要求事項を明確化し、必要に応じて外注先のパフォーマンス評価や監査を行います。継続的なコミュニケーションを通じて、品質の維持と改善を確保することが重要です。

⇒【帳票】No.841_供給者パフォーマンス評価表

製品やプロセスに変更が生じた場合、その影響を評価し、計画的に管理することが求められます。リスクと機会の検討や、関係者への周知も必要です。また、記録を保持し、変更の追跡可能性を確保することで、品質の一貫性を維持します。

ISO9001:8.5.1項の製造及びサービス提供の管理:まとめ

ISO9001:8.5.1項「製造及びサービス提供の管理」の要求事項では、設計・開発のアウトプットを確実に製造工程へ反映させ、要求事項に適合した製品を安定的に生産することが求められています。これは、製造プロセス全体を管理された状態で実施し、設計者や顧客の要求に一貫して応えられる体制を維持することを目的としています。

つまり、量産移行後の段階であっても、設計段階の意図を正しく理解し、それを現場に落とし込む仕組みを構築しておくことが、品質保証の根幹です。ISO9001:8.5.1項は、その管理全体の枠組みを示す重要な要求事項といえます。

ISO9001:8.5.1項は、「管理された状態」の考え方や作業条件の定義が曖昧なまま運用されていると、監査・審査で指摘を受けやすい要求事項です。「この作業標準で十分か」「現場の運用が規格要求を満たしているか」不安があれば、メールによる個別コンサルで実務に即した整理を行っています。

審査で通用する、製造・サービス提供管理の仕組みづくりをサポートします!

【コンサル】ISO9001:オンラインメール相談プラン